Источники кислорода

Тип источника кислорода на борту самолета определяется, в основном, общей массой кислорода, необходимого для обеспечения одного полета с учетом возможной разгерметизации кабины.

В качестве источников кислорода в авиационных системах кислородного питания (СКП) можно выделить следующие: баллоны высокого и низкого давления; газификаторы; химические генераторы и бортовые газоразделительные аппараты.

Баллонные источники

Наиболее распространенным в настоящее время является баллонные источники (предпочтительный ряд объемов баллонов составляет в литрах: 2, 4, 6 и 8).

|

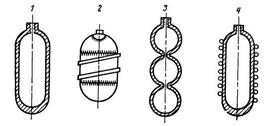

| Рис. 2.1. Формы кислородных баллонов: 1 – цилиндрический (высокого давления); 2 – цилиндрический сварной (низкого давления); 3 – сферический; 4 – цилиндрический с наружной оплеткой |

Основное преимущество баллонной системы состоит в многоразовости использования баллонов и возможности находиться под давлением неограниченно долгое время.

Баллонные системы имеет существенный недостаток – относительно большой массовый коэффициент (масса пустого баллона, приходящаяся на единицу массы помещенного в него кислорода). Для баллонов из легированной стали большой емкости (более 25 л) при запасе прочности, равном 3...4, давлении зарядки 21 МПа массовый коэффициент составляет (2,2…2,5) кг/л. Форма баллонов показана на рис. 2.1.

Цилиндрические баллоны высокого давления обычно изготавливаются из отрезков толстостенных бесшовных труб, концы которых при горячей ковке превращаются в днище и горловину, толщины которых значительно увеличиваются.

Сферические баллоны свариваются из двух штампованных половин.

Для изготовления кислородных баллонов непригоден титан, так как он нестоек к действию кислорода и интенсивно окисляется под высоким давлением. Для облегчения баллонов иногда применяется армирование их внешней поверхности стекловолокном или металлической проволокой.

Жидкостные газификаторы

Кислород в сжиженном состоянии хранится на борту самолетов в специальных теплоизолированных сосудах-газификаторах под небольшим избыточным давлением. Массовый коэффициент (кг/л) газификаторов большой емкости (более 15 кг) составляет 1... 1,5, малой (менее 15 кг) – 1,6…2.

Применение жидкостных газификаторов целесообразно на самолетах с большим количеством экипажа и значительной продолжительностью полета. Однако при хранении кислорода газификатор имеет существенные потери вследствие испарения кислорода и поэтому малопригоден для длительного хранения.

Жидкий кислород имеет удельную массу 1,14 кг/л при температуре минус 182,98°С (точка замерзания составляет -222,6°С). Для превращения 1 кг жидкого кислорода в газообразное состояние с подогревом от -183 до +20°С необходимо подвести 0,4 кДж тепла. Небольшая теплота испарения представляет основную трудность при хранении жидкого кислорода.

Газификатор состоит из сосуда Дьюара, предназначенного для хранения жидкого кислорода, системы газификации жидкого кислорода с автоматическим регулированием давления и системы контроля запаса жидкого кислорода.

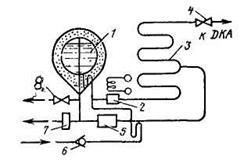

Принципиальная схема газификатора показана на рис. 2.2.

|

| Рис. 2.2. Схема самолетного газификатора жидкого кислорода: 1 – теплоизоляционный сосуд; 2 – электромагнитный кран; 3 – испаритель; 4 – кран; 5 – ограничитель давления; 6 – обратный клапан линии заправки; 7 – предохранительный клапан; 8 – кран линии дренажа, открываемый при заправке |

Заправка газификатора жидким кислородом осуществляется от транспортного резервуара жидкого кислорода (ТРЖК). Сосуд 1 заправляется жидким кислородом через штуцер с обратным клапаном 6, который под действием избыточного давления жидкого кислорода (до 200 кПа), создаваемого в ТРЖК, открывается и дает доступ жидкому кислороду в сосуд. При заправке СКГ вентиль 8 должен быть открыт (для выхода газа из сосуда). Чтобы жидкий кислород при заправке не поступал в испаритель 3 (это увеличивает время заправки и потери кислорода), электромагнитный клапан 2 должен находиться в закрытом положении. Вентиль 4 – «кислород потребителю» расходной магистрали должен быть закрыт. Во время заправки ограничитель давления 5 и предохранительный клапан 7 не работают.

В первый момент подачи от ТРЖК в СКГ жидкий кислород расходуется на охлаждение заправочной магистрали и сосуда, испаряется и в виде газа выходит за борт через штуцер 8 «кислород в атмосферу при заливке». В испаритель 3 кислород не поступает, так как в нем при заливке устанавливается давление, равное давлению заправки. При полностью заправленном сосуде указатель запаса кислорода показывает 100%, а из штуцера 8 пойдет устойчивая струя жидкого кислорода. После окончания заправки шланг ТРЖК отсоединяется от бортового штуцера «залив кислорода». При этом обратный клапан 6 закрывается и препятствует выбросу жидкого кислорода в атмосферу.

При хранении кислорода в СКГ под давлением электромагнитный клапан 2, вентили 4 и 8 должны быть закрыты. Под действием притока теплоты из окружающей атмосферы кислород в сосуде будет частично испаряться, в связи, с чем давление в сосуде 1 будет повышаться. При повышении давления в сосуде до 1,02 ±0,02 МПа открывается предохранительный клапан 7 и стравливает избыток кислорода в атмосферу.

Для пользования кислородом открывается кран 4 в положение «газификация» и включается электромагнитный клапан – СКГ пускается в работу. Жидкий кислород под действием статического столба жидкости поступает из сосуда 1 в испаритель 3, где преобразуется в газовую фазу. Испаритель на части своей длины имеет двойной канал. По одному из них кислород поступает к потребителю, а по второму – к ограничителю давления 5. Кислород из испарителя 3 через открытый клапан 5 поступает по центральной трубке в газовую полость сосуда. При испарении жидкого кислорода давление во всей системе и сосуде повышается и, как только оно достигнет величины (0,85 ± 0,05) МПа, срабатывает ограничитель давления 5 и закрывает доступ газа в сосуд из испарителя. Рост давления в сосуде прекратится. Жидкий кислород в испарителе 3, испаряясь после закрытия ограничителя давления 5, выдавливает остатки жидкого кислорода в сосуд. Отбор кислорода потребителем через кислородные приборы происходит из испарителя 3 при открытии вентиля 4 – «кислород потребителю».

|

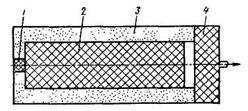

| Рис. 2.3. Схема устройства хлоратного химического генератора кислорода: 1 – пусковое (запальное) устройство; 2 – хлоратная «свеча»; 3 – теплоизолятор; 4 – фильтр вредных примесей |

При расходе кислорода потребителем давление в системе и сосуде начинает падать и при достижении величины ниже (0,85+0,05)МПа открывается ограничитель давления 5. Жидкий кислород из сосуда вновь поступает в испаритель 3, где газифицируется. Давление в системе и в сосуде вновь повышается до (0,85 ± 0,05) МПа. Ограничитель давления 5 закрывает проходное сечение. Таким образом, ограничитель давления 5 прикрывает проходное сечение при возрастании давления в сосуде и испарителе и, наоборот, увеличивает проходное сечение при уменьшении давления в сосуде и испарителе, т.е. обеспечивает регулирование и поддержание рабочего давления в газификаторе при его работе.

Когда газообразный кислород не расходуется, жидкий кислород удерживается в сосуде с помощью гидравлического затвора в сливной трубке, которая выполнена в виде сифона.

Давление в сосуде может расти и выше 0,9 МПа, если испаряемость кислорода превышает его расход потребителем. При избыточном давлении (1,02 ± 0,02) МПа предохранительный клапан 7 приоткрывается и стравливает избыток давления в атмосферу, а при давлении в 1,15 МПа клапан открывается полностью.

В газификаторах испарившийся в испарителе кислород перед подачей его потребителю подогревается в змеевике, смонтированном в кожухе газификатора. Здесь горячий воздух обдувает испаритель, и дополнительный подогрев газообразного кислорода перед кислородными приборами не требуется.

Химические источники

Химические генераторы кислорода представляют собой аппараты, в которых кислород выделяется из химических веществ путем их термического разложения, электролиза или иного вида реакции.

|

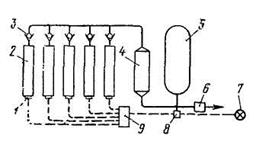

| Рис. 2.4. Схема устройства хлоратного химического генератора кислорода: 1 – электрозапальное устройство; 2 – химические генераторы кислорода; 3 – обратный клапан; 4 – фильтр примесей; 5 – баллон-ресивер; 6 – редуктор; 7 – световое табло, «сигнализирующего о наличии кислорода; 8 – сигнализатор давления; 9 – блок электроавтоматики поочередного запуска генераторов |

Применяемые на некоторых самолетах химические генераторы кислорода используют реакцию разложения алкалоидов металлов (хлоратов, перхлоратов). При их разложении может выделяться до 40...50% кислорода от общей массы. Необходимость использования устройств для охлаждения выделяемого кислорода и для очистки его от вредных примесей повышает относительную массу аппарата, приближая ее к относительной массе баллонов. Большим преимуществом хлоратных генераторов кислорода является возможность их длительного хранения практически без эксплуатационных затрат. Это особенно важно для запаса кислорода аварийного назначения, который должен находиться в постоянной готовности к работе. Схемы устройства генератора и системы с его использованием даны соответственно на рис. 2.3 и 2.4.

Бортовые разделители кислорода. Другим перспективным направлением развития самолетных источников кислорода следует считать создание бортовых аппаратов для получения кислорода из атмосферного воздуха непосредственно в полете.

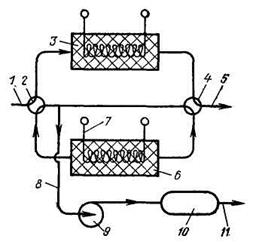

Схема одного из возможных вариантов такого аппарата представлена на рис. 2.5. Отделение кислорода в этом аппарате производится при помощи так называемых хелатных соединений. При низкой температуре и высоком давлении эти вещества сорбируют кислород из воздуха, а при последующем нагреве и вакуумировании поглотительного патрона происходит десорбция кислорода. Реализация подобной системы в приемлемом для самолетных условий варианте с учетом лимитов массы, габаритных размеров, а также требований по ресурсам и эксплуатационной технологичности позволит иметь автономный постоянный источник кислорода, не зависящий от продолжительности полета и не требующий заправки на земле.

Особенности эксплуатации кислородного оборудования

Специфической особенностью эксплуатации кислородного оборудования является повышенная опасность возникновения пожара и взрыва в результате взаимодействия материалов с кислородом или с обогащенным кислородом воздухом. Поэтому выбор конструкционных материалов и технических решений при проектировании кислородного оборудования обусловлен выполнением, необходимых требований безопасного применения.

|

| Рис. 2.5. Схема установки для получения кислорода из воздуха, действующей на базе хелатных соединений: 1 – подача сжатого воздуха от системы наддува кабины (от компрессора двигателя); 2 – кран; 3 – патрон с хелатным соединением в стадии сорбции кислорода; 4 – кран; 5 – выброс воздуха в кабину; 6 – патрон с хелатным соединением в стадии десорбции кислорода; 7 – нагревательный элемент; 8 – к компрессору; 9 - компрессор; 10 - ресивер; 11 - на потребление |

Прежде всего, должно быть исключено применение легко воспламеняемых и интенсивно горящих или образующих взрывчатые смеси веществ.

При эксплуатации кислородного оборудования могут возникать непредвиденные утечки кислорода из системы и повреждения, при которых создается повышенная концентрация кислорода в зонах ограниченного объема: отсеках, контейнерах и т.п. Опасность в этом случае усугубляется тем, что кислород вступает в контакт с материалами, не предназначенными для работы в такой атмосфере.

С учетом этого обстоятельства при компоновке кислородного оборудования на борту самолета необходимо обеспечивать размещение агрегатов и трубопроводов в хорошо вентилируемых местах в максимально возможном удалении от легковоспламеняющихся материалов и от вероятных источников воспламенения (искробразующих электроприборов и т.п.).

Применение надлежащим образом обезжиренных и очищенных трубопроводов из меди, никеля и сплавов на основе меди практически полностью исключает вероятность загорания при контакте с кислородом, находящимся под давлением до 40 МПа и более. Однако, в целях снижения массы и стоимости трубопроводов целесообразно, где возможно, применять трубопроводы из алюминиевых сплавов или нержавеющей стали.

Дата добавления: 2016-12-27; просмотров: 3611;