Теоретические сведения о способах защиты от вибрации

Вибрация – это механические колебания, передаваемые по жидким или твердым средам. Вибрация аналогична шуму по физической природе. Вибрация представляет собой кинетическую энергию, передаваемую машине или человеку.

Способы виброзащиты весьма разнообразны. Выбор того или иного способа в значительной мере определяется характером источника вибрации. Когда невозможно оказать какое-либо ощутимое влияние на источник вибрации (природные явления – ветер, волны на воде, землетрясения и др.), применяют разнообразные технические средства, снижающие передачу вибрации и устраняющие ее вредное или разрушительное воздействие на защищаемый объект.

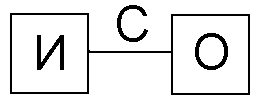

При постановке задач виброзащиты в исследуемой механической системе выделяют две подсистемы: И и О (рис. 1.5.1), соединенные между собой связями С. К подсистеме И относят ту часть механической системы, в которой непосредственно происходят физические процессы, вызывающие колебания; эта подсистема называется источником колебаний. Подсистема О – та часть механической системы, колебания которой требуется уменьшить; она называется объектом виброзащиты. Силы, возникающие в связях С, соединяющих объект с источником и вызывающие колебания объекта, называются динамическими воздействиями.

В случаях, когда свойства объекта и связей не влияют на колебания тех точек источника, в которых он соединяется с объектом, воздействия называются кинематическими. Динамические и кинематические воздействия объединены общим термином – механические воздействия.

|

|

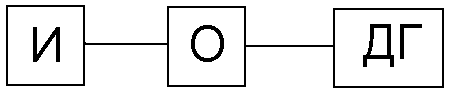

| Рис. 1.5.1. Система «источник-объект» | Рис. 1.5.2. Схема динамического гашения |

Уменьшение интенсивности колебания объекта может быть достигнуто следующими способами:

1)уменьшением уровней механических воздействий, возбуждаемых источником; такой способ виброзащиты называется снижением виброактивности источника;

2)изменением конструкции объекта, при котором заданные механические воздействия будут вызывать менее интенсивные колебания объекта или его отдельных частей; этот метод называется внутренней виброзащитой объекта;

3) присоединением к объекту дополнительной механической системы (рис. 1.5.2), изменяющей характер его колебаний. Такая система называется динамическим гасителем колебаний, а метод виброзащи-

ты – динамическим гашением колебаний;

4) установкой между объектом и источником дополнительной системы (рис. 1.5.3), защищающей объект от механических воздействий, возбуждаемых источником; этот метод виброзащиты называется виброизоляцией, а устройства, устанавливаемые между источником и объектом, – виброизоляторами.

Рис. 1.5.3. Схема виброизоляции

Рассмотрим каждый из перечисленных методов.

Снижение виброактивности источника.Возбуждение колебаний источника может быть обусловлено различными причинами. Возмущающие факторы разделяют на две группы.

К первой можно отнести различные физико-химические процессы, происходящие в источнике; процессы горения в реактивных двигателях внутреннего сгорания, процессы взаимодействия жидкости или газа с лопатками турбин, пульсацию жидкости или газа в трубопроводах, разнообразные технологические процессы (например, процесс резания металлов на металлорежущих станках и т.п.).

Вторая группа возмущающих факторов связана с движущимися телами. Движение тел внутри источника (вращение роторов, перемещение звеньев механизмов) сопровождается возникновением динамических реакций связей, соединяющих источник с другими телами, в частности с объектом.

Во всех случаях смещение центра масс относительно оси вращения приводит к возникновению неуравновешенной центробежной силы:

F=m·e·ω2, (1.5.1)

где m – масса вращающейся системы; w – угловая скорость вращения; е – эксцентриситет (радиус-вектор) центра рассматриваемой массы относительно оси ротора. Действие неуравновешенных динамических сил усугубляется плохим креплением деталей, их износом в процессе эксплуатации.

Для снижения уровня вибраций, возникающих из-за дисбаланса оборудования при монтаже и эксплуатации, должна применяться балансировка неуравновешенных роторов колес лопаточных машин, валов двигателей и т.п. Требования к балансировке и методы расчета дисбалансов изложены в ГОСТ ИСО 1940-1-2007. «Вибрация. Требования к качеству балансировки жестких роторов».

Изменение конструкции объекта. Первый метод снижения колебаний состоит в устранении резонансных явлений. В этом случае даже при малых значениях дисбаланса и относительно небольших возбуждающих воздействиях уровень вибрационных параметров резко возрастает. Для снижения уровня производственных вибраций важно исключить резонансные режимы работы технологического оборудования. При проектировании это достигается выбором рабочих режимов с учетом собственных частот машин и механизмов. В процессе эксплуатации можно уменьшить жесткость агрегатов, а в некоторых случаях и их массы, что приведет к изменению значения собственных частот. Возможно изменение рабочих режимов оборудования. Все это следует учитывать, если машины и механизмы в процессе эксплуатации со временем становятся источником вибраций.

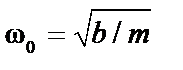

Учитывая, что собственная частота колебательной системы

, (1.5.2)

, (1.5.2)

где b и т – соответственно жесткость и масса системы, изменяя любую из этих характеристик, можно исключить режим резонанса.

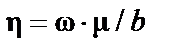

Второй метод виброзащиты называется вибродемпфированием(в ряде случаев осуществляется введением в конструкцию объекта специальных устройств, называемых демпферами. В основе данного метода лежит увеличение активных потерь в колебательных системах. В качестве основной характеристики вибродемпфирования принят коэффициент потерь энергии:

, (1.5.3)

, (1.5.3)

где w – угловая частота колебаний; m – коэффициент вязкого трения; b – жесткость системы.

Вибродемпфирование может быть реализовано в машинах с интенсивными динамическими нагрузками путем применения материалов с большим внутренним трением: чугунов с малым содержанием углерода и кремния, сплавов цветных металлов.

Большие возможности для защиты от вибраций имеют вибродемпфирующие покрытия. Их применяют для снижения колебаний, распространяющихся по трубопроводам и газопроводам компрессорных станций, воздуховодом систем вентиляции административных зданий. Наиболее распространенные виды вибродемпфирующих покрытий представлены в табл. 1.5.1.

Таблица 1.5.1

Дата добавления: 2021-04-21; просмотров: 586;