Компоновка разгрузочных фронтов для смерзающихся насыпных грузов

При разработке проектов строительства, реконструкции и технического перевооружения транспортно-грузовых комплексов целесообразно ориентироваться на разработанные проектными научно-исследовательскими институтами схемы комплексной механизации погрузочно-разгрузочных, транспортных и складских работ. ПромтрансНИИпроект разработал ряд проектов, различающихся типом приемных устройств, машинами и механизмами для выгрузки и уборки грузов. Структура технологических схем предопределяется условиями климатических зон и величиной перерабатываемого грузопотока.

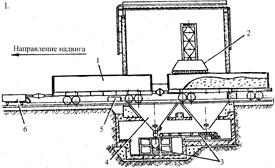

Для I…III климатических зон при годовом грузопотоке до 500 тыс.т рекомендуется схема с бункерным приемным устройством (рис.13.1.1). Полувагоны 1 перемещаются по разгрузочному фронту с помощью маневрового устройства 6, оснащенного тяговой лебедкой. Выгрузка происходит гравитационным способом через открытые люки полувагонов в приемные бункеры 4. Для обеспечения безопасности операторов при открывании люков над приемными бункерами предусмотрены площадки (на рис. не показаны).

После очистки вагона от остатков груза вибратором непрерывного действия 2 он подается к устройству для закрывания крышек люков 5. Из приемных бункеров груз транспортируется конвейерами 3 в штабель длительного хранения.

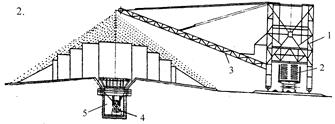

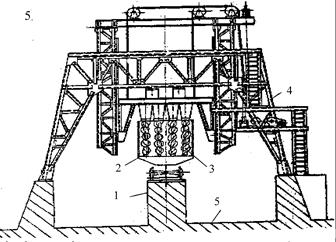

При грузопотоке, достигающем 1 млн. т в год, в I…III климатических зонах эффективна схема на базе элеваторно-ковшового разгрузчика (рис.13.1.2). Он выполнен в виде самоходного портала 1 на рельсовом ходу. На портале смонтирован ковшовый конвейер 2 для захвата и подачи груз на отвальный ленточный конвейер 3, обеспечивающий его штабелирование. Выдача груза со склада обеспечивается конвейером 4, размещенным в подштабельной галерее 5. Остатки груза удаляются через открываемые для этой цели крайние и средние люки щеточным устройством или вручную. В других климатических зонах эта схема может применяться только при выгрузке несмерзающихся насыпных грузов. Нельзя выгружать такой машиной и крупнокусковые грузы.

|

|

|

|

|

|

|

|

13.1. Схемы разгрузочных фронтов для смерзающихся грузов

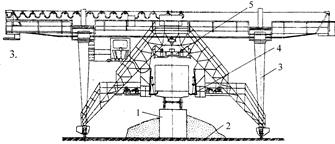

В этих же климатических зонах может использоваться и схема, в которой железнодорожный разгрузочный фронт представляет собой повышенный путь 1 на 10…12 вагонов, оснащенный козловым краном 3 типа КДКК 10/7,5 пролетом 16 м и грузоподъемностью 10 т со специальной приставкой конструкции ПКТБ ЦП МПС (рис.13.1.3). Несмерзшиеся грузы выгружают гравитационным способом через открытые люки полувагонов на приемную площадку 2, а удаление их остатков, примерзших к кузову и задержавшихся на хребтовой балке, крышках люков и в карманах стен, производится с помощью накладного вибратора 5.

Продолжительность зачистки и количество перестановок вибратора по кузову полувагона (обычно 2…4) зависит от рода и состояния груза. После удаления остатков груза операторы с помощью пневматических люкоподъемников 4 закрывают люки одновременно с двух сторон вагона.

Передвижением крана управляет оператор, находящийся на площадке со стороны кабины крана. Затем вагоны выводятся на станционные пути. По окончании зачистки и закрывания люков вибратор заменяют грейфером для выполнения штабелирования грузов или их погрузки на автомобили. В комплект сменных приспособлений козлового крана входят:

- грузовая обойма взамен крюковой подвески, предназначенная для быстрой замены навесного оборудования;

- накладной вибратор "Урал-ЦНИИ" с подвеской в виде балки и цепных стропов, позволяющий ускорить разгрузку и очистку полувагонов от остатков насыпных грузов;

- моторный грейфер для работы с насыпными грузами грузами (песком, углем, щебнем и т.п.);

- крюк грузоподъемностью 5т.

Электропитание съемных приспособлений осуществляется от распределительного шкафа крана. Управление вибратором и грейфером производится из кабины крановщика.

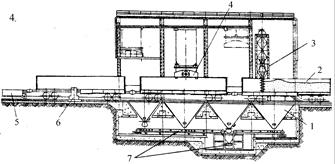

В более жестких климатических условиях III…VI зон при годовом грузопотоке до 500 тыс.т нашла применение схема, включающая в себя тупиковый железнодорожный разгрузочный фронт с четырехбункерным приемным устройством 1 (рис.13.1.4). Вагоны по фронту продвигаются маневровым устройством. В зависимости от количества вагонов в подаче для этой цели могут использоваться маневровые устройства типа МУ-12М, МУ-25М, МУ-С-75К,МУ-100Т, МУ-150Т, различающиеся величиной тягового усилия. После установки груженого вагона 2 над первым бункером открывают люки и включают рыхлительную установку (бурорыхлительную машину БРМ-80/110 конструкции ПромтрансНИИпроекта либо бурофрезерный рыхлитель ПР-115) 3. Как только буры приблизятся к раме вагона, включается маневровое устройство 5 и дальнейшее рыхление осуществляется в режиме непрерывного надвига.

По окончании разгрузки вагона производится подъем рыхлителя и надвиг следующего вагона. Для удаления остатков груза используется накладной вибратор (виброплита) 4 конструкции ПромтрансНИИпроекта или УралЦНИИ, подвешиваемый к тельферу, который обеспечивает возможность его трех-четырехкратной перестановки по верхней обвязке полувагона. Время очистки одного вагона 4…5 мин. На выходе с разгрузочного фронта установлено устройство для закрывания крышек люков 6, которое может работать в ручном и в автоматическом режиме при скорости надвига полувагонов до 3 км/ч. Передача грузов из приемного бункера в штабели длительного хранения выполняется с помощью ленточных конвейеров 7.

Для работы в III…VI климатических зонах при грузопотоке до 500 тыс.т в год предназначена и схема, приведенная на рис. 13.1.5. Она включает железнодорожный разгрузочный фронт на повышенном пути 1. Рыхление и выгрузка смерзшегося насыпного груза из полувагона 2 производятся стационарной бурорыхлительной машиной 3 с точечной выгрузкой, смонтированной на специальном портале 4.

Перемещение выгруженного груза от повышенного пути вдоль траншеи 5 осуществляются бульдозером с максимальной шириной ножа 4500 мм. Для удаления остатков груза из полувагона, закрывания крышек люков и надвига полувагонов по разгрузочному тупиковому фронту применяются те же механизмы, что и в предыдущей схеме. По сравнению с ней здесь отбор груза от точки выгрузки ограничен, однако капитальные затраты на строительство устройств разгрузочного фронта будут существенно меньше.

Выбор способа передачи груза в зону длительного хранения зависит от принятой технологии грузопереработки и характера основного технологического процесса грузополучателя. Возможны варианты использования ковшового погрузчика и автомобильного транспорта; загрузочного бункера и конвейерной системы; козлового консольного крана и т.д.

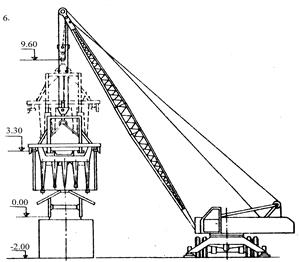

При расположении разгрузочного фронта в III…VII климатических зонах для выгрузки смерзшихся грузов при годовом их поступлении до 500 тыс.т рекомендуется схема, представленная на рис.13.1.6. Она предназначена для рыхления и удаления остатков груза через открытые люки полувагонов на повышенном пути высотой 2 м с помощью навесного виброрыхлитвля типа ДП-6С (BI-643) конструкции ВНИИстройдормаша, виброударного разгрузчика типа BI-6I4 либо вибрационного штыревого рыхлителя УралЦНИИ-СОЗ-81М.

Виброрыхлители навешивают на грузовые крюки автокрана на пневматическом или гусеничном ходу. Грузоподъемность крана при высоте крюка 10 м должна быть не менее 7 т при вылете стрелы не более 6 м. В процессе работы кран перемещается вдоль разгрузочного фронта, последовательно обрабатывая полувагоны.

Число перестановок рыхлителей по вагону 14…21, при этом направляющая рама должна быть опущена на верхний обвязочный пояс полувагона. Подача состава из нескольких полувагонов на разгрузочный фронт производится маневровым локомотивом. По окончании очистки полувагон подается к устройству для закрывания крышек люков, установленному на выходе с разгрузочного фронта.

Техническая характеристика виброрыхлителей приведена в табл.13. 6.

Таблица 13.6.

Параметры вибрационных рыхлителей

| Параметры рыхлителей | ДП-6С (В1-643) | В1-614 | УралЦНИИ-СО3-81М |

| Производительность, т/ч | 60…120 | 60…100 | 50…150 |

| Амплитуда возмущающей силы, КН | |||

| Мощность электродвигателей, кВт | |||

| Масса общая, кг | |||

| Частота возмущающей силы, Гц | |||

| Частота ударов, мин-1 | |||

| Габаритные размеры, мм | 3800x3000x3200 | 5112x2092x4700 | 3400х2500х2850 |

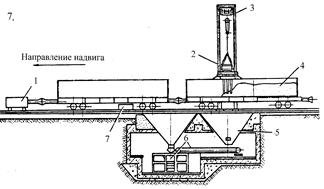

На базе этих виброрыхлителей для Ш…УII климатических зон при годовом грузообороте до 400…500 тыс. т может быть предложена технологическая схема для выгрузки смерзшихся грузов в бункерное приемное устройство (рис.13.1.7). Надвиг полувагонов на разгрузочном фронте обеспечивает маневровое устройство 1 типа МУ-12М. Виброрыхлитель 2 навешивается на грузовой крюк электротали, перемещающейся по балке стационарного портала 3. С помощью электротали виброрыхлитель перемещается в вертикальном направлении.

Маневровое устройство подает полувагон 4 под виброрыхлитель ДЛ-6С (BI-643), после чего производится вертикальное заглубление штырей последнего. По окончании рыхления массива над люками и выгрузки груза виброрыхлитель поднимают и надвигают следующую часть полувагона. Люки у полувагона открывают по мере их продвижения в зону действия рыхлителя.

Остатки груза, задержавшиеся на деталях кузова, удаляются из него под действием вибрации во второй приемный бункер. Во время рыхления направляющая рама для штыревых рыхлителей должна быть опущена на верхний обвязочный пояс полувагона. Число перестановок виброрыхлителя по вагону 14…21. После разгрузки люки полувагонов закрывают люкоподъемниками 7, Из приемных бункеров 5 груз подается в зону длительного хранения склада конвейерами 6.

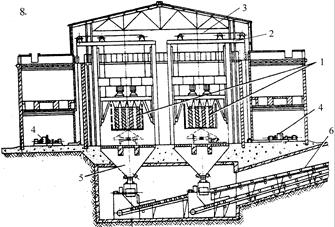

Если годовой грузопоток превышает 500 тыс.т, а ТГК находится в III…VII зонах, то одним из конкурирующих вариантов может быть схема с двумя разгрузочными фронтами (рис.13.1.8). Бурорыхлительные машины 1 с вибрационными очистными устройствами подвешиваются к стационарным порталам 2 на канатах 3 механизма подъема 4. Рама машин перемещается по направляющим портала. Через приемные бункеры 5 груз по конвейерам 6 подается на склад.

Схемой предусмотрены устройства контроля и регулирования скорости надвига вагонов, концевые выключатели, предохраняющие механизмы от перегрузок. Открывание люков производится операторами с мостков, расположенных на уровне пола вагона, зачистка вагонов от остатков груза выполняется накладными вибраторами, а закрывание люков – с помощью типовых люкозакрывателей. Выбирая техническое оснащение грузового фронта, следует рассматривать варианты возможных технических решений.

Например, с бурорыхлительными машинами БРМ-80, БРМ-110 следует сравнить бурофрезерную рыхлительную машину РБВ-110. Ее отличительной конструктивной особенностью является: использование оригинального предохранительного механизма, защищающего основной привод от перегрузки и бурофрезы от поломки, а также применение свободно плавающего рабочего органа (траверсы с бурофрезами и приводом), снабженного пружинными амортизаторами в продольном, поперечном и вертикальном направлениях, позволяющими существенно снизить динамические нагрузки, воспринимаемые конструкцией машины и уменьшить силовые нагрузки на металлоконструкцию портала. Машина РБВ-110 имеет следующие параметры:

Производительность, т/ч…………..200…300

Мощность двигателя, кВт………….55 х 2 = 110

Количество бурофрез……………….4

Диаметр бурофрез, мм……………...620

Колея, мм……………………….…...5230 (4900)

Усилие подачи, кН………………….до 50

Скорость подачи (средняя), м/с……0,02…0,03

Усилие лебедки подъема, кН……....110

Габаритные размеры, мм:

длина……………………4672

ширина………………… 10850

высота…………………..12300

Масса, кг…………………………….28720

в том числе:

рыхлителя……………….10800

портала…………………..15720

лебедки подъема…………2200

В характеристиках машин указана производительность, величина которой изменяется в довольно широких пределах. Эти изменения объясняются физико-механическими свойствами грузов, прочностью их смерзания. Для уменьшения прочности смерзания при механическом рыхлении предложена термобуровая установка. Она предназначена для выгрузки сильносмерзшихся навалочных грузов из полувагонов и платформ на повышенных путях железнодорожных складов, бункерных приемных устройствах и др. Рабочим органом машины является комплект термобуров, с помощью которых производится восстановление сыпучести сильносмерзшегося груза и его выгрузка из полувагона. Уменьшение прочности смерзшегося груза и его высокоэффективная выгрузка достигается с помощью горячего воздуха, подаваемого к грузу и его разрушение механическим бурением.

Машина может применяться в навесном исполнении на кране, на неподвижном или самоходном портале. Она позволяет восстанавливать сыпучесть и выгрузку сильносмерзшихся грузов любой прочности (песка, угля и т.п.). Внедрение такой машины в зависимости от объема поступления груза позволяет высвободить от 6 до 8 грузчиков и в 3 раза сократить простой вагонов под выгрузкой. Машина имеет следующие характеристики:

Средняя продолжительность выгрузки смерзшегося

груза (прочность более 8 МПа) из одного полувагона, ч………. 1,5…2,0

Установочная мощность:

трубчатых электронагревателей комплекта буров (4 шт.), кВт….113,0

привода вращения буров, кВт……………………………….…..…113,0

Диаметр рабочего органа (бура), мм……………………….………620

Ширина захвата рабочих органов, мм……………………….…….2600

Температура воздушного потока, входящего в груз, °С …….…. 250…600

Привод вращения буров и электронагреватели включаются поочередно, поэтому потребляемая мощность не превышает 113 кВт.

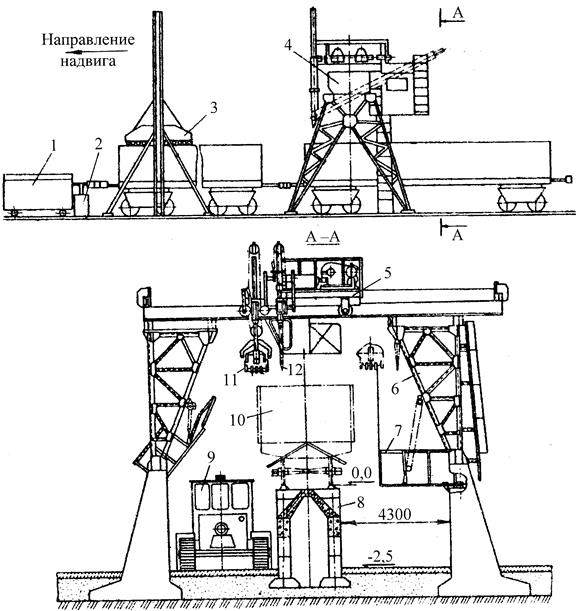

Особую проблему с выгрузкой создают смерзшиеся насыпные пластичные грузы, обладающие повышенной слипаемостью. Такие грузы требуется сначала рыхлить, а потом проталкивать через люки. С такой задачей поможет справиться машина экскаваторно-клинового типа. На ее основе построена схема разгрузочного фронта для глины (рис.13.2). Она рекомендуется для складов, расположенных в I…VI климатической зоне при грузопотоке до 500 тыс. т/год.

13.2. Разгрузочный фронт с машиной экскаваторно-клинового типа

Машина 4 имеет портал, по ригелю которого поперек вагона перемещается тележка 5 с ковшовым скребком 11 и клиновой штангой 12. Для операторов, открывающих люки, предусмотрены откидные площадки 7. Перемещение полувагонов на разгрузочном железнодорожном фронте и фиксацию их в процессе выгрузки обеспечивает маневровое устройство 1. Удаление остатков груза из полувагона осуществляется вибратором непрерывного действия 3 или накладным вибратором.

На выходе с разгрузочного фронта установлен люкоподъемник 2. Для отбора и перемещения выгруженного груза от повышенного пути используется бульдозер 9. Машина экскаваторно-клинового типа имеет следующие параметры:

Производительность, т/ч........... ............. ……… 100

Ширина ковша, мм.................................. ……... 1000

Усилие на зубьях ковша, кН:

вертикальное ..................................... ……… 50

горизонтальное................................... ……… 10

Скорость перемещения клиновой штанги, м/с…0,4

Ширина клинового скребка, мм.............. …………790

Скорость передвижения тележки по

порталу, м/с……………………………………… 0,3

Суммарная мощность электродвигателей

приводов, кВт.......................................... ………… 80

Габаритные размеры, мм....................... ……… 11350x6360x10355

Масса, кг ................................................ …………19000

Пластичные грузы могут с помощью экскаваторно-клиновой машины разгружаться и на грузовом фронте бункерного типа. Надо лишь предусмотреть установку комкорыхлителей, через которые груз поступает в приемный бункер и далее через конвейерную систему в зону длительного хранения либо непосредственно в производство.

При высокой прочности смерзания, характерной для V…VIII климатических зон, при годовом грузопотоке до 500 тыс.т перед подачей вагона на разгрузочный фронт рекомендуется постановка его в гараж размораживания с газовыми инфракрасными излучателями. После пленочного оттаивания груза, которое происходит за 25…30 мин полувагон подается на разгрузочный фронт, оснащенный бурорыхлительной машиной и бункерным приемным устройством. Надвиг полувагона обеспечивается стационарным маневровым устройством. Рыхление, выгрузка и удаление остатков груза из полувагона производятся через открытые люки бурорыхлительной машиной, оснащенной вибратором непрерывного действия, применение которого улучшает условия работы фрез и сокращает время выгрузки. Производительность разгрузочного комплекса - 1 вагон/ч. Для подъема крышек люков на выходе с разгрузочного фронта устанавливается люкоподъемник. Из приемных бункеров груз с помощью вибропитателей подается на конвейеры итранспортируется на склад. Техническая характеристика гаража размораживания на одно стойло с газовыми инфракрас-ными излучателями приведена ниже:

Максимальная теплопроизводительность, ГДж…. 12,5

Расход природного газа, м3/ч .............. 125…300

Габаритные размеры, мм............................ ………. 14000x9780x6400

КПД использования тепла, %............... ……….. 27

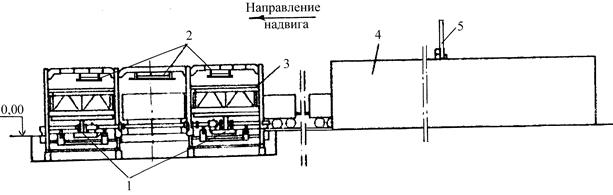

При грузопотоке около 1 млн. т/год в суровых условиях V…VIII климатических зон предусматривают (рис. 13.3) гараж размораживания 4 комбинированного типа вместимостью 8; 10; 12 и более полувагонов и стационарный роторный вагоноопрокидыватель 3. Подача полувагонов в вагоноопрокидыватель производится электротолкателем (на рис. не показан). Для измерения глубины противания смерзшегося груза в гараже размораживания предусмотрено специальное устройство 5 штыревого типа. Поданный в ротор вагоноопрокидывателя полувагон закрепляется упорами, и приводом 1 ротор поворачивается на 160-170°. Груз через решетки поступает в приемный бункер , откуда ленточными конвейерами передается на склад. После возвращения полувагона висходное положение оператор проверяет степень разгрузки и при необходимости опускает на верхнюю обвязку кузова накладные вибраторы 2. Подвергнутый вибрации полувагон опрокидывается вторично для очистки от остатков груза. Из ротора порожний вагон выталкивается следующим вагоном, подаваемым под выгрузку, а затем убирается маневровым устройством. Гараж размораживания и вагоноопрокидыватель располагаются на разных железнодорожных путях. Характеристика гаражей размораживания (тепляков) приведена в табл. 13.7.

АП

АП

13.3. Разгрузочный фронт с тепляком и вагоноопрокидывателем

Таблица 13.7.

Параметры гаражей размораживания комбинированного типа

| Показатели | ИС-120 | ИС-145 | ИС-180 |

| Вместимость гаража, вагонов | |||

| Общая площадь теплоизлучающих панелей, м2 | |||

| Рабочее давление пара, МПа | 0,6-0,7 | 0,6-0,7 | 0,6-0,7 |

| Температура насыщенного пара, °С | 150-160 | 150-160 | 150-160 |

| Общий максимальный расход пара, т/ч | 6,2 | 7.9 | |

| Общий расход воздуха на конвективный обогрев, тыс. м3/ч | |||

| Габаритные размеры, м | 117x6,5x4,7 | 144x6,5x4,7 | 171x6,5x4,7 |

| Время размораживания (пленочного), ч | 1,5 | 1,5 | 1,5 |

Принцип действия рассмотренных выше машин и механизмов для разгрузки смерзшихся грузов основан на механическом воздействии на подвижной состав или груз. Они уже нашли более или менее широкое практическое применение.

В настоящее время ведется разработка конструкций установок для разгрузки и очистки вагонов от примерзшего груза, использующих принцип электромагнитного воздействия. Так, на Каширской ГРЭС испытана экспериментальная установка магнитно-импульсной ударной системы (МИУС), которая работает следующим образом. К стенке кузова полувагона, а также к его днищу подводят индукторы (соленоиды с подсоединенными к ним стальными пластинами, предназначенными для метания в стены и пол вагона).

При разрядке импульсных конденсаторов в катушках индукторов возникает сильное переменное электромагнитное поле, наводящее в пластинах ответное магнитное поле той же полярности. Взаимодействие обоих полей приводит к резкому движению (удару) метаемых пластин на стенку кузова полувагона, в результате чего металлическая обшивка его прогибается, а примерзший груз отстает от стенки.

Испытания показали, что отделение смерзшегося угля происходит от боковых стенок даже тех соседних секций полувагона, которые не подвергались обработке электроимпульсным методом. Минимальный расход накопленной в конденсаторах энергии на отделение примерзшего угля от 1 м2 боковой поверхности составляет 2250 кДж.

Внедрению установки препятствует то, что смерзшийся уголь остается в местах повышенной жесткости (в углах полувагона, у вертнкалышх стоек и на хребтовой балке). Работы по ее усовершенствованию продолжаются. Данная установка эффективна для борьбы с зависанием сыпучих материалов в бункерах..

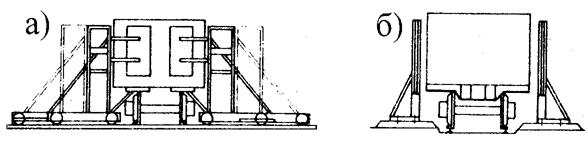

Продолжаются работы по созданию электрофизической установки (ЭФИУ) для пленочного разогрева смерзшегося материала, основанной на использовании индукционного нагрева металлических кузовов полувагонов. Экспериментальные установки ЭФИУ, испытанные в промышленных условиях, выполнены в двух вариантах. В варианте, разработанном с участием ПромтрансНИИпроекта, вагон останавливается перед вагоноопрокиднвателем и к нему (к днищу, торцевым и боковым стенкам) подводятся специальным механизмом плоские индукторы (рис.13.4, а)

13.4. Схемы электрофизических установок индукционного нагрева кузова

Во втором варианте, разработанном ИГД им.А.А.Скочинского, индукторы устанавливают стационарно по обе стороны железнодорожного пути с зазором, необходимым для продвижения состава, и пленочный разогрев осуществляют в процессе движения вагонов (рис.13.4, б). Сильное переменное электромагнитное поле воздействует на металлические стенки, обусловливая их интенсивный нагрев.

Необходимо отметить, что первый вариант, более сложный по конструкции и эксплуатации, так как содержит механизм подвода индукторов, значительно эффективнее и экономичнее, поскольку индукторы прижимаются к поверхности полувагонов. Во втором варианте днище полувагона не прогревается и наличие большого зазора снижает эффективность разогрева. Таким образом, при разработке схем комплексной механизации выгрузки смерзшихся насыпных грузов к практическому рассмотрению могут быть приняты разнообразные варианты, основанные на применении электромеханических установок. Окончательный выбор схемы предопределяется технико-экономическими расчетами.

Дата добавления: 2019-09-30; просмотров: 710;