Технологические мероприятия.

Уменьшение напряжений:

· в первую очередь сваривать стыковые швы, начиная с больших сечений;

· не допускать большого разогрева металла в жестких контурах. При сварке чугуна делать перерывы после наложения отдельных валиков;

· перед сваркой металла больших толщин наплавлять кромки каждой части, а затем сваривать их;

· соблюдать температурный режим сварки. Не допускать сварки закаливающихся сталей и чугуна на морозе, на сквозняке. При атмосферных осадках сварку не производить;

· при продольной наплавке цилиндрических деталей разгонять концы валиков, не допуская концентрации напряжения в одном сечении;

· применять местный или общий предварительный и сопутствующий подогрев конструкций с повышенной жесткостью (чугун, закаливающиеся стали, металл большой толщины и т.п.). Наилучший подогрев до 600° С;

· сваривать в последнюю очередь швы, работающие на сжатие (в последних швах возникают наибольшие растягивающие напряжения);

· напряжение в конструкциях после сварки снимать: общим отжигом (нагревом до 650-800° С и медленным охлаждением), местным отжигом (нагревом до 600° С металла с обеих сторон шва на ширине 50-60 мм., горелками или индукционным путем), отжигающим валиком, накладываемым после заварки последнего слоя на металле большой толщины (отжигающий валик может быть удалён после остывания металла);

· не допускать больших усилений в швах. Желательны нормальные или вогнутые угловые швы;

· не допускать в сварных швах дефектов, являющихся местами концентрации напряжений.

Уменьшение деформаций (коробления):

· применять жесткие закрепления конструкций перед сваркой (прихватка или прижим листов к сварочной плите перед сваркой, установка временных жесткостей и т.д.);

· применять искусственное охлаждение тонкостенных свариваемых деталей, сварку вертикально расположенных швов выполнять сверху вниз;

· применять обратный выгиб деталей перед сваркой (в сторону, обратную деформации при сварке);

· начинать сварку с меньших толщин металла или катетов шва;

· временно прихватывать между собой детали для создания большей жесткости при сварке;

· при двусторонней сварке тавровых конструкций выполнять первый шов заведомо меньшего катета или прерывистым, а после заварки второго шва доводить первый до проектной величины;

· продольную наплавку цилиндрических детален вести в порядке указанном на рисунке 3;

Рисунок 3. Порядок наложения продольных швов при наплавке.

· целесообразна наплавка деталей кольцевым швом по спирали. Начинать наплавку с выпуклой части детали;

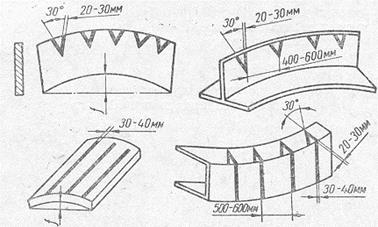

· деформированные детали выправлять после сварки: холодным способом (под прессом, на вальцах молотком), наложением холостых валиков сварного шва, термической правкой с помощью газового пламени (рисунок 4), термо-механической правкой;

Рисунок 4. Примеры правки конструкции газовым пламенем. Толстыми линиями показаны места нагрева.

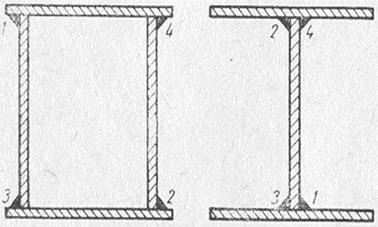

· сварку двутавровых или коробчатых конструкции выполнять накрест с кантовкой (рисунок 5). При невозможности кантовки сварку начинать с выполнения потолочного шва.

Рисунок 5. Порядок сварки двутавровых и коробчатых балок.

Рис. Последовательность сварки коробчатых элементов

Общие технологические мероприятия:

· правильно подбирать режим сварки. Не завышать силу тока;

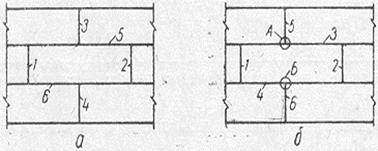

· выбирать следующую последовательность наложения швов: в цилиндрических конструкциях сваривать продольные, а затем кольцовые швы, в двутавровых – стыки полок и стенок, а затем поясные швы, в листовых конструкциях – поперечные швы (стыки), а затем продольные швы (пазы) (рисунок 6), применять обратноступенчатые швы с направлением сварки от середины стыка к краем. Швы больших сечений сваривать в несколько слоев;

Рисунок 6. Последовательность сварки листовых конструкций: а – правильная сварка, б – неправильная сварка. А и Б – это места возможного образования трещин.

· производить сварку «дуга в дугу» (одновременно с обеих сторон) вертикально расположенных листов с Х-образной разделкой кромок;

· применять сварку с глубоким проваром, уменьшая долю присадочного металла в шве и, соответственно, катет угловых швов;

· при многослойной сварке после наложения каждою слоя (кроме последнего, облицовочного) очищать его и проковывать легкими ударами молотка с закругленным бойком;

· избегать применения газовой сварки, внедрять механизированную дуговую и контактную сварку;

· сваривать конструкцию одновременно нескольким сварщикам;

· обращать особое внимание на качество подготовки конструкций под сварку. Соблюдать конструктивные размеры подготовки под сварку и сварных швов, предусмотренные ГОСТ. Не ставить прихватки в местах пересечения швов;

· применять сборочные приспособления, кондукторы, повышающие точность сборки.

Дата добавления: 2016-12-27; просмотров: 1470;