Понятие о мониторинге

Периодичность измерения вибрации

Периодичность измерения вибрации обычно определяется ведомственными нормами и инструкциями. Если у вас нет возможности получить к ним доступ, то необходимо найти документацию на контролируемый агрегат. В ней должен быть указан межремонтный период эксплуатации агрегата. Для получения интервала измерений межремонтный период машины обычно делится на пять. Но тем неимение, период обследований агрегата не должен превышать шесть месяцев.

В момент пуска, на машине необходимо сделать полное виброобследование, чтобы не допустить эксплуатацию машины, имеющей повышенный уровень вибрации. Дальнейшие измерения проводим через рассчитанное нами время. В случае обнаружения роста вибрации, период обследований следует сократить. Причем, уменьшение интервала между измерениями будет зависеть от скорости роста вибрации. Если рост небольшой, то интервал между замерами уменьшается приблизительно в два раза. По мере роста вибрации, когда она приближается к уровню предупреждения, частоту обследований увеличиваем еще в два раза, получая интервал измерений, приблизительно равный 1/20 от срока службы агрегата.

Понятие о ресурсе

• Надежностьявляется комплексным свойством агрегата и состоит в его способности выполнять заданные функции, сохраняя при этом свои основные характеристики (при определенных условиях эксплуатации) в установленных пределах. Надежность охватывает такие понятия как безотказность работы, долговечность, и ремонтопригодность. Показателями надежности могут служить, например, вероятность безотказной работы, наработка на отказ, технический ресурс, срок службы и др.

• Безотказность в технике— свойство изделия (объекта) сохранять работоспособность в течение некоторого времени или вплоть до выполнения определенного объема работы без вынужденных перерывов (например, на ремонт).

• Долговечность,свойство технического объекта сохранять (при условии проведения технического обслуживания и ремонтов) работоспособное состояние в течение определенного времени или вплоть до выполнения определенного объема работы. Долговечность характеризуется техническим ресурсом либо сроком службы.

• Технический ресурсомназывают предельное суммарное время непрерывной эксплуатации машины или предельный объем работы, которую она способна выполнить.

• Ремонтопригодность,одно из основных свойств технического объекта, характеризующее его надежность; заключается в приспособленности объекта к проведению работ по его техническому обслуживанию и ремонту.

Ресурс конкретного агрегата может существенно отличаться от среднего значения для нескольких машин. Он определяется множеством факторов, и в частности, сильно снижается при эксплуатации машины с повышенной вибрацией. Есть реальная возможность при прочих равных условиях, значительно продлить ресурс агрегата, уменьшая действующую на него вибрационную (динамическую) нагрузку. В качестве примера приведу следующие данные. Долговечность подшипника качения увеличивается до пяти раз при снижении дисбаланса ротора до допустимых для данного типа агрегата значений.

Цели и задачи мониторинга.

Зависимость частоты отказов от времени для любого оборудования, начиная от электрической лампочки и кончая космическим кораблем, можно разделить на три основных периода: период приработки, период стационарной нормальной работы и период старения и постепенного выхода из строя. В первый период происходит приработка (обкатка) оборудования. На этом периоде проявляются основные заводские дефекты, дефекты монтажа и прочие. Частота отказов довольно высокая, но по мере приработки она постепенно снижается. На втором периоде частота отказов минимальна, оборудование "прикаталось" и функционирует максимально надежно. Третий период наступает при постепенном износе оборудования и его старении. Частота отказов возрастает со временем и при непринятии соответствующих мер (ремонта) в конце концов, оборудование выходит из строя. Если при перегорании электрической лампочки ничего особо страшного не происходит, то аварии, например, мощных энергетических турбин могут привести катастрофическим последствиям, человеческим жертвам и огромным материальным ущербам.

Стратегии технического обслуживания оборудования можно разделить условно на три группы:

1. Фактически никакого обслуживания нет. Оборудование работает до выхода его из строя, после чего просто заменяется исправным. (Ну какое может быть обслуживание для той же самой электролампочки? Разве что пыль стряхнуть). Такой подход оправдан для дешевого второстепенного оборудования.

2. Стратегия планово-предупредительных ремонтов (ПНР). Для каждого конкретного типа оборудования на основе опыта и статистики его отказов определяется некоторый критический период его наработки по истечении которого оборудование должно быть выведено в ремонт с вполне определенным объемом. Подобная практика широко применялась и применяется в настоящее время, как для основного критического оборудования, так и для более сложного второстепенного. Практика ППР показывает, что достаточно часто вывод оборудования в ремонт не оправдан. Межремонтные сроки для однотипного оборудования оказываются либо большими либо заниженными, да и сам ремонт иногда не повышает надежность и работоспособность оборудования, а снижает их. Кроме того, затраты на ремонт сложного оборудования иногда недопустимо велики. (Представьте себе сколько стоит остановить мощную энергетическую турбину, разобрать, отремонтировать, собрать и пустить ее снова. А ведь может оказаться - и часто так и происходит - что эта турбина могла бы надежно работать еще очень долго).

3. И, наконец, в последнее время все больше предприятий и технических служб переходят на систему обслуживания оборудования по техническому состоянию или, как ее еще называют программу прогнозируемого обслуживания (ППО). Подобная система предусматривает постоянный мониторинг технического состояния оборудования, отслеживание его изменения диагностирование развивающихся неисправностей с точностью до конкретного узла с прогнозированием его остаточного ресурса. За счет предупреждения аварийных ситуаций заблаговременного планирования проведения ремонтов конкретных узлов, уменьшения объемов ремонтов и увеличения межремонтных периодов грамотное применение системы ППО позволяет: снизить затраты на обслуживание оборудования вдвое.

Далее речь пойдет об организации именно программы прогнозируемого обслуживания. Как уже было отмечено выше, основой ППО является мониторинг технического состояния оборудования. Под мониторингом подразумевается периодический контроль и анализ параметров работы агрегатов, включая не только данные механической вибрации их узлов, но и технологические параметры (например, температуры, давления, расходы, электрические токи и напряжения и пр.), корреляции[20] этих параметров, контроль за их выходом из допускаемых пределов и прогнозирование их изменений в ближайшее время.

Базы данных

Необходимые программные и аппаратные средства

Мониторинг технических параметров оборудования известен и применяется очень давно. Всем хорошо знакомы журналы состояния оборудования, в которые на протяжении десятилетий с определенной периодичностью заносились и заносятся обслуживающим персоналом показания контрольно-измерительных приборов и прочие данные, полученные, например, при периодических измерениях вибрации с помощью простейших приборов. Переход на систему прогнозируемого обслуживания требует увеличения измеряемой и хранимой информации во много раз. Ручной ввод, хранение и обработка этих данных становятся невозможными.

Для сбора данных для мониторинга технического состояния оборудования применяются так называемые коллекторы данных, представляющие собой автономные портативные микропроцессорные приборы, позволяющие измерять и запоминать различные данные (в том числе и большие их массивы - спектры и сигналы) с помощью разнотипных датчиков, как переносных, так и стационарно установленных на оборудовании. Коллекторы данных должны позволять производить максимально автоматизированный сбор данных, запись и хранение их в памяти достаточное время и разгрузку этих данных в соответствующую базу данных. Современные коллекторы данных удовлетворяют всем этим требованиям и позволяют производить периодические обследования оборудования даже неквалифицированному техническому персоналу.

Как уже было сказано, обработка огромных массивов данных вручную становится невозможной. Поэтому второй основной составляющей системы ППО должна являться достаточно мощная компьютерная система хранения, обработки, анализа и отображения собираемых данных.

Программное обеспечение (ПО) должно обеспечивать возможность создания гибкой иерархической[21] системы хранения данных, возможность двустороннего обмена данными с коллекторами, необходимые функции обработки и отображения данных и формирование всевозможных отчетных материалов (желательно в форме, которую предпочитает непосредственный пользователь).

Существенными дополнениями ПО являются функции автоматического диагностирования состояния оборудования и прогнозирования его изменений (экспертная система). В дальнейшем описывается ПО "Диамант-2" разработки и производства фирмы "ДИАМЕХ - 2000" (Рис. 44).

|

Но основой любой системы, несомненно, должен быть человек, специалист-аналитик. Несмотря на любую, самую высшую степень автоматизации системы мониторинга, окончательное решение за ним.

Получаемые результаты

Основными результатами внедрения системы мониторинга, как уже говорилось, должны быть:

а) Предотвращение внезапных аварий и отказов оборудования;

б) Диагностирование дефектов с точностью до узла;

в) Прогнозирование развития выявленных дефектов и планирование сроков и объемов ремонтных работ;

г) И как следствие всего этого - значительное снижение затрат на обслуживание оборудования.

Базы данных

Технологические параметры агрегата

Для механического роторного оборудования (турбины, насоса, компрессора и т.д. вплоть до электробритв и кофемолок) наиболее информативным параметром для контроля их технического состояния является вибрация. Это обусловлено тем, что именно вибрация является самым первым следствием механического движения. Кроме того, превалирование показателей вибрации в обшей массе контролируемых параметров объясняется относительной простотой ее измерения и преобразования в электрический сигнал и далее - в цифровой вид. Несмотря на это, ограничиваться измерениями вибрации при мониторинге ни в коем случае нельзя. Эти данные необходимо коррелировать с другими технологическими параметрами работы оборудования. С этой целью системе "Диамант2" для каждого типа оборудования (модели) предусмотрена возможность задания до 12 вводимых вручную основных технологических параметров его работы. Подобными параметрами могут быть нагрузка, мощность, электрические напряжения и токи, температуры рабочих жидкостей и газов, значения линейных тепловых расширений и прочие. Значения технологических параметров хранятся вместе с данными вибрации и используются для приведения этих данных и в диагностических формулах и критериях экспертной системы.

|

Оборотные

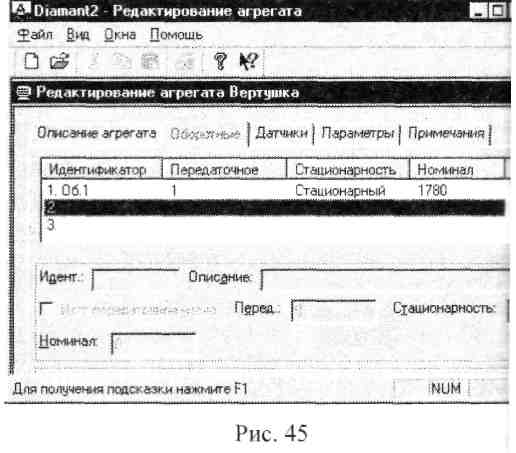

В системе "Диамант2" для каждого типа агрегата (модели) предусмотрено задание до 3-х оборотных, механически связанных или нет. Под "оборотным" подразумевается частота вращения конкретного валопровода агрегата. Понятие оборотных введено для возможности идентификации гармонических "рядов с различных валопроводов, расчета характерных частот неисправностей и использования в диагностических формулах и критериях экспертной системы. Для каждого оборотного можно задать передаточное число по отношению к первому (основному). Если передаточное число задается нулевым, подразумевается, что данный оборотный механически с основным не связан. В этом случае их частоты вращения пересчитаны быть не могут. Если передаточное не нулевое - валопроводы механически связаны (например, через редуктор) и при вводе или измерении частоты вращения одного оборотного коллектор автоматически пересчитывает и перезаписывает частоты вращения всех связанных оборотных.

Понятие стационарности

|

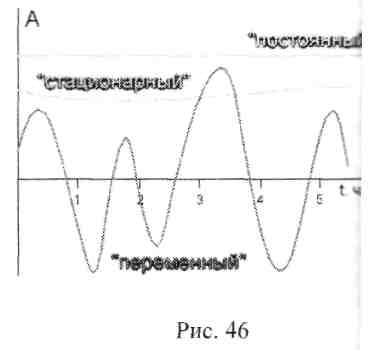

Технологические параметры работы агрегатов и значения частот вращения их валопроводов могут быть практически неизменными (например, частота вращения валопровода энергетической турбины на рабочем режиме), могут несколько изменяться за достаточно большой промежуток времени и могут достаточно значительно изменяться в процессе проведения обследований. Для учета этих факторов в системе "Диамант2" введены для всех параметров и оборотных три степени стационарности, определяющие необходимость ввода соответствующих значений при проведении обследований.

1. "Постоянный". Значение параметра или оборотного считается неизменным и при проведении обследований ввод этого значения не запрашивается. Оператор, несомненно, имеет возможнность ввести или изменить эти значения, но, по умолчанию, вместе с данными записываются значения параметров и оборотных, заданные для соответствующей модели агрегата номинальными.

Базы данных

2. "Стационарный". Значение параметра или частоты вращения оборотного считается неизменным на протяжении некоторого периода времени, задаваемого в установках коллектора данных (по умолчанию - 3 часа). Ввод этих значений запрашивается при первом измерении и потом - по прошествии установленного времени стационарности.

3. "Переменный". Подразумевается, что значение параметра или частоты вращения изменяется при проведении измерений в каждой измерительной точке. При переходе на следующую измерительную точку коллектор данных будет запрашивать ввод нового значения или подтверждение старого.

Рекомендуемые места установки датчиков

В системе мониторинга для измерения вибрации могут использоваться как автономные датчики, устанавливаемые в точки измерения с использованием магнита или винтовой шпильки или удерживаемые вручную при использовании измерительного щупа, так и стационарно установленные штатные датчики системы непрерывного контроля вибрации. При определении наиболее информативных точек для измерения вибрации необходимо учитывать имеющийся опыт эксплуатации агрегатов, а в большинстве случаев необходимо производить специальные предварительные виброобследования агрегата, что может сделать только специалист. В подавляющем большинстве случаев измерительные точки располагают на подшипниковых узлах и опорах агрегатов. Это легко объяснимо тем, что именно через опоры и подшипниковые узлы вибрационные силы от вращающихся роторов передаются на статор агрегата.

Чем ближе расположен датчик вибрации к источнику (а источником вибрации роторных машин, несомненно являются их валопроводы), тем более информативным будет его сигнал. Следует всегда помнить, что высокочастотная составляющая вибрации при удалении датчика от ее источника затухает очень быстро.

Трудно привести какие-либо общие рекомендации по выбору измерительных точек. Этот выбор зависит от целей измерений и от типа агрегата. Не последнюю роль играют условия при проведении измерений, в частности, температура. К некоторым достаточно "интересным" с точки зрения измерений вибрации точкам просто бывает невозможно физически подобраться, да и не любой датчик может выдержать температурные условия.

Создание моделей

|

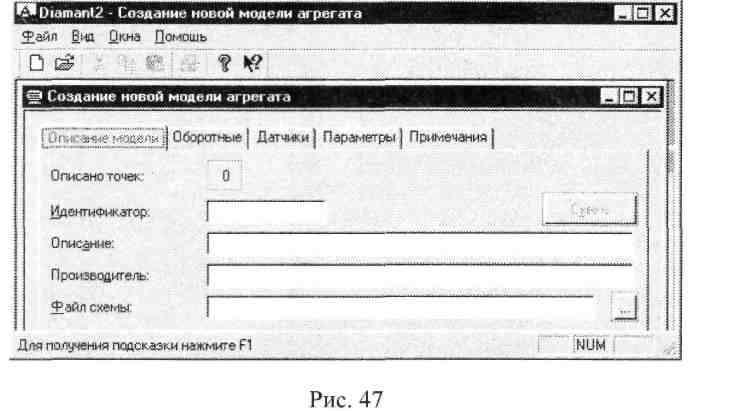

Модели агрегатов предусмотрены в системе "Диамант2" с несколькими целями:

1. Для обеспечения автоматической работы различных функций с однотипными агрегатами.

2. Для возможности тотального внесения изменений в однотипные агрегаты.

3. Для обеспечения автоматической работы экспертной системы.

4. Для возможности простого создания однотипных агрегатов "тиражированием" модели.

В системе "Диамант2" модель агрегата создается как шаблон определенного типа оборудования с описанием всех измерительных точек, замеров, оборотных, технологических параметров и дополнительных измерительных датчиков. Кроме того, к модели "привязываются" диагностические правила и критерии экспертной системы, схема и бланки отчетных протоколов.

Базы данных

Создание структуры БД

Структура базы данных представляет собой иерархическую многоуровневую древовидную систему и является основой построения БД. В системе "Диамант2" структура БД имеет пять уровней:

• Станция - это уровень некоторой территориально-производственной единицы (компрессорная или насосная станция, цех и пр.). Уровень станции используется только для иерархической организации БД. Всего может быть описано до 255 станций.

• Агрегат - уровень непосредственно конкретной единицы оборудования. К агрегату "привязываются" технологические параметры, оборотные, дополнительные измерительные датчики (например, датчики штатной системы контроля) и графическая схема. В каждой станции может быть описано до 255 агрегатов.

• Точка - уровень физического расположения измерительной точки на агрегате. Помимо идентификатора и описания к точке "привязывается" датчик того или иного типа и направление измерения. Отдельным видом точки является точка ручного ввода, используемая для хранения локальных данных контрольно-измерительных приборов (например, температур вкладышей подшипников).

• Замер - Описание непосредственно типа измерения, которое необходимо выполнить в данной точке. В каждой точке может быть описано до 255 замеров, выполняемых автоматически последовательно с помощью одного и того же датчика.

• Данные - Собственно те данные измерений, которые были получены при периодических обследованиях. Количество данных, хранимых для замера, не ограничено. Все данные записываются вместе с датой и временем их измерения и вместе с данными описанных для этого агрегата (модели) технологических параметров и частот вращения оборотных.

Наиболее ответственными уровнями структуры являются измерительные точки и описания замеров. В зависимости от того, насколько правильно выбраны точки на агрегате для измерений и насколько грамотно описаны параметры необходимых замеров, полностью зависит информативность получаемых данных и, следовательно, эффективность использования системы.

Рис .48

Рис .48

|

Понятие о маршрутах обследования

Для обеспечения максимальной автоматизациипроведения обследований и снижения вероятности ошибок необходимо описанную структуру БД вместе с описаниями замеров загрузить в коллектор данных. Далеко не всегда есть необходимость грузить в коллектор всю описанную структуру. Гораздо чаще надо загрузить ее часть (например, один агрегат или частично некоторые замеры по агрегатам). Для такой возможности служат создаваемые в системе маршруты обследований. По своей сути маршрут представляет собой некоторую выделенную часть структуры БД только без данных. В системе "Диамант2" можно создавать до 255 маршрутов и нет необходимости сохранять их до разгрузки данных обследований. При разгрузке данных система сама определит, куда их разгружать и могут ли они быть разгружены вообще. Например, не удастся разгрузить данные "не в свою" БД или разгрузить данные для точки, которая была из БД удалена.

При проведении обследований по загруженному маршруту от оператора требуется только по запросу коллектора подключить требуемый датчик и грамотно его установить в требуемую точку. Все измерения производятся в автоматическом режиме.

Базы данных

Формирование маршрутов

Для каждого маршрута задается его уникальный внутри БД идентификатор и описание. Кроме того, задаются опции загрузки, определяющие необходимость загрузки вместе с маршрутом дополнительных примечаний к объектам структуры, БД и самому маршруту. После создания "шапки" маршрута в него переносится часть структуры (или вся она) до уровня замеров.

Периодичность и объем измерений

Периодичность проведения обследований и их объем зависят от критичности оборудования и необходимой степени информативности полученных данных. Например, на стабильно работающем агрегате нет необходимости ежедневно снимать во всех измерительных точках подробные спектры, формы сигналов и пр. Эти данные будут только "загромождать" БД. Достаточно контролировать, например, данные общего уровня и некоторых наиболее информативных частотных полос, данные пик-фактора или эксцесса для подшипников качения и зубчатых передач. При появлении каких-либо изменений (повышении общего уровня вибрации, превышении уставок сигнализации и т.д.) возникает необходимость более подробного обследования агрегата. Для реализации такой схемы мониторинга достаточно сформировать в БД для этого агрегата (или группы агрегатов) два маршрута - первый упрощенный, сбор данных, по которому производится быстрее и самих данных немного, а второй - подробный с измерением всех необходимых спектров, сигналов и пр. Кроме того, следует учитывать, что более подробное вибрационное обследование рекомендуется производить в районе того узла агрегата, где замечены изменения вибрационного состояния.

Периодический сбор данных при помощи коллектора

Современные коллекторы данных позволяют производить периодические обследования неквалифицированному персоналу. Все необходимые описания и установочные данные измерений загружаются вместе с маршрутом. При прохождении по маршруту коллектор при необходимости запрашивает ввод данных технологических параметров и частот вращения оборотных, при смене датчика напоминает о необходимости его подключения, при выполнении измерений с необходимостью подключения отметчика оборотов напоминает об этом. Перед выполнением измерений в конкретной точке на агрегате выводится ее описание. Оператору достаточно уметь правильно установить требуемый измерительный датчик, подключить и настроить отметчик оборотов и запустить измерения. Все остальное коллектор сделает сам.

Загрузка маршрута

Загрузка маршрута производится через стандартный последовательный интерфейс К5-232С персонального компьютера. Перед загрузкой оператор имеет возможность выбрать требуемый маршрут, просмотреть к нему примечания и при необходимости изменить опции его загрузки. Управление процессом загрузки производится с коллектора. Всего в коллекторы данных моделей "КВАРЦ" и "ТОПАЗ" можно загрузить до 255 маршрутов из различных БД. Скорость обмена при загрузке/разгрузке коллекторов составляет от 9600 до 115200 бит/сек.

Сбор данных

Приборы КВАРЦ позволяют загружать из различных БД до 255 маршрутов обследований. В составе маршрутов загружаются все необходимые идентификаторы и описания (станций, агрегатов, точек, замеров), установочные данные всех измерений, установочные данные оборотных, технологических параметров и дополнительных датчиков, представления и уровни 0 дБ измерительных единиц, примечания ко всем объектам (при включении соответствующих опций загрузки маршрута) и пр. Для каждого замера в составе маршрута можно произвести до 255 измерений. Измерения в одной измерительной точке могут выполняться последовательно по всем замерам с одной установки датчика. При измерениях автоматически учитываются калибровочные коэффициенты датчиков и представления единиц измерений. Оператору необходимо только подключить требуемый датчик, грамотно установить его в необходимую точку и, при необходимости, подключить и настроить отметчик оборотов. Есть возможность просмотреть и отредактировать (или ввести) при необходимости примечания ко всем объектам маршрута (включая оборотные, параметры и дополнительные датчики) и данным. Эти примечания также разгружаются в БД, где могут быть просмотрены.

Базы данных

Данные обследований записываются в память прибора и разгружаются в БД вместе со значениями частот вращения соответствующих оборотных и значениями технологических параметров. При записи данных коллектор контролирует статус сигнализации и выдает соответствующее сообщение. Проведение обследований максимально автоматизировано. От оператора требуется подключить необходимый датчик (запрос на подключение датчика выдается при первом входе в маршрут и при смене датчика), при необходимости установить, подключить и настроить отметчик оборотов (запрос на подключение оборотного выдается при первой необходимости его подключения и при его смене), правильно установить датчик в требуемую точку и нажать клавишу <ЗАПИСЬ>. Все измерения будут выполнены автоматически в соответствии с их типом и параметрами.

Измерения данных, не предусмотренных в маршруте, могут быть выполнены в режиме анализатора. Эти данные также имеют идентификацию станции, агрегата, точки и замера и разгружаются в БД, как данные анализатора. Представления единиц измерения и калибровочные данные дополнительных датчиков загружаются вместе с маршрутом и не зависят от установок коллектора.

Разгрузка данных

Коллекторы моделей "КВАРЦ" и "ТОПАЗ" позволяют разгружать в БД как данные собранные по загруженным маршрутам, так и автономные данные режима анализатора (в том числе данные спектров собственных частот, временных характеристик, разгонов/выбегов и дампов сигналов), которые имеют свою идентификацию и сортируются в соответствии с ней. Разгрузка данных по маршруту может производиться как полностью, так и по отдельному объекту маршрута вплоть до единичной разгрузки конкретных данных. Разгрузка производится также через стандартный порт К-8-232С со скоростью от 9600 до 115200 бит/сек. Управление разгрузкой производится с коллектора.

Проведение замеров

Замер общего уровня вибрации и уровня в полосе частот

Цель этого замера – оценка общего уровня вибрации в стандартной полосе частот и в определенном представлении. Границы полосы анализа, единицы и их представление определяются требованиями ГОСТа. Измерив вибрацию в характерных точках, мы сможем оценить её, сопоставив с заранее заданными (например, определёнными ГОСТом для данного оборудования), или сравнив её с вибрацией аналогичных машин. На основании такой оценки формируется большинство отчетов о состоянии оборудования. Так же по замерам общего уровня возможна предварительная диагностика. Для правильного проведения замеров необходимо выполнять ряд требований по способам установки (крепления), местам крепления и выбору типа датчика. Для выполнения замеров в дальнейшем[22] будем пользоваться штатным датчиком, входящем в комплект прибора. Для проведения измерения необходимо проделать определенную подготовительную работу:

• Соединим датчик с магнитом, поставляющемся в комплекте прибора.

• Подключим датчик с помощью кабеля к выключенному прибору.

• Установим датчик на исследуемую поверхность, при этом нужно убедится в надежности крепления с помощью покачивания датчика. Правильно установленный датчик не должен качаться. При установке датчика необходимо избегать сильных механических ударов датчика об исследуемую поверхность.

Перед проведением замера необходимо убедится в правильной установке чувствительности датчика. Для этого нужно зайти в соответствующее меню анализатора. В нем проверяют значение чувствительности датчика. Оно должно совпадать со значением, указанным в паспорте датчика. Также, при необходимости, проверяют представление используемых единиц измерения и выбор используемого в текущий момент датчика. Теперь можно перейти к установке параметров замера. Нам нужно войти в меню измерений в режиме анализа и выбрать замер общий уровень. И в соответствии с нашими требованиями к измерению заполнить параметры замера. К ним относятся определение частотного диапазона замера, единиц измерения, количества и типа усреднений. Вся подготовительная работа на этом закончена, запускаем режим измерений. После окончания процесса усреднений прочтем на дисплее искомое значение вибрации. Сохраняем замер, при необходимости редактируя идентификатор измерительной точки.

Форма сигнала.

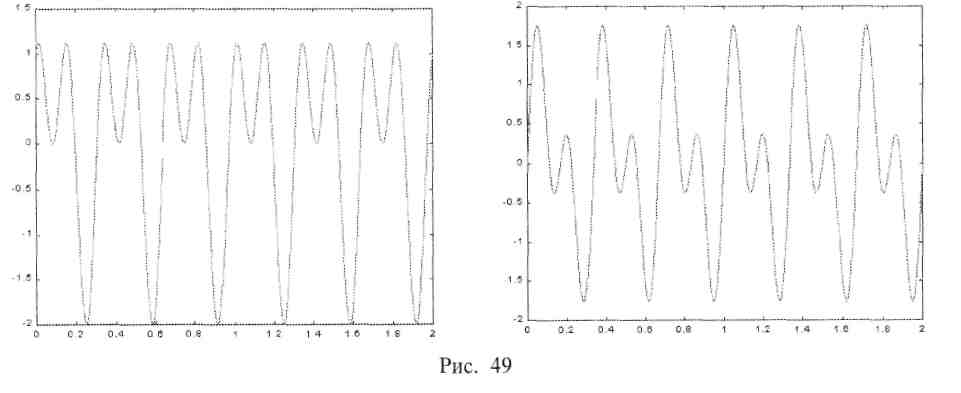

При проведении полосового анализа теряется информация о фазе гармонических составляющих, которая, в свою очередь, может существенно дополнить картину происходящего в агрегате. Так, например, асимметрия колебания (в мкм) может говорить о дефекте в опоре (различная жесткость в противоположных направлениях). Посмотрим на два колебания. Спектры этих сигналов будут идентичны (1 и 2 гармоники одинаковых амплитуд), а колебания выглядят по-разному. Это объясняется потерей информации о фазе (во втором колебании гармонические составляющие сдвинуты друг относительно друга на 90°).

Проведение замеров

Важным моментом при проведении анализа формы волны является правильный выбор параметров замера, чтобы избежать потери в сигнале анализируемых составляющих. Для этого надо правильно выбрать частотный диапазон выборки, ее длину и число точек (отсчетов) При выполнении измерений формы сигнала с использованием фазового отметчика возможно применение усреднений, которое позволяет устранить влияние на форму сигнала случайных (непериодических) составляющих. По форме сигнала можно определить наличие биений или, скажем, амплитудной модуляции, на ней видны непериодические составляющие вибрации (удары и т.д.). На анализе формы с волны разработан целый ряд специальных диагностических методик (например, пик-фактор или эксцесс).

Измерение амплитуды и фазы.

|

Замер амплитуды/фазы можно отнести к специальным методам анализа. Обычно он используется при балансировке, но с его помощью так же можно проводить испытания, например на термическую стабильность ротора или, скажем, контролировать затяжку анкерных болтов.

Суть замера заключается следующем. Из вибрационного сигнала с помощью фильтров выделяют необходимую гармонику (обычно это гармоника оборотной частоты). Для этого используют синхронизирующий сигнал (чтобы точно определить частоту вращения). Источником таких сигналов может служить, например лазерный отметчик, который формирует один импульс за один оборот исследуемого ротора, причем этот импульс жестко привязан к определенному месту (углу) на поверхности ротора. Для дальнейшего описания принципа измерения нужно рассмотреть несколько рисунков:

На верхнем рисунке представлен исходный вибрационный сигнал, состоящий их первой и второй гармоник оборотной частоты, к которым добавлен широкополосный шум. На рисунке показаны три периода (или оборота) ротора. Второй рисунок показывает синхронизирующий сигнал с отметчика. Горизонтальная черта на рисунке показывает уровень запуска отметчика. Красная вертикальная черта определяет начало оборота. Третий рисунок иллюстрирует отфильтрованный сигнал первой гармоники оборотной частоты, а соответственно j – начальную фазу колебания. Амплитуда гармоники соответствует максимальному значению колебания на обороте.

Трудности, которые могут возникнуть у пользователя при выполнении замера амплитуды/фазы обычно связаны с правильной настройкой отметчика. Для правильного выполнения этой задачи нужно выбрать открытое место на роторе, Вэтом осевом сечении наносят специальную метку. После установки отметчика начинают его настройку в статическом режиме. Для этого необходимо просто направить луч лазера на метку, при этом на корпусе отметчика должен загореться красный светодиод. Он горит, когда получает отражение от метки. Медленно поворачивая ротор, убеждаемся в четком загорании светодиода, при прохождении метки через луч лазера. Динамическая настройка отметчика сводится к правильному выбору уровня запуска на вращающемся роторе. Для этого в большинстве случаев достаточно запустить процедуру автоматической настройки анализатора.

Цифровая обработка сигнала

Понятие о цифровой обработке сигналов

|

Современная виброанализирующая аппаратура построена на микропроцессорах и в своей работе она использует цифровые технологии обработки сигналов. Такой подход обеспечивает возможность получить компактные, относительно недорогие приборы, обеспечивающие решение практически всех задач, стоящих перед вибродиагностами. Но для работы с цифровым прибором специалисту необходим набор минимальных знаний о принципах цифровой обработки сигналов. Реальный вибрационный сигнал представляет собой непрерывный во времени и по амплитуде процесс (так называемый аналоговый процесс), а его цифровое представление есть последовательность чисел. Преобразование аналогового сигнала в цифровой состоит из двух этапов: дискретизации по времени и квантования по амплитуде. Обе эти операции сужают информацию, которая содержаться в цифровых данных. Дискретизация по времени означает, что сигнал представляется рядом своих отсчетов, взятых через равные промежутки времени. Например, когда мы говорим, что частота дискретизации F равна 20 кГц, это значит, что сигнал измеряется 20000 раз в течение секунды.

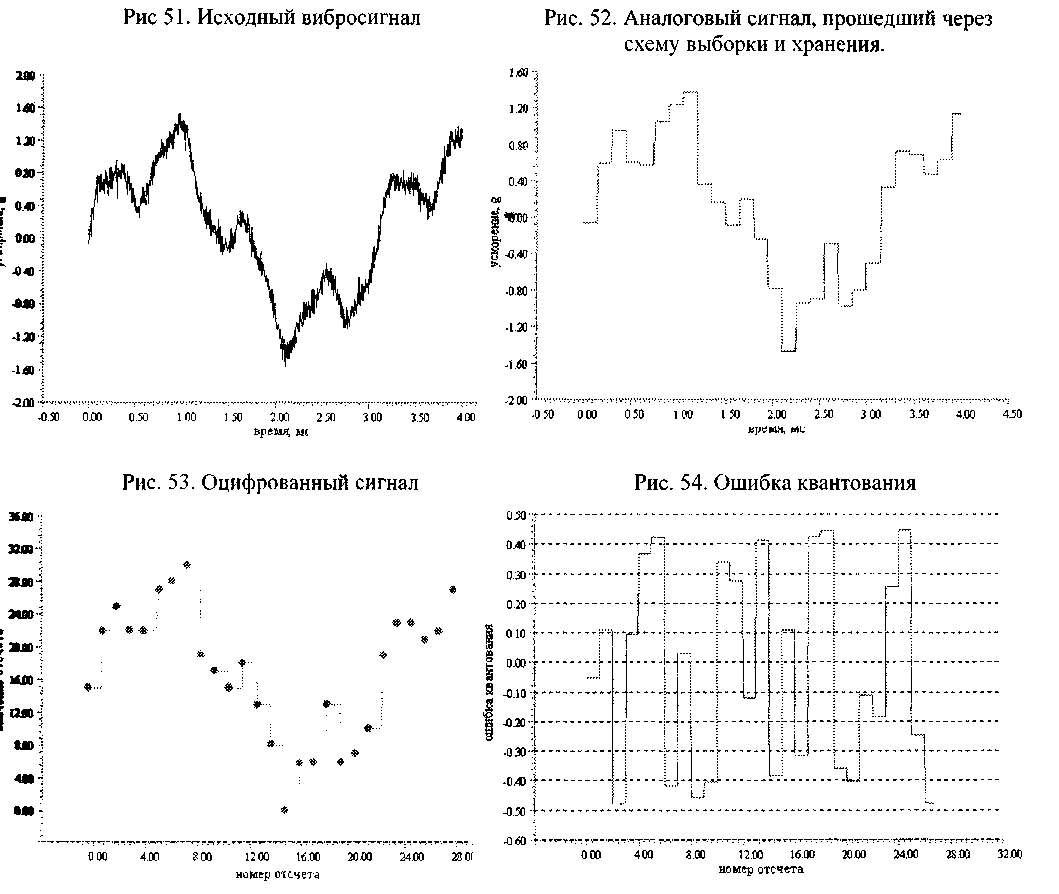

На Рис. 51 показан исходный аналоговый вибросигнал. Основной задачей на первом этапе преобразования аналогового сигнала в цифровой (оцифровки) является выбор частоты дискретизации аналогового процесса. Решить ее помогает известная теорема Найквиста, утверждающая, что для того, чтобы аналоговый (непрерывный по времени) сигнал, занимающий полосу частот от 0 до fв Гц,можно было абсолютно точно восстановить но его отсчетам, частота дискретизации должна быть как минимум вдвое больше максимальной частоты F=2fв. Таким образом, если реальный аналоговый сигнал, который мы собираемся преобразовать в цифровую форму, содержит частотные компоненты от 0 Гц до 10 кГц, то частота дискретизации такого сигнала должна быть не меньше 20 кГц. Обычно частота дискретизации берется несколько больше чем в два раза по сравнению с верхней анализируемой полосой частот.

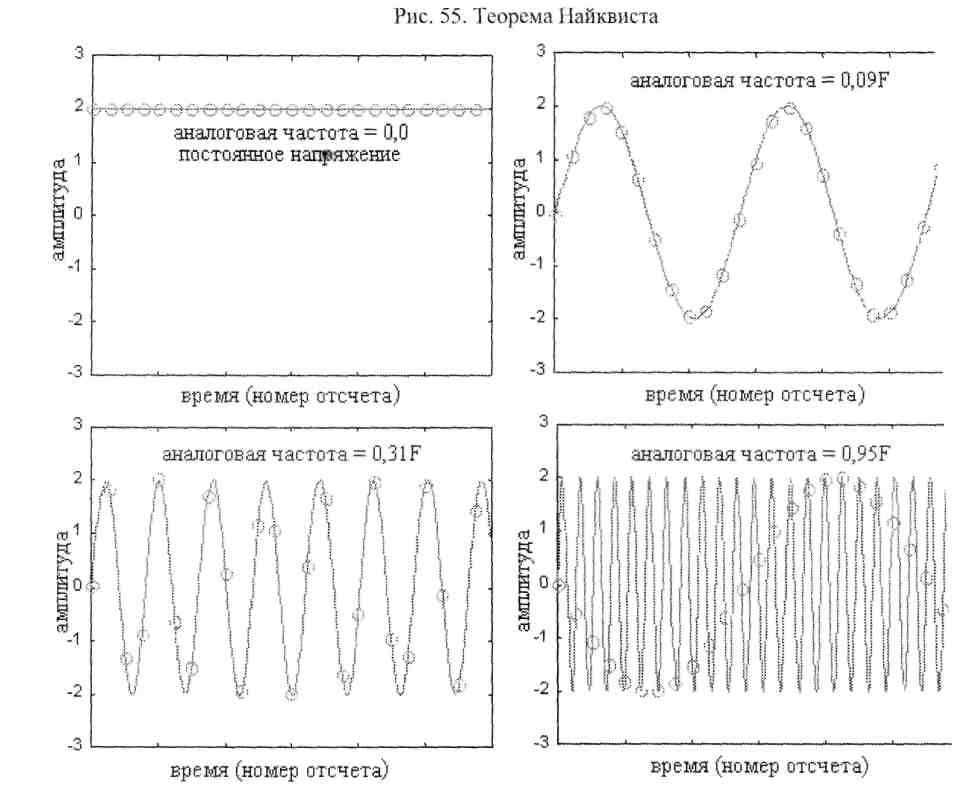

Для иллюстрации теоремы Найквиста, необходимо рассмотреть процесс дискретизации различных по частоте синусоид (Рис. 55). Пусть частота дискретизации равна F, рассмотрим процесс оцифровки постоянного смещения (частота сигнала равна 0 Гц). При этом при каждом отсчете мы от получаем одно и тоже постоянное значение. Следующим давайте посмотрим на синусоиду с частотой равной 9%от частоты дискретизации. Очевидно, что синусоида может быть однозначно восстановлена по этой оцифровке. Увеличим частоту синусоиды до 31% от частоты дискретизации. По-прежнему, синусоиду можно однозначно восстановить по отсчетам дискретизации. Рассмотрим теперь процесс оцифровки синусоиды с частотой 95% от частоты дискретизации. Из рисунка видно, что мы получили вместо оцифрованной синусоиды колебание совсем другой частотой. Это явление называется сверткой спектра. Для предотвращения этого явления необходимо перед оцифровкой сигнала выполнить аналоговую низкочастотную фильтрацию, чтобы исходный вибрационный сигнал был ограничен полосой 0-fвГц.

|

После того, как мы выбрали частоту дискретизации, мы можем преобразовать аналоговый

Дата добавления: 2016-12-27; просмотров: 1601;