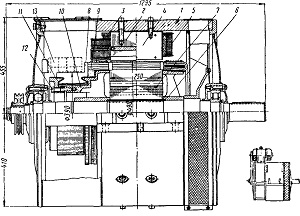

Главный генератор МПТ 49/25-3 тепловоза ТУ-2

Главный генератор предназначен для питания электроэнергией тяговых электродвигателей и пуска дизеля (генератор при этом работает электродвигателем и питается от аккумуляторной батареи). На тепловозе ТУ-2 установлен главный генератор типа МПТ 49/25-3 постоянного тока смешанного возбуждения.

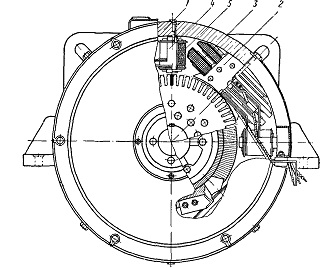

Генератор состоит из станины с укрепленными на ней главными и добавочными полюсами, якоря, щеткодержателей и двух подшипниковых щитов. Станина 1 изготовляется из стали; она имеет две лапы для крепления генератора на раме тепловоза, а сверху— площадку для установки возбудителя. Внутри станины укреплены четыре главных и четыре дополнительных полюса.

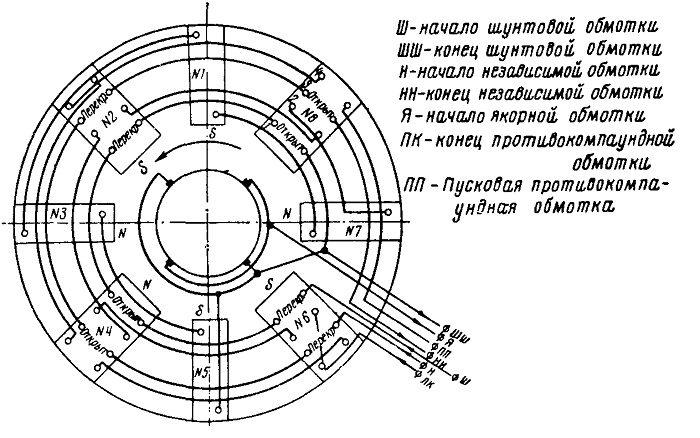

Сердечник каждого главного полюса 2 для уменьшения потерь от вихревых токов набран из покрытых изоляционным лаком листов электротехнической стали. На нем устанавливается катушка 3, состоящая из 320 витков независимой обмотки возбуждения, 1 300

витков шунтовой, четырех витков противокомпаундной и трех витков пусковой обмоток. Обмотки независимого и шунтового возбуждения выполнены из круглых проводов диаметром соответственно 2,26 и 1,16 мм. Класс изоляции независимой обмотки — СВ, а шунтовой — В.

Общий вид тягового генератора типа МПТ 49/25-3

Пусковая и противокомпаундная обмотки возбуждения выполнены из прямоугольной меди с размерами 2,44 X 25 мм и 3 х 40 мм и изоляцией класса В. Обмотки возбуждения всех четырех полюсов соединены последовательно.

Дополнительные полюса, предназначенные для улучшения коммутации генератора, также состоят из сердечников и катушек. Сердечники 4 дополнительных полюсов изготовлены из литой стали. Катушка 5 дополнительного полюса состоит из 19 витков голой меди размером 4,7 х 25 мм с изоляцией класса В. Все четыре катушки соединены последовательно. Якорь 6 генератора состоит из вала, пакета стали, коллектора и обмотки. Диаметр стали якоря равен 490 мм, активная длина — 250 мм. Сердечник 7 якоря набран из электротехнической стали марки Э1А и имеет 62 паза, в которых размещена обмотка, выполненная из провода прямоугольного сечения с размерами 1,35 X 6,4 мм, с изоляцией микалентой. Обмотка якоря лягушечья. Число параллельных ветвей— восемь. Длина одного витка — 1 500 мм.

Коллектор генератора состоит из 248 коллекторных пластин (ламелей) 8, изолированных друг от друга прокладками коллек-торного миканита толщиной 1 мм. Верхние концы коллекторных пластин (петушки) имеют прорези, в которые впаяны концы обмотки якоря 9. Нижняя часть коллекторных пластин, имеюшая форму ласточкина хвоста, служит для удержания пластин между упорной шайбой корпуса коллектора 10 и нажимной шайбой 11, кото-рые стягиваются болтами 12. Пластины от упорной и нажимной шайб изолированы миканитовыми манжетами (конусами), а от корпуса— миканитовым цилиндром. Выступающий конец миканитовой манжеты прижат к шайбе веревочным бандажом и покрашен серой эмалью.

Четыре щеткодержателя 13 крепятся к подшипниковому щиту посредством подвесок из полосовой стали и пластмассовых держателей. На щеткодержателе установлено по три корпуса, в каждом корпусе укреплено по одной щетке. Давление на щетки создается пружинами, помещенными в корпусе щеткодержателя.

Вентиляция генератора осуществляется вентилятором, укрепленным на валу генератора со стороны, противоположной коллектору. Охлаждающий воздух забирается с крыши тепловоза через специальный воздуховод и патрубки, имеющиеся на крышке коллекторного люка генератора. Вентилятор прогоняет засасываемый воздух между полюсами и якорем, а также по каналам, имеющимся в стали якоря. Нагретый воздух выбрасывается в машинное помещение через вентиляционные отверстия в станине генератора со стороны, противоположной коллектору.

Главный генератор тепловоза является важнейшим силовым агрегатом и поэтому за ним должен быть установлен тщательный контроль и уход. Профилактический осмотр генератора должен производиться не реже одного раза в два дня. Поверхность коллектора не должна иметь царапин, выбоин или раковин. Биение коллектора допускается не более 0,04 мм. Глубина продороживания коллектора должна быть 1,2 мм. После продорожки, не скашивая кромок ламелей, необходимо удалить заусеницы, а затем произвести полировку пластин мелкозернистой стеклянной бумагой. При осмотре бандажей следует убедиться, что на их поверхности нет масла и грязи. В случае необходимости бандажи следует покрыть серой эмалью.

Смазка подшипников генератора производится смазкой 1-13 по ГОСТ 1631—51. После полной очистки и промывки подшипника для его заполнения требуется 300 г смазки.

Схема внутренних соединений тягового генератора типа МПТ 49/25-3

Дата добавления: 2016-12-27; просмотров: 3222;