Оптические системы, используемые в технологии лазерной обработки

Лазерное излучение, полученное на выходе из резонатора, как правило, нельзя непосредственно использовать для технологических целей, так как оно не обеспечивает высокой степени концентрации энергии, требуемой для проведения того или иного процесса, заданного характера распределения плотности мощности в пучке излучения и других выходных характеристик. Для реализации высокопроизводительных процессов лазерной обработки, достижения высокого качества технологии и удобства эксплуатации лазерных установок в производстве применяют различные оптические системы преобразования параметров лазерного излучения.

В любой лазерной технологии основной задачей является обеспечение относительного перемещения луча и обрабатываемой детали. Эту задачу решают путем разработки как различных способов перемещения лазерного луча в случае обработки тяжелых деталей, имеющих большие габариты, так и необходимых приспособлений для перемещения обрабатываемых деталей, что является рациональным при использовании малогабаритных деталей.

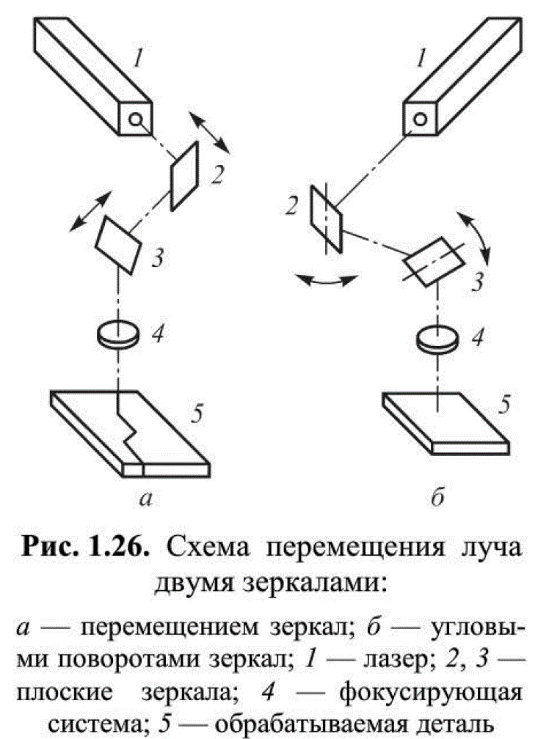

Схема обработки неподвижных деталей по любому заданному контуру в простейшем случае реализуется с помощью двух подвижных зеркал (рис. 1.26). Плоские зеркала 2 и 3 (рис. 1.26) перемещаются линейно при их неизменном угловом положении. Зеркало 2 движется вдоль оси выходящего из лазера 1 луча, а зеркало 3 — вдоль оси луча, отраженного от зеркала 2. Фокусирующая система 4 и зеркало 3 перемещаются синхронно с зеркалом 2. Изменение положения луча можно также задать и колеблющимися зеркалами без их линейного перемещения (рис. 1.26, б). В этом случае зеркала колеблются в двух взаимно перпендикулярных плоскостях.

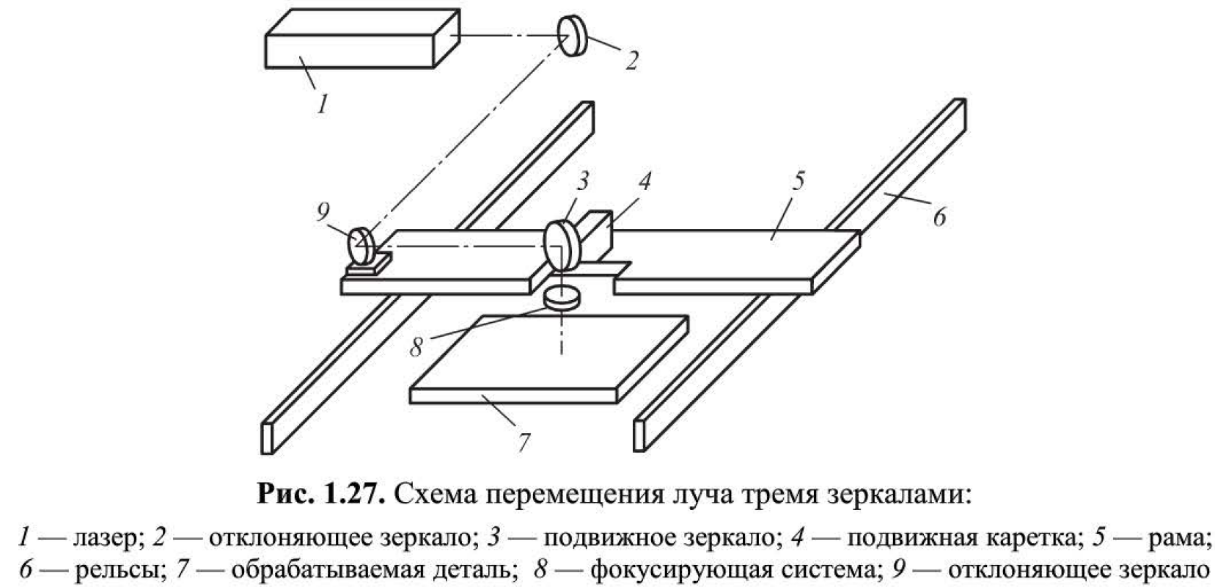

Для обработки неподвижных крупногабаритных деталей можно использовать схему управления лазерным излучением с помощью трех поворотных зеркал, представленную на рис. 1.27. Она имеет подвижную раму 5, перемещающуюся по рельсам 6 над обрабатываемой деталью 7.

Первое отклоняющее зеркало 2 направляет луч лазера 1 параллельно направлению перемещения рамы, второе зеркало 9 — вдоль подвижной рамы. Третье зеркало 3 установлено на подвижной каретке 4, перемещающейся совместно с фокусирующей системой 8 вдоль рамы 5.

В различных технологиях лазерной обработки возникает необходимость перемещения луча по траектории окружности. В ряде случаев для этого достаточно направить луч на вращающееся плоское зеркало, установленное под углом 45° к оси луча, или использовать более сложные комбинации плоских зеркал в фокусирующей системе. Оригинальными и простыми в конструктивном отношении являются устройства на основе вращающихся линз.

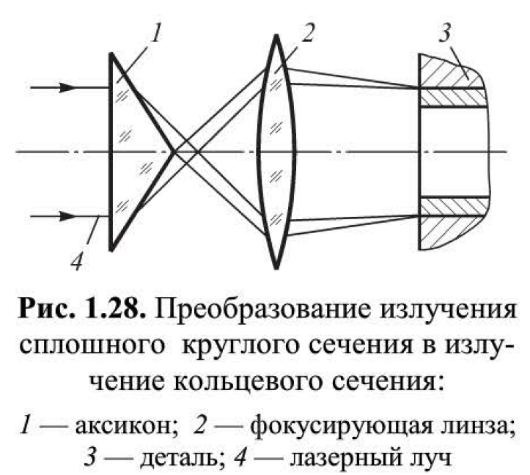

Для сварки кольцевых швов на плоскости предлагается применять аксиконы в виде прозрачных конусов, обращенных основанием к лучу (рис. 1.28), или экраны с кольцевым отверстием, преобразующие излучение сплошного сечения в кольцевое излучение. Полученное таким образом кольцевое излучение далее проходит через фокусирующую систему для увеличения концентрации энергии путем уменьшения ширины кольца излучения, что создает на свариваемом изделии кольцевое распределение энергии. Сварка деталей может быть выполнена за один импульс без перемещения луча или деталей. Из-за большой площади поперечного сечения сфокусированного излучения использование описанного устройства не позволяет обеспечивать высокую плотность энергии на свариваемых деталях. Поэтому область применения такого способа ограничивается сваркой или наплавкой с малой глубиной проплавления. Этот способ можно рекомендовать для термообработки кольцевых участков, где требуемая плотность мощности несколько меньше, чем для сварки и наплавки.

Следует отметить, что в технологических лазерах с неустойчивым резонатором, где лазерное излучение имеет кольцевое СЄЧЄНИЄ, нет необходимости в применении аксиконов или экранов с кольцевыми отверстиями. Для выполнения лазерной обработки одновременно по всей кольцевой поверхности достаточно использовать лишь одну фокусирующую линзу.

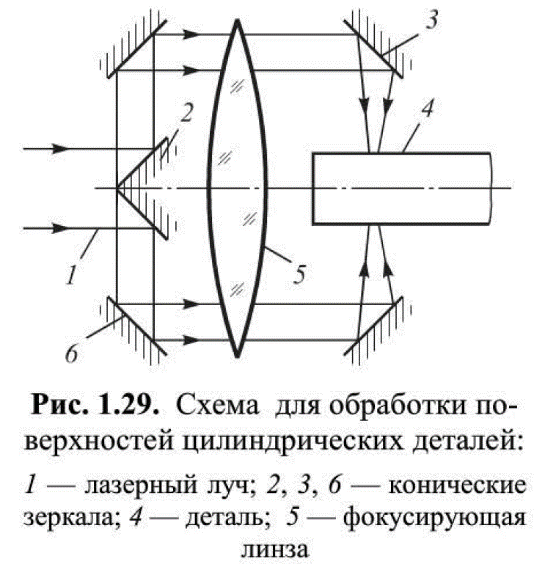

Определенный интерес представляет лазерное устройство для обработки поверхностей цилиндрических деталей, состоящее из трех конических зеркал и фокусирующей линзы (рис. 1.29). Зеркало 2 имеет внешнюю отражательную поверхность, а зеркала 3 и б — внутреннюю. Зеркала 2 и б преобразуют исходное излучение сплошного или кольцевого сечений в кольцевое излучение большего диаметра. Сфокусированное линзой 5 лазерное излучение 1 после отражения зеркалом 3 попадает на деталь 4. Обработка деталей осуществляется сразу по всей кольцевой поверхности. Плотность энергии на поверхности деталей можно регулировать перемещением линзы вдоль ее оси. Недостатком этого устройства является низкая плотность энергии на обрабатываемой поверхности.

В ряде случаев для повышения производительности процесса лазерной обработки, особенно импульсно-периодической обработки, на изделии следует создать вытянутое пятно нагрева. С помощью цилиндрической линзы лазерное излучение можно сфокусировать в линию. Вытянутое пятно также можно получить установкой фокусирующей линзы со смещением оптической оси по отношению к оси лазерного излучения в направлении перемещения деталей при обработке.

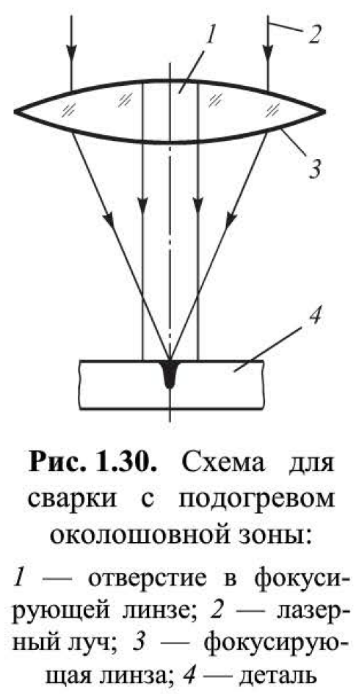

Лазерное излучение легко поддается регулированию и управлению путем его разделения на несколько частей с помощью простых оптических устройств. Это свойство излучения можно эффективно использовать при осуществлении подогрева околошовной зоны в целях уменьшения скорости охлаждения в процессе сварки, подогрева шва или наплавленного металла сразу после осуществления сварки для проведения местного отпуска и в других целях. Известна простая система для разделения лазерного луча с помощью фокусирующей линзы с центральным отверстием (рис. 1.30).

Часть лазерного луча 2 беспрепятственно проходит через отверстие 1 в фокусирующей линзе 3 к свариваемой детали 4 и образует на соединяемых кромках детали круглое пятно нагрева с низкой плотностью энергии, достаточной для осуществления подогрева. Периферийная часть лазерного луча фокусируется линзой в место сварки. Изменяя размер отверстия в линзе, можно регулировать температуру подогрева и скорость охлаждения шва и околошовной зоны.

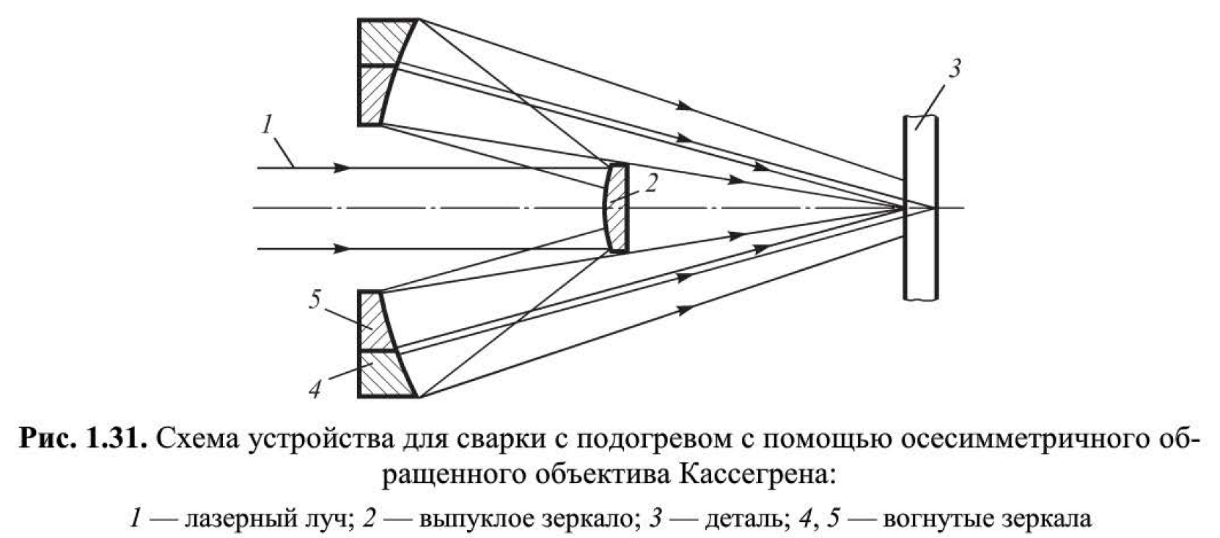

Лазерный луч можно разделить с помощью устройства, выполненного на основе конструкции осесимметричного обращенного объектива Кассегрена (рис. 1.31). Лазерный луч 1 отражается от выпуклого зеркала 2 и попадает на два кольцевых вогнутых зеркала 4 и 5, имеющих различные фокусные расстояния. Часть излучения, попавшего на внутреннее зеркало 5, фокусируется на малое пятно в целях получения высокой концентрации энергии для обработки детали 3. Фокусное расстояние внешнего зеркала 4 больше, чем внутреннего; с помощью этого зеркала осуществляется фокусировка лазерного излучения в виде кольцевого сечения. Плотность энергии такого излучения должна быть достаточной для подогрева свариваемых кромок и достижения требуемых скоростей охлаждения шва и околошовной зоны. Температура подогрева и скорость охлаждения регулируются перемещением внешнего зеркала 4 в направлении оси излучения.

Эффективность лазерной обработки в значительной степени определяется поглощательной способностью материала. Все материалы, в том числе и в случае использования поглощающих покрытий, отражают ту или иную часть падающего излучения, что приводит к снижению энергетической эффективности процесса обработки. Для повышения эффективности рекомендуется использовать накладные камеры с отражающим покрытием с внутренней стороны. В камере имеются отверстия для ввода луча и подачи газа. Рассеянное излучение отражается стенками и направляется повторно в зону обработки. Для защиты обрабатываемой поверхности в камеру подают газ.

Оптические системы обеспечивают возможность плавного регулирования интенсивности излучения непосредственно в процессе обработки. Это достигается перемещением фокусирующей системы вдоль оси излучения, вследствие чего фокус линзы удаляется или приближается к обрабатываемой поверхности. При этом концентрация энергии в пятне нагрева уменьшается.

Для фокусировки лазерного излучения применяют как прозрачную оптику проходного типа (линзы), так и отражательную металлооптику (зеркала). Фокусирующие прозрачные линзы используют при мощности лазерного излучения до 1 кВт. В случае более высоких значений мощности применяют зеркальные фокусирующие системы из металлооптики, обеспечивающие значительно больший срок их службы.

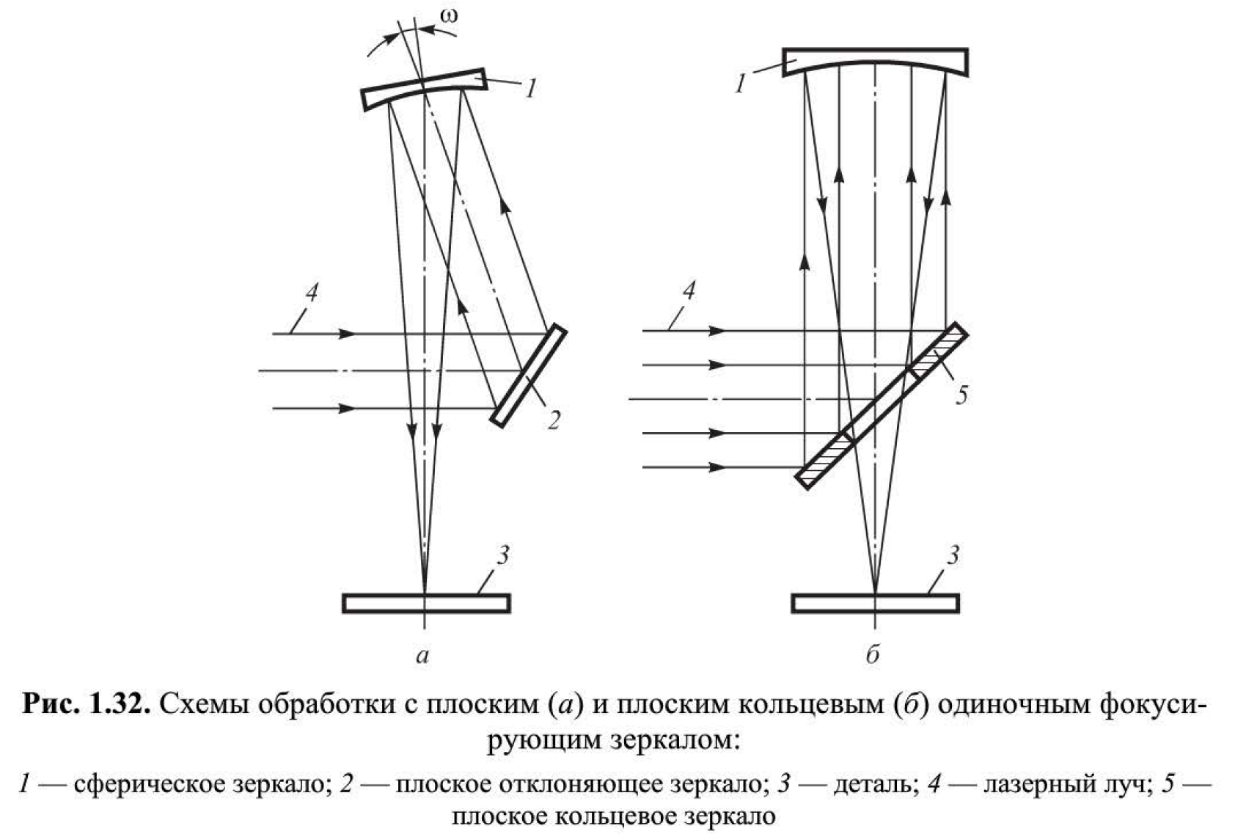

Зеркальные фокусирующие системы используют в виде одиночного фокусирующего зеркала или какого-либо варианта двухзеркального объектива Кассегрена. Лазерную обработку одиночным фокусирующим зеркалом можно осуществлять по схемам, показанным на рис. 1.32.

Фокусирующее сферическое зеркало 1 (см. рис. 1.32, а) установлено под углом со к оси падающего на нее лазерного луча. В данной схеме используется дополнительно плоское отклоняющее зеркало 2, которое необходимо при обработке крупногабаритных деталей. Если обрабатываемые детали имеют небольшие размеры, то лазерное излучение можно направлять непосредственно на фокусирующее сферическое зеркало (по траектории отраженного от плоского зеркала излучения). В схеме, приведенной на рис. 1.32, б, используется плоское кольцевое зеркало 6, а фокусирующее сферическое зеркало 2 установлено соосно с падающим излучением. Такую схему фокусировки целесообразно применять в тех случаях, когда лазерное излучение имеет кольцевое сечение.

Дата добавления: 2021-03-18; просмотров: 1860;