Перспективы развития лазерной техники и технологии

Развитие современного производства обуславливает все возрастающее внедрение наукоемких технологий. К ним относится лазерная обработка материалов. Такая обработка является одной из технологий, которые определяют современный уровень производства в промышленно развитых странах. Использование лазерной обработки материалов позволяет обеспечить высокое качество получаемых изделий, заданную производительность процессов, экологическую чистоту, а также экономию людских и материальных ресурсов.

В настоящее время применение лазерных технологий в машиностроительном производстве чрезвычайно разнообразно. К числу таких технологий относятся сварка, термоупрочнение, легирование, наплавка, резка, размерная обработка, маркировка, гравировка, прецизионная микросварка и многие другие. В некоторых случаях лучевые технологии находятся вне конкуренции, так как с помощью лазеров можно получить технические и экономические результаты, которых нельзя достичь другими техническими средствами.

Спектр оборудования, используемого для лазерной обработки материалов, чрезвычайно широк. Большинство производителей поставляют на рынок не отдельные технологические лазеры, а лазерные технологические комплексы. В них имеются устройства внешней оптики, управляемые столы, манипуляторы, роботы для перемещения изделия во время обработки, а также программное обеспечение, необходимое для реализации конкретной технологии.

Среди лазерных источников, используемых для обработки материалов, наиболее широкое распространение получили высокомощные С02-лазеры. Такие лазеры, мощность которых достигает 20 кВт, на сегодняшний день составляют абсолютное большинство среди установок, применяемых для резки, сварки и термообработки. Их серийно выпускают в Европе, США, Японии и в России. Основным направлением развития и совершенствования лазеров этого типа является повышение их надежности и экономичности.

В настоящее время большое внимание уделяют технологиям гибридной лазерно-дуговой сварки, когда излучение С02-лазера комбинируется с воздействием сварочной электрической дуги с плавящимся либо с неплавящимся электродом. Этот метод находит применение в автомобильной и судостроительной промышленности. Целый ряд таких широко известных фирм, как Messer- Gresheim, Weldaix и SAAB, серийно производят сварочные головки и другое технологическое оборудование для гибридной сварки.

Высокими темпами растет производство твердотельных лазеров (рис. 1.1).

Они превосходят газовые по технологичности, экономичности, массе и габаритным размерам. Их существенным технологическим преимуществом является возможность применения для передачи излучения гибким световодом. Благодаря этому были созданы роботизированные лазерные технологические комплексы (ЛТК), используемые для резки и сварки корпусных элементов сложной пространственной конфигурации. Конкурентоспособность твердотельных лазеров особенно резко повысилась после начала применения лазеров с диодной накачкой. Хотя эти лазеры дороже твердотельных с ламповой накачкой, они значительно экономичнее и надежнее. Наряду с указанными, в последнее время были разработаны лазеры на дисковых активных элементах, обеспечивающие высокое качество излучения.

Еще одним важным преимуществом лазеров является сравнительно простая возможность управления временной структурой излучения. Это осуществляют как путем управления накачкой, так и использованием акустооптических затворов. В ЛТК, выпускаемых С.-Петербургским центром лазерных технологий, в результате этого удалось получить повышение качества и производительности при прошивке отверстий, лазерной гравировке и микросварке.

В последние годы фирмами Nuvonyx Inc. и Rofin-Sinar были разработаны и выпущены на рынок мощные диодные лазеры. Несмотря на то что их излучение еще не удается сфокусировать в пятно с размерами порядка долей миллиметра, их стали успешно применять в машиностроительных технологиях. Так, мощность лазеров, предназначенных для поверхностной обработки, достигает 6 кВт, но они имеют достаточно большое сечение луча в фокальной плоскости (примерно 1 см2).

Такие источники лазерного излучения компактны, их КПД составляет около 30 % (наибольший из всех КПД лазеров для обработки материалов); при их использовании практически не требуется обслуживание при эксплуатации. Поскольку для таких источников характерна короткая длина волны генерируемого излучения (808 или 940 нм), оно отличается более высоким по сравнению с СО2- лазерами коэффициентом поглощения металлами. Однако главным преимуществом мощных излучателей на основе диодных лазеров являются низкие капитальные и текущие затраты.

Возможность изменять геометрию пятна нагрева делает данные лазеры весьма подходящими для проведения сварки в теплопроводностном режиме, пайки и других процессов поверхностной обработки. Постоянное совершенствование технологии изготовления лазерных диодов позволяет их производителям гарантировать до 11 тыс. ч наработки на отказ.

На основе диодных лазеров уже созданы ЛТК для термообработки, сварки и резки, в том числе и с использованием волоконно-оптических систем передачи излучения. В некоторых лазерных системах луч с квадратным сечением диодного лазера вводят в гибкое оптоволокно. Применение радиальной симметрии выходящего излучения дает возможность сделать результаты обработки не зависящими от направления перемещения источника нагрева, излучение такой формы наиболее подходит для обработки трехмерных изделий с помощью роботизированных систем.

Одним из последних достижений в области лазерных технологий стало создание мощных волоконных лазеров (до 20 кВт). Их использование позволяет получить различные временные характеристики излучения в спектральном диапазоне от 1 до 2 мкм. Область их применения весьма разнообразна: лазерная резка и сварка металлов, маркировка и обработка поверхностей, полиграфия и скоростная лазерная печать, лазерные дальномеры и трехмерные локаторы, аппаратура для телекоммуникаций, медицинские установки и т. д.

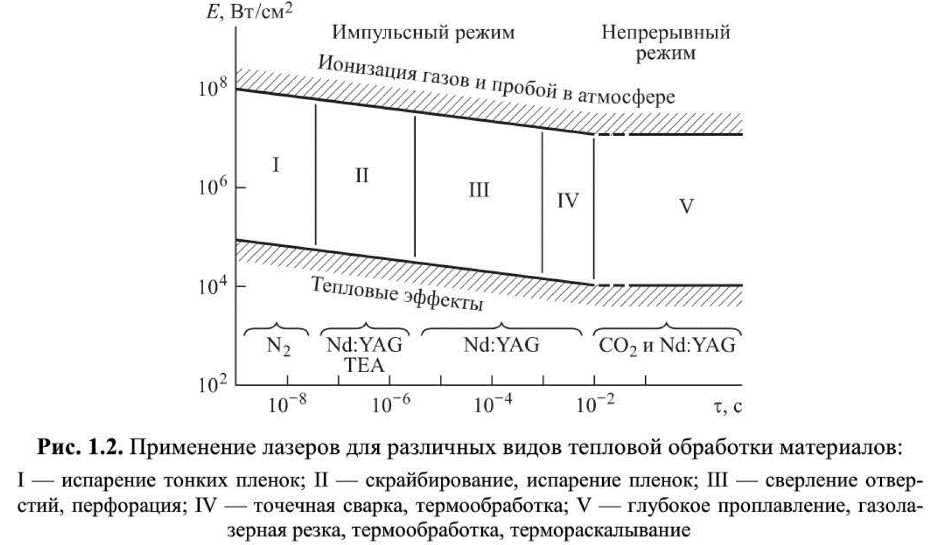

Возможность применения технологических лазеров для различных видов обработки материалов зависит от энергетических характеристик и временных параметров. На диаграмме, представленной на рис. 1.2, показано применение лазеров для различных видов тепловой обработки.

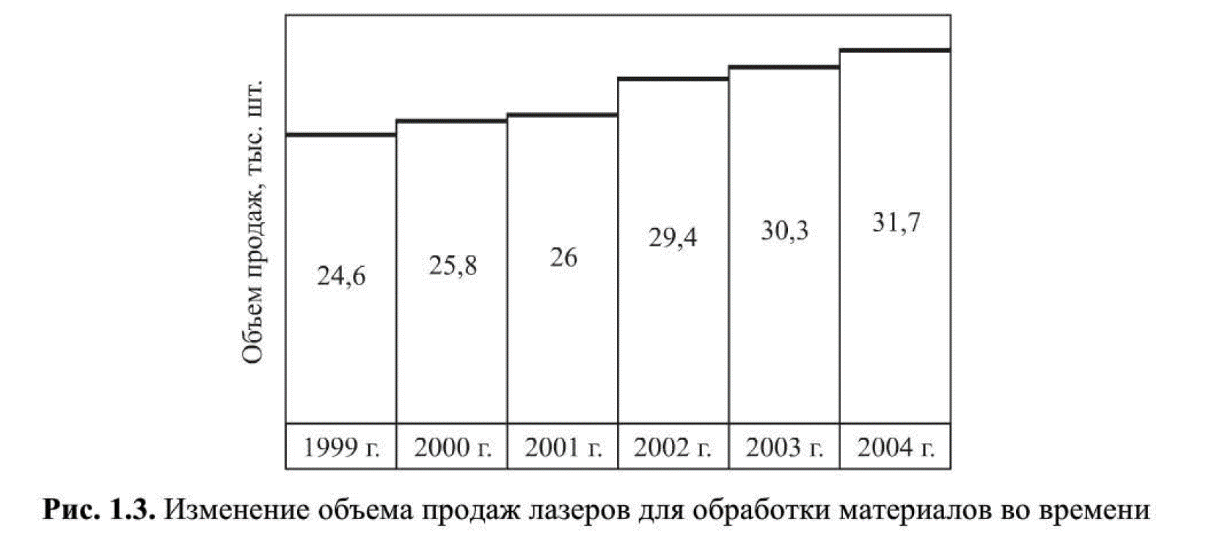

Объем производства и продаж технологических лазеров год от года неуклонно возрастает (рис. 1.3).

Ведущими мировыми производителями лазерной техники являются США, Германия, Япония и Россия. Российские предприятия предлагают почти все виды лазерной техники — от технологических установок для обработки материалов до медицинской аппаратуры, измерительных приборов и телекоммуникационного оборудования. Центры, создающие лазерную технику, находятся в Москве, С.-Петербурге, Новосибирске, Туле. В области мощных технологических СО2-лазеров и ЛТУ на их основе работают ИПЛИТ РАН (Шатура), ИСТОК (Фрязино) и ИТПМ РАН (Новосибирск).

Импульсные твердотельные лазеры выпускают московские фирмы «Галактика», «Лаген», «Лазеры и аппаратура», «Полюс» и «Пульсар». Несколько компаний производят мощные лазерные диоды: «Полюс» (Москва), «Полупроводниковые приборы» (С.-Петербург), «Инжект» (Саратов). Непрерывные и импульсно-периодические твердотельные лазеры и технологические установки мощностью до 1 кВт изготавливает «Тулмашзавод» (Тула).

Существует небольшое количество фирм—производителей лазеров с диодной накачкой, в основном маломощных, для применения в метрологии и медицине. К ним относится фирма «Лазер-компакт» (Москва). Лазерные маркеры производятся компаниями ЦЛТ (С.-Петербург), «Лазеры и аппаратура», «Полюс», «Альфа» (Москва). ЛТК для микрообработки полупроводников и других применений в электронной промышленности предлагает НПЦ «Технолазер» (Москва).

Дата добавления: 2021-03-18; просмотров: 2357;