Проектирование чертежа отливки и литейной формы.

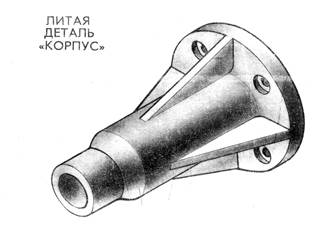

На рис.1.4 представлена литая деталь «корпус».

Рис.1.4. Литая деталь «корпус»

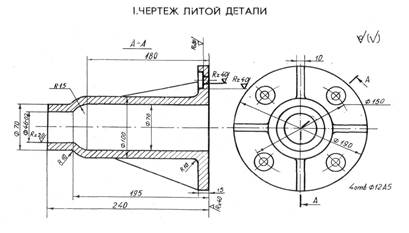

Исходным документом для разработки чертежа отливки является чертеж детали (рис.1.5).

Рис. 1.5. Чертеж детали

На чертеже детали наносят модельно-литейные указания. Дополненный таким образом чертеж при единичном и мелкосерийном производстве представляет собой основной технологический документ. Он определяет все особенности технологического процесса и является основой для проектирования и изготовления модельного комплекта и выбора других приспособлений (опок, шаблонов и пр.). В массовом и крупносерийном производстве на все объекты модельной оснастки разрабатывают рабочие чертежи и технологию изготовления каждого объекта оснастки.

Вычерчивают чертеж (или эскиз) собранной формы со всеми размерами. Он должен давать представление о расположении стержней, литниковой системы, выпоров, прибылей.

При нанесении технологических указаний на чертеже детали определяют оптимальный разъем модели и формы, положение отливки в форме при заливке, последнее устанавливают в зависимости от конфигурапин отливки, вида формы, литниковой системы, требовании в отношении плотности металла, шероховатости поверхности и т.д.

1.1. Разработка эскиза отливки

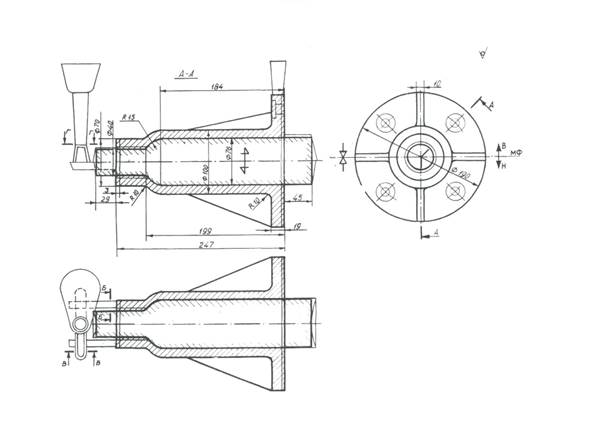

При разработке эскиза отливки с литейно-модельными указаниями на эскиз детали условно наносят (рис.1.6): плоскость разъема модели и формы; припуски на механическую обработку; контуры стержня со стержневыми знаками; формовочные уклоны на вертикальных стенках.

Для получения плотной отливки в соответствии с принципом направленной кристаллизации ее наиболее массивные узлы располагают при заливке сверху, ответственные поверхности отливки следует располагать внизу или вертикально.

Положение отливки в форме при заливке указывается стрелками и буквами В (верх) и Н (низ). Разъем модели и формы указывают на всех проекциях буквами РМФ.

При определении разъема модели и формы выбирают такой вариант, который обеспечивает наименьшую трудоемкость изготовления модельной оснастки и формы, беспрепятственное удаление модели из формы, повышение размерной точности отливки и уменьшение затрат на очистку и ее дальнейшую обработку.

Рис.1.6. Чертеж отливки

1.2. Выбор класса точности и назначение допусков на размеры, припусков на механическую обработку.

На точность изготовления отливок в песчано-глинистых формах влияют главным образом точность изготовления модельной и стержневой оснастки, а также способ изготовления формы: на машинах, вручную (сырая или сухая форма) и т.д.

По стандартам машиностроительной промышленности ОСТ 11078.005.78 предусматривает восемь классов точности. Методом литья в песчано-глинистые формы можно получить отливки 5-8 классов точности (Лт5 - Лт8). При этом назначаются допуски в пределах ±(1,0-2,0) мм на размер от 30 до 50 мм.

Шероховатость поверхности отливок должна соответствовать заданному классу, которая определяется по показателям Rа, Rz в соответствии с ГОСТ 2789-73 (табл.1.1). Задаваемая шероховатость поверхности указывается на чертеже цифрой или символом, определяющим различную степень обработки или шероховатости поверхности.

Таблица 1.1. Шероховатость поверхности

| Класс шероховатости поверхности | Параметры шероховатости, мкм | Базовая длина L, мм | |

| Ra | Rz | ||

| 100-50 | 400-200 | ||

| 50-25 | 200-100 | ||

| 25-12,5 | 100-50 | ||

| 12,5-6,3 | 50-25 | 2,5 | |

| 6,3-3.2 | 25-12,5 | 2,5 | |

| 3,2-1,6 | 12,5-6,3 | 0,8 | |

| 1,6-0,8 | 6,3-3,2 | 0,8 | |

| 0,8-0,4 | 3,2-1,6 | 0,8 | |

| 0,4-0,2 | 1,6-0,8 | 0,25 | |

| 0,2-0,1 | 0,8-0,4 | 0,25 | |

| 0,1-0,05 | 0,4-0,2 | 0,25 | |

| 0,05-0,025 | 0,2-0,1 | 0,25 | |

| 0,025-0,012 | 0,1-0,05 | 0,08 | |

| 0,012-0,008 | 0,05-0,025 | 0,08 |

Кроме того, на чертеже моделей обозначается степень допустимой шероховатости и волнистости поверхности. При ручной формовке в песчано-глинистые формы шероховатость поверхности отливок составляет 30-1000 мкм.

На чертеже указывают также припуски на механическую обработку. Припуск - слой металла (на сторону), предназначенный для снятия в процессе механической обработки отливки. Величину припусков выбирают в зависимости от способа литья, материала и класса точности отливки, наибольшего размера отливки, а также положения обрабатываемой поверхности в форме в момент заливки. Для тех поверхностей отливки, которые при заливке металлом формы обращены вверх, назначают припуск больший, чем на нижних и боковых поверхностях, так как неметаллические и газовые включения скапливаются обычно в верхней части отливки. Наименьший припуск на механическую обработку должен быть больше допуска на 0,5 мм. В общем машиностроении припуски назначают по ОСТ 1.41154-86, которые приведены в табл. 1.2.

Таблица 1.2 . Припуск на механическую обработку отливок по ОСТ 1.41154-86

| Наибольший габаритный размер отливки, мм | Припуск на одну сторону по классам точности | |

| Лт4, Лт5 | ЛТ6, ЛТ7 | |

| До 60 | 2,0 | 2,5 |

| 60-100 | 2,0 | 3,0 |

| 100-160 | 2,5 | 3,5 |

| 160-250 | 2,5 | 4,0 |

| 250-400 | 2,5 | 4,5 |

| 400-630 | 3,0 | 5,0 |

| 630-1000 | 3,0 | 5,5 |

| 1000-1250 | 4,0 | 6,5 |

| 1250-1600 | 4,0 | 6,5 |

| 1600-2000 | 5,0 | 8,0 |

| 2000-2500 | - | 9,5 |

| 2500-3000 | - | 14,0 |

На чертеже припуски на механическую обработку наносятся тонкими линиями у поверхностей, где указан знак обработки.

1.3. Выбор толщины стенок отливки и их сопряжения

При выборе толщины стенок отливки необходимо выбирать наименьшую, обеспечивающую требуемую расчетную прочность.

Наименьшую толщину стенок при литье в песчаные формы стали и чугуна определяют по графикам в зависимости от приведенного габарита детали N, который находят по формуле:

N=  , где l, b, h - длина, ширина и высота отливки в метрах соответственно. Наименьшие толщины стенок литых деталей из различных сплавов, полученных в песчаных формах, приведены в табл. 1.3.

, где l, b, h - длина, ширина и высота отливки в метрах соответственно. Наименьшие толщины стенок литых деталей из различных сплавов, полученных в песчаных формах, приведены в табл. 1.3.

При выполнении различных видов сопряжений необходимо избегать неравномерности толщины стенок, скопления металла в отдельных местах и резких переходов от толстых сечений к тонким. В таких местах при кристаллизации появляются усадочные раковины или горячие трещины.

Таблица 1.3. Наименьшая толщина стенок отливок

| Материал | Величина отливки | Наименьшая толщина стенок |

| Углеродистая сталь | мелкие | |

| средние | 10-12 | |

| крупные | ||

| Низколегированная сталь | на 20-40% больше углеродистой стали | |

| Серый и высокопрочный чугуны | мелкие ≤ 2 кг | 3-4 |

| средние ≤ 50 кг | 6-10 | |

| крупные > 50 кг | 10-20 | |

| Ковкий чугун | габариты от 50•50 до 500 • 500 | от 2,5 до 7 |

| Бронза оловянная | протяженность стенки от 50 до 600 мм | от 3 до 8 |

| Специальные бронзы и латуни | мелкие | до 6 |

| средние | до 8 | |

| Алюминиевые сплавы | протяженность стенки от 200 до 800 мм | от 3 до 8 |

| Магниевые сплавы | мелкие | |

| средние | ||

| Цинковые сплавы | - |

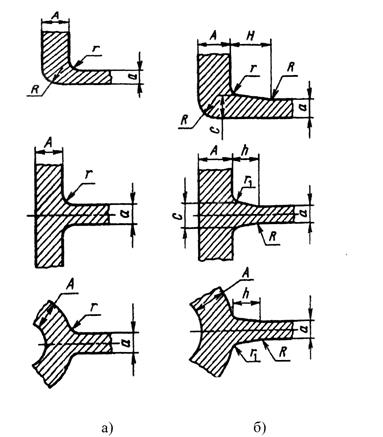

Правильный выбор радиусов закруглений (галтелей) в местах переходов от одних сечений к другим в значительной степени определяет качество литой детали. Оптимальная величина радиусов закруглений зависит в основном от толщины стенок. Закругления необходимо производить из одного центра (рис.1.7) как для внутреннего, так и для наружного радиусов.

Рис. 1.7. Рекомендуемые переходы от одной стенки к другой в литых деталях: а - А/а < 1,75; б - А/а > 1,75

1.4. Назначение литейных уклонов

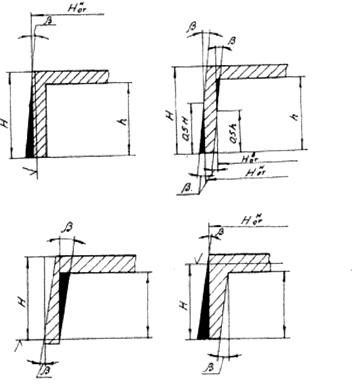

Литейные уклоны выполняются для облегчения извлечения модели из формы на ее вертикальных поверхностях (перпендикулярных к плоскости разъема). Уклоны могут быть конструктивными и формовочными. Уклоны, предусмотренные при конструировании отливок, называют конструктивными; размеры отливок при этом не изменяются. При отсутствии конструктивных уклонов предусматривают формовочные уклоны, которые влекут за собой изменение размеров отливки. Формовочные уклоны на вертикальных стенках обозначают тонкими линиями (рис.8).

Рис.1.8. Литейные уклоны на отливках

Величины литейных уклонов для моделей и стержневых ящиков приведены в табл.1.4.

Таблица 1.4. Величины литейных уклонов для моделей и стержневых ящиков

| Высота формообразующей поверхности Н, мм | Уклон моделей и стержневых ящиков β | Высота формообразующей поверхности Н, мм | Уклон моделей и стержневых ящиков β | ||

| град | мин | град | мин | ||

| <10 | |||||

| >10-18 | >180-250 | ||||

| 18-30 | 250-315 | ||||

| 30-50 | 315-400 | ||||

| 50-80 | 400-500 | ||||

| 80-120 | 500-630 | ||||

| 120-180 | 630-800 |

1.5. Нанесение других технологических указаний

Для нанесения технологических указаний на чертеже детали определяют число стержней, оформляющих внутренние полости отливки. Контуры стержня со стержневыми знаками обозначают тонкими линиями и штриховкой у контура. Стержням присваивают номера в порядке простановки их в форму. Отверстия, не получаемые при литье зачеркивают крестообразными линиями. Устанавливают тип литниковой системы, места подвода питателей к отливке. Рассчитывают литниковую систему и показывают ее на чертеже детали во всех необходимых проекциях, позволяющих получить полное представление о всех ее элементах. Прибыли и выпоры вычерчивают так же, как и литниковую систему - в масштабе и во всех необходимых проекциях. Каждой прибыли присваивают порядковый номер. Модельно-литейные указания наносят на чертеж черным карандашом.

Дата добавления: 2016-07-27; просмотров: 19316;