Растворители и экстрагенты

Под растворителями подразумеваются индивидуальные химические соединения или смеси, способные растворять различные вещества, т. е. образовывать с ними однородные системы — растворы, состоящие из двух или большего числа компонентов.

Под экстрагентами подразумевают растворители, используемые при экстракции растительного или биологического материала либо при экстракции из жидкостей тех или иных ценных веществ.

В качестве растворителей применяются вода и неводные растворители природного, синтетического и полусинтетического происхождения. К ним предъявляются следующие требования: высокая растворяющая способность, фармакологическая индифферентность.

В промышленных условиях получение воды для инъекций и воды очищенной осуществляют с помощью высокопроизводительных корпусных аппаратов, термокомпрессионных дистилляторов различных конструкций и установок обратного осмоса.

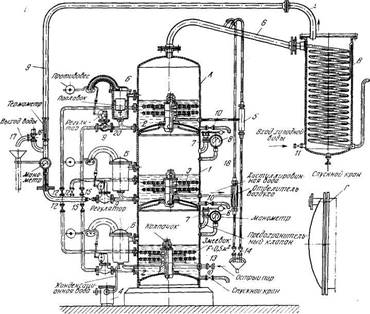

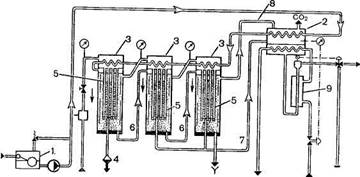

1. Колонный трехступенчатый аппарат (рис а)

На фармацевтических заводах дистиллированную воду получают в колонных трехступенчатых перегонных аппаратах; производительность крупных моделей может достигать 1000 л/ч.

Трехступенчатый колонный аппарат состоит из колонны А, автоматических регуляторов уровня воды Б, конденсатора В и сборника Г. Колонна представляет собой стальной цилиндр /, разделенный днищами 2 на три ступени (испарителя). В каждой ступени находятся змеевик 3 и кран 10 для спуска воды. Греющий пар в змеевик первой ступени поступает через вентиль 13. Мятый пар из змеевика поступает в конденсационный горшок 4. Образовавшийся в первой ступени пар поступает в змеевик второй ступени и доводит до кипения находящуюся здесь воду. Образующийся при этом конденсат поступает сначала в отделитель воздуха 5, а затем в трубу, соединяющую колонный аппарат с конденсатором. Образовавшийся во второй ступени пар поступает в змеевик третьей ступени, доводит воду до кипения и в конденсированном состоянии уходит в трубу 6 через отделитель воздуха. Пары, образовавшиеся в третьей ступени, по трубе 6 непосредственно направляются в конденсатор. Для того чтобы вода могла закипеть в парообразователях, температура греющего пара в змеевике должна быть соответственно выше. Это достигается перепадами в давлении греющего пара, о которых судят по манометрам 8, установленным на первой и второй ступенях. Чтобы давление в этих ступенях не превысило установленной нормы, имеются предохранительные клапаны 7.

Испарители питаются водой, поступающей из конденсатора по трубе 9. Вначале испарители заполняют холодной водой, которая поступает в конденсатор из водопровода через кран 11. После открытия вентилей 12 вода заполняет все три испарителя до определенного уровня (по водоуказательным трубкам, не указанным на схеме). После этого вентили 12 перекрывают, и колонный аппарат включают в работу. В дальнейшем питание парообразователей проводится уже горячей водой (до 80°С) из верхних горизонтов конденсатора. Уровень воды в ступенях поддерживается автоматическими регуляторами 9, в которые вода поступает через вентили 15. Для создания необходимого давления в трубопроводах, которое позволило бы воде преодолеть давление пара в ступенях, имеется клапан 16. Излишек воды выводится через отвод 17.

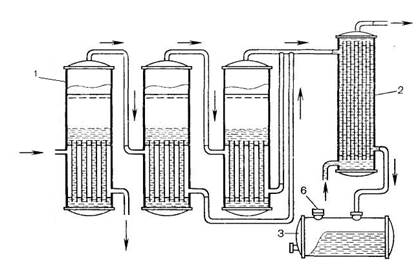

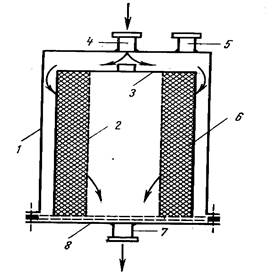

2. Горизонтальный трехступенчатый аквадестиллятор (рис б) – Каждый корпус (1) представляет собой испаритель с трубчатым паровым нагревателем (5). Технический греющий пар подается в его верхнюю часть, а отработанный выводится в нижней части в парозапорное устройство линии конденсата технического пара. Внутрь испарителя заливается нагретая в конденсаторе-холодильнике (2) вода, деминерализованная до постоянного уровня, и нагревается до кипения. Вторичный пар в верхней части каждого корпуса проходит через ситчатую тарелку с постоянным слоем проточной воды апирогенной (4). Барботаж способствует эффективному задерживанию капель из пара. Очищенный пар поступает в нагреватель второго корпуса и нагревает воду, находящуюся в нем, до кипения. Вторичный пар второго корпуса барботирует через слой воды апирогенной в ситчатой тарелке и поступает в нагреватель третьего. Очищенный вторичный пар третьего корпуса поступает в конденсатор-холодильник (2), являющийся общим для всех корпусов. Вторичный пар первого и второго корпусов из соответствующих нагревателей, проходя подпорные шайбы, подается вместе с образовавшимся дистиллятом в конденсатор-холодильник. Дистиллят собирается в сборнике с воздушным фильтром. Восполнение воды в испарителях всех корпусов происходит нагретой водой из конденсатора-холодильника. Для последовательного нагревания воды до кипения в нагревателях корпусов автоматически с помощью подпорных шайб поддерживается соответствующее давление и температура пара.

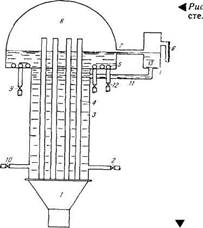

3. Аппарат «Грибок» (рис в) -У этого аппарата испаритель, конденсатор и приемник расположен на одной оси, один под другим. Благодаря такой конструкции аппарат занимает мало площади, так как подвешивается к стене. Испаритель 8 имеет полусферическую форму, напоминающую шляпку гриба. Отделяется он от трубчатого конденсатора 3 днищем, которое в средней части пронизывается холодильными трубками 4. По днищу расположен паровой змеевик 5, нагревающий воду. Холодная вода в конденсатор поступает через нижний кран 10. Из верхней части конденсатора нагревающуюся воду по соединительной трубе 11 направляют в газоотделительный бачок 12, откуда по перепускной трубке 7 она попадает в испаритель для пополнения испарившейся воды; излишек горячей воды выводится через трубу 6. Через кран 2 опорожняется конденсатор, через кран 9— парообразователь, через кран 12 выводится конденсат из змеевика. Дистиллят выпускается через сборник /. Производительность «Грибка» до 450 л дистиллированной воды в час. Ввиду простоты устройства и портативности он удобен для небольших галеновых производств.

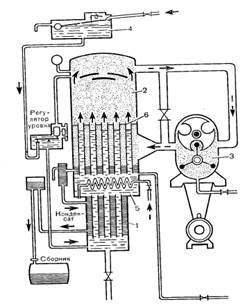

4.Термокомпрессионный аквадестиллятор (рис г) -Термокомпрессионный аквадистиллятор отличается тем, что питание аппарата осуществляется водой деминерализованной, которая подается в регулятор давления (4) и через регулятор уровня поступает в нижнюю часть конденсатора-холодильника (1), заполняет его межтрубное пространство, направляется в камеру предварительного нагрева (5), а из нее в трубки испарителя (6). Здесь предварительно нагретая вода доводится до кипения, и образующийся пар откачивается из парового пространства (2) компрессором (3). В камере испарения создается небольшое разрежение 0,88 атм. и закипание золы в трубках — при температуре 96 °С. Вторичный пар в компрессоре сжимается, его температура повышается до 103—120 °С. Как греющий, он проходит в межтрубное пространство испарителя и нагревает воду в трубках до кипения. В межтрубном пространстве образуется конденсат, который направляется в верхнюю часть конденсатора-холодильника, охлаждается и собирается в сборнике дистиллята. Качество воды апирогенной, получаемой в этом аппарате, высокое, так как капельная фаза испаряется на стенках трубок

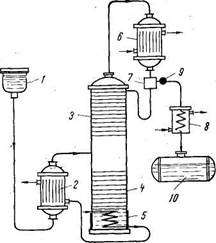

5. Аквадистиллятор «Финн-Аква» (рис. д)

Исходная вода деминерализованная подается через регулятор давления (1) в конденсатор-холодильник (2), проходит теплообменники камер предварительного нагрева (3) — III, IIи I корпусов, нагревается и поступает в зону испарения (5), в которой размещены системы трубок, обогреваемых изнутри греющим паром. Нагретая вода с помощью распределительного устройства направляется на наружную поверхность обогреваемых трубок в виде пленки, стекает по ним вниз и нагревается до кипения. Поверхность кипящих пленок воды очень большая, поэтому в испарителе создается интенсивный поток пара, специальными направляющими ему задается спиралеобразное вращательное движение снизу вверх сила, возникающая при этом, прижимает капли к стенкам и они стекают в нижнюю часть корпуса. Очищенный вторичный пар направляется в камеру предварительного нагрева и трубки нагревателя II корпуса. I корпус обогревается техническим паром, который поступает в камеру предварительного нагрева, затем в трубки испарителя и выводится через парозапорное устройство в линию технического конденсата (4). Избыток питающей воды через трубу (6) из нижней части I и II корпусов подается в испарители, где вода также в виде пленки стекает по наружной поверхности (обогреваемых внутри трубок) по трубе (7) в конденсатор-холодильник в качестве целевого дистиллята. В III корпус питающая вода поступает из нижней части корпуса II. Конденсат внутри трубок IIIкорпуса также передается по трубе (7) в конденсатор-холодильник. Обогрев зоны предварительного нагрева и трубчатых испарителей IIи IIIкорпусов осуществляется соответственно вторичным паром I и IIкорпусов. Вторичный очищенный пар из IIIкорпуса по трубе (8) поступает непосредственно в холодильник и конденсируется. Объединенный конденсат из холодильника проходит специальный теплообменник (9), где поддерживается температура от 80 до 95 °С.

|

|

б

в

г

|

д

Фильтр ХНИФХИ

Он состоит из корпуса 1 и перфорированной трубы 2, не которую между ограничителями 3 и 8 плотно и ровно наматывают марлю 6. Через патрубок 5 удаляют воздух. Фильтруемая жидкость поступает в патрубок 4, через слой фильтрующего материала и отверстия в перфорированной трубке проходит внутрь нее и удаляется через патрубок 7. Корпус фильтра может быть изготовлен из винипласта, органического стекла, нержавеющей стали и других материалов. По окончании намотки марли на перфорированную трубу ее вставляют в корпус фильтра и закрепляют.

|

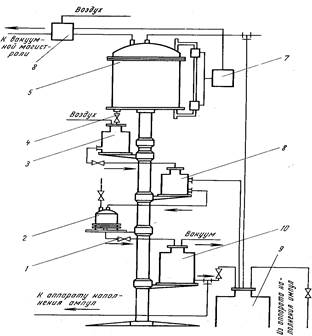

Фильтрацию осуществляют с помощью установки, автоматически обеспечивающей постоянное давление на фильтр. Подлежащая фильтрации жидкость из емкости 9 при помощи вакуума подается в напорный бак 5, откуда самотеком через промежуточную емкость 3 и емкость постоянного уровня 8 поступает на фильтр 2. Фильтрат собирается в сборнике 10, откуда поступает непосредственно в аппарат для наполнения ампул. Установка снабжена автоматически регулятором 7, трехходовым клапаном 6 и обратным клапаном 4. Скорость фильтрации регулируется клапаном 1. При значительном сопротивлении фильтров к сборнику фильтра 10 подключают вакуум, постоянство которого следует регулировать. Основным условием нормальной работы фильтра является сохранение постоянного уровня емкости 89. При этом конец трубопровода, подающего жидкость из бака 3 в фильтр, должен касаться уровня жидкости в емкости 8. Это исключает образование пузырьков воздуха в емкость 8 и последующее попадание их в фильтр.

|

В фармацевтической промышленности применяется этиловый спирт, получаемый путем сбраживания крахмалсодержащего сырья — в основном картофеля и зерна.

В спирте-сырце всегда содержатся летучие органические кислоты (преимущественно уксусная, молочная, масляная), сивушные масла. Эти примеси ухудшают вкусовые качества спирта, придают ему неприятный запах и главное вредны для человеческого организма. В связи с этим спирт-сырец подвергается многократной перегонке, называемой ректификацией. Ректификация производится в специальных аппаратах — ректификационных колонках (рис а), работающих по принципу противотока. Суть ректификации заключается в том, что с первыми погонами удаляются головные, т. е. легко кипящие примеси (кислоты, эфиры и альдегиды). После этого часть конденсата отводят обратно в аппарат, причем таким образом, чтобы стекающий конденсат (флегма) находился в контакте с парами спирта, способствуя тем самым их укреплению. Что касается сивушных масел, то они как кипящие при более высокой температуре, чем этиловый спирт, остаются в хвостовых примесях.

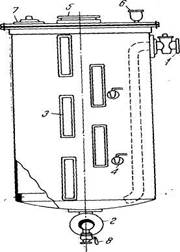

Объем спирта определяется мерниками. Мерник (рис б) представляет собой установленный вертикально цилиндрический сосуд с выпуклым днищем. Он имеет патрубки 1 и 2 с кранами для набора и спуска спирта. Труба для наполнения спускается до днища мерника. В стенке мерника установлены смотровые стекла 3, на рамках которых нанесены деления. Рядом со стеклами имеются краны 4 для отбора проб. На крышке мерника есть стекло 5 для освещения мерника внутри, воздушник 6 и люк 7.

а б

| <== предыдущая лекция | | | следующая лекция ==> |

| Как можно получить облучение? | | | Характеристика загрязнения атмосферы |

Дата добавления: 2021-03-18; просмотров: 668;