Измерение твердости металлов.

Методы измерения твердости металлов. Одним из широко распространенных видов испытания металлов является определение твердости. Твердость металла можно определять прямыми и косвенными методами.

Прямые методы испытания на твердость состоят в том, что в образец вдавливают специальный твердый наконечник (из закаленной стали, алмаза или твердого сплава) различной формы (шарик, конус, пирамиду). После снятия нагрузки остается отпечаток, величина которого характеризует твердость образца.

При косвенных методах оцениваются свойства металла, пропорциональные его твердости.

Испытания на твердость могут быть статическими и динамическими. К первому виду относятся испытания методом вдавливания, ко второму — методом ударного вдавливания.

В зависимости от характера и способа приложения нагрузки твердость косвенно характеризует различные механические свойства металлов. Если наконечник вдавливается в образец, то твердость характеризует сопротивление пластической деформации. Если наконечник царапает об-

разец, то твердость характеризует сопротивление разрушению. Твердость, определенная по отскоку наконечника, характеризует упругие свойства металла образца.

По значению твердости металла можно составить представление об уровне его свойств. Например, чем выше твердость, определенная вдавливанием наконечника, тем меньше пластичность металла, и наоборот.

Метод измерения твердости имеет ряд преимуществ перед другими методами механических испытаний металла: простота техники и быстрота испытаний, простота формы и небольшие размеры образцов, возможность проводить испытание непосредственно на изделии без его разрушения.

Твердость определяют на специальных приборах — твердомерах.

Твердомеры бывают стационарные и переносные. Принципиальное устройство твердомеров для всех методов испытаний на твердость одинаково.

Основными узлами твердомеров являются станина, рабочий столик, наконечник (узел, состоящий из оправки и индентора), нагружающее устройство, прибор для измерения величины деформации.

Общая схема испытания такова: деталь или образец помещают на рабочем столике, с помощью нагружающего устройства в образец вдавливают индентор и после снятия нагрузки определяют твердость.

В зависимости от цели испытания, свойств испытуемого металла, размеров образца выбирают форму, размер и материал индентора, величину и длительность приложения нагрузки.

Наиболее часто проводят определение твердости следующими методами: измерение твердости по Бринеллю — по ГОСТ 9012 - 59; измерение твердости по Роквеллу — по ГОСТ 9013 - 54; измерение твердости по Виккерсу — по ГОСТ 2999 - 75; изменение твердости методом ударного отпечатка — по ГОСТ 18661 - 73; измерение микротвердости вдавливанием алмазных наконечников — по ГОСТ 9450 - 76.

Существуют общие требования к подготовке образцов и проведению испытаний:

1. Изготовление образцов и подготовка поверхности должны осуществляться способами, исключающими изменения свойств металла из-за нагрева или наклепа.

2. Поверхность образца должна быть чистой, без окислых пленок, следов ржавления или окалины, трещин и прочих дефектов.

3. Образцы должны быть определенной толщины. После нанесения отпечатка на обратной стороне образца не должно быть следов деформации.

4. Образец должен лежать на столике жестко и устойчиво. В процессе испытания образец не должен смещаться или прогибаться.

5. Прилагаемая нагрузка должна действовать перпендикулярно к поверхности образца.

6. Нагрузка должна прилагаться и возрастать плавно до заданного значения, а далее поддерживаться постоянной в течение определенного времени.

Измерение твердости по Бринеллю. При определении твердости методом Бринелля в испытуемый образец или изделие вдавливается в течение определенного времени металлический шарик (рис. 5). После снятия нагрузки на поверхности образца остается сферический отпечаток. Величина отпечатка зависит от твердости металла: чем тверже металл, тем меньше будет величина отпечатка. Число твердости по Бринеллю обозначается НВ.

Измерение твердости по Бринеллю. При определении твердости методом Бринелля в испытуемый образец или изделие вдавливается в течение определенного времени металлический шарик (рис. 5). После снятия нагрузки на поверхности образца остается сферический отпечаток. Величина отпечатка зависит от твердости металла: чем тверже металл, тем меньше будет величина отпечатка. Число твердости по Бринеллю обозначается НВ.

Рис. 5. Схема расположения отпечатка при определении твердости методом Бринелля

Чтобы определить число твердости НВ (МПа или кгс/мм2), надо величину приложенной нагрузки Р разделить на площадь отпечатка F:

,

,

где D — диаметр шарика, м (или мм);

d — диаметр отпечатка, м (или мм);

Р — нагрузка на шарик, МПа (или кгс).

Чтобы не производить каждый раз вычисления, при определении числа твердости пользуются специально cоставленной таблицей (приложение к ГОСТ 9012- 59). Зная нагрузку, диаметры шарика и отпечатка, по этой таблице можно определить число твердости НВ.

Для испытания применяют шарики из закаленной стали или твердого сплава диаметром 2,5; 5,0 и 10 мм. Диаметр шарика выбирают в зависимости от толщины испытуемого образца и его твердости: чем тоньше и тверже образец, тем меньше должен быть диаметр шарика. Обычно испытание проводят на специально подготовленной горизонтальной площадке образца.

Толщина испытуемого образца должна быть не меньше десятикратной глубины отпечатка. Глубину отпечатка определяют пробным испытанием или, если известен уровень твердости, по формуле

,

,

где h — глубина отпечатка;

D — диаметр шарика;

Р — нагрузка на шарик;

НВ — число твердости.

Между временным сопротивлением и числом твердости HB существует следующая зависимость:

- для стали σв = 0,34 HB;

- для медных сплавов σв = 0,45 HB;

- для алюминиевых сплавов σв = 0,35 HB.

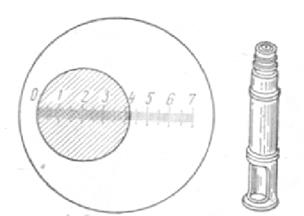

Расстояние от центра отпечатка до края образца должно быть не менее 2,5d,а между центрами двух соседних отпечатков — не менее 4d.Диаметр отпечатка d измеряют при помощи лупы или отсчетного микроскопа (рис. 6) в двух взаимно перпендикулярных направлениях и определяют среднее арифметическое из двух определений.

В зависимости от твердости металла нагрузка на шарик может изменяться от 15,6 до 3000 кгс. Чтобы результаты испытаний были сопоставимы при любом диаметре взятого шарика, между нагрузкой и диаметром шарика должно выдерживаться соотношение: P = 2,5D2, Р = 10D2, P = = 30D2.

Длительность приложения нагрузки должна быть достаточной для прохождения деформации и возрастать с уменьшением твердости испытуемого металла от 10 до 30 и 60 с.

При выборе диаметра шарика D,нагрузки Р, продолжительности выдержки под нагрузкой t и минимальной толщины образца руководствуются табл. 1.

Запись результатов испытания проводится следующим образом. Если испытание проводится шариком диаметром D = 10 мм под нагрузкой Р = 3000 кгс с выдержкой D = 10 с, то записывается число твердости с cимвoлoм НВ. Например, твердость стали 350 НВ. Если условия испытания иные, то это показывается соответствующими индексами. Например, число твердости 230 и испытание проводилось шариком диаметром D = 5,0 мм при нагрузке 750 кгс с выдержкой под нагрузкой 10 с. В этом случае результаты записываются так: НВ 5/750/10/230.

Рис. 6. Измерение диаметра отпечатка по шкале лупы

Таблица 1

Выбор параметров испытания при определении твердости

методом Бринелля

| Материал | Интервал твердости в числах Бринелля | Минимальная толщина испытуемого образца, мм | Соотношение между нагрузкой Р и диаметром шарика | Диаметр шарика D, мм | Нагрузка Р, кгс | Выдержка под нагрузкой, с |

| Черные металлы | 140-150 | От 6 до 3 От 4 до 2 <2 | P = 30D2 | 10,0 5,0 2,5 | 187,5 | |

| <140 | >6 От 6 до 3 <3 | P = 10D2 | 10,0 5,0 2,5 | 62,5 | ||

| Цветные металлы | >130 | От 6 до 3 От 4 до 2 >2 | P = 30D2 | 10,0 5,0 2,5 | 187,5 | |

| 35-130 | От 6 до 3 От 6 до 3 <2 | P = 10D2 | 10,0 5,0 2,5 | 62,5 | ||

| 8-35 | >6 От 6 до 3 <3 | P = 2,5D2 | 10,0 5,0 2,5 | 62,5 15,6 |

Измерение твердости по Роквеллу. При измерении твердости этим методом алмазный конус или стальной шарик вдавливается в испытуемый образец под действием общей нагрузки Р. Причем сначала прилагается предварительная нагрузка Р0, а затем основная P1, т. е. Р = Р0 + P1. Твердость определяют по глубине отпечатка (рис. 7). За единицу твердости по Роквеллу принята условная величина, соответствующая осевому перемещению наконечника на 0,002 мм. В зависимости от твердости испытуемого образца испытание проводят вдавливанием алмазного конуса или шарика при различной величине основной и общей нагрузки. При испытании твердость можно измерять по трем шкалам: А, В и С (табл. 2).

Поверхность для испытания может быть плоской и криволинейной. Радиус кривизны поверхности должен быть не менее 15 мм. Минимальная толщина образца должна быть не меньше восьмикратной глубины внедрения индентора после снятия основной нагрузки P1.

При измерении твердости расстояние между центрами двух соседних отпечатков или расстояние от центра отпечатка до края образца должно быть не менее 3,0 мм. На каждом образце проводят не менее трех измерений.

Рис. 7. Схема испытания на твердость по методу Роквелла

Таблица 2

Выбор параметров при определении твердости методом Роквелла

| Шкала | Число твердости | Индентор | Нагрузка, кгс | Пределы измерения в единицах твердости по Роквеллу, HR | ||

| P0 | P1 | P | ||||

| B C A | HRB HRC HRA | Стальной шарик Алмазный конус - // - | 25-100 20-67 70-85 |

Измерение твердости по Виккерсу. При измерении твердости по этому методу в образец вдавливается алмазный наконечник, имеющий форму правильной четырехгранной пирамиды. Нагрузка Р действует в течение определенного времени.

Величина нагрузки может быть следующей: 1,0; 2,0; 5,0; 10,0; 20,0; 30,0; 50,0; 100,0 кгс. Чем больше нагрузка, тем более точным получается результат.

Продолжительность выдержки образца под нагрузкой составляет обычно 10—15 с.

Поверхность испытуемого образца должна быть хорошо подготовлена — шероховатость ее не должна превышать 0,16 мкм. Минимальная толщина стального образца должна быть больше диагонали отпечатка в 1,2 раза, а образцов из цветных металлов в 1,5 раза. Радиус кривизны поверхности должен быть не менее 5 мм.

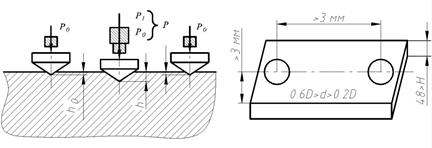

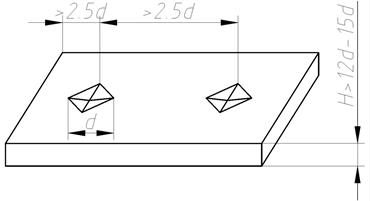

Отпечатки ставят так, чтобы расстояние между центром отпечатка и краем образца или краем соседнего отпечатка было не менее 2,5 длины диагонали отпечатка (рис. 8).

Рис. 8. Схема расположения отпечатка при определении твердости методом

Виккерса

Погрешность при измерении диагоналей должна быть не более ±0,001 мм при длине диагонали до 0,2 мм, а при большей длине не более 0,5%.

Твердость по Виккерсу (HV) вычисляют по формуле:

,

,

где Р — нагрузка, кгс;

α — угол между противоположными гранями пирамиды при вершине, равный 136°;

d — среднее арифметическое значение длин обеих диагоналей отпечатка после снятия нагрузки, мм.

Если испытания проводятся в стандартных условиях, то, чтобы не проводить вычисления, пользуются таблицей (приложение к ГОСТ 2999-75), в которой приведена твердость в зависимости от длины диагонали отпечатка при различной нагрузке.

При записи результатов испытаний в обычных условиях твердость по Виккерсу обозначается символом HV. Обычными условиями испытания считаются нагрузка 300 Н (30 кгс) и время выдержки 10—15 с. В этом случае твердость записывается,например, HV 300. Если условия испытания другие, то это указывается индексами, причем сначала указывается величина нагрузки, потом время выдержки. Например, запись HV 20/40 — 250 значит, что при нагрузке 200 Н (20 кгс) и времени выдержки 40 с твердость по Виккерсу 250.

Дата добавления: 2016-12-16; просмотров: 4614;