Определение микротвердости.

Применение метода. Этим методом определяют твердость отдельных фаз и структурных составляющих, твердость внутри отдельных зерен, тонкого поверхностного слоя (после химико-термической обработки) и тонких листов и фольги.

Испытание проводят в соответствии с требованиями ГОСТ 9450-76.

При определении микротвердости в испытываемый образец под действием нагрузки Р вдавливается алмазный наконечник, имеющий форму пирамиды.

При испытании величина нагрузки может находиться в пределах 0,05—5 Н (0,005—0,5 кгс).

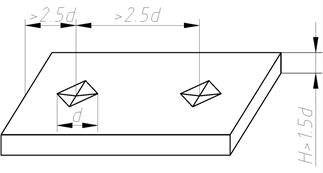

Рис. 9. Схема расположения отпечатка при измерении микротвердости

После снятия нагрузки на поверхности остается отпечаток в виде пирамиды с квадратным основанием (рис. 9). Для определения числа твердости Н (кгс/мм2) нагрузку Р делят на условную площадь боковой поверхности отпечатка:

,

,

где Р — нагрузка на пирамиду;

α — угол между боковыми гранями пирамиды, равный 136°;

d — диагональ отпечатка.

Чтобы не проводить вычисления, пользуются таблицами (приложение к ГОСТ 9450—76), в которых приведены значения микротвердости в зависимости от прилагаемой нагрузки и длины диагонали отпечатка (чем больше длина диагонали, тем меньше твердость металла).

Число микротвердости записывается так: Н с обозначением величины нагрузки и полученного результата.

Например, Н10—180; это значит, что определение проводилось при нагрузке Р = 10 гс (0,1 Н) и микротвердость металла составляет 180 кгс/мм2.

Микротвердость определяют на плоской полированной чистой поверхности. При приготовлении образца особое внимание обращают на то, чтобы не произошло наклепа или нагрева поверхности, что может привести к искажению величины микротвердости.

При выборе нагрузки руководствуются величиной площади участка, твердость которого измеряется, и толщиной образца (или слоя). Минимальная толщина образца должна быть больше диагонали отпечатка в 1,5 раза. Расстояние от центра отпечатка до края образца или края соседнего отпечатка должно быть не меньше 2d.

Твердость НВ для многих материалов связана с пределом прочности σв эмпирическими формулами: для катаной и кованой стали σв = 0,36·НВ; для литой стали σв = (0,3-0,4)·НВ; для серого чугуна σв = 0,1·НВ.

1.2.2. Механические свойства, определяемые при динамических нагрузках

При эксплуатации многие детали машин испытывают динамические (ударные) нагрузки. Чтобы определить поведение металла при ударе, проводят ударные испытания.Эти испытания классифицируют по виду деформации (на ударный разрыв, ударное сжатие, ударный изгиб), по числу ударов (испытания однократным ударом и многократными ударами), по температурным условиям (при нормальной, повышенной и пониженной температурах).

Наиболее распространенным видом испытания является испытание на ударный изгиб. Испытание заключался в том, что образец определенного размера с надрезом доводится до разрушения ударом.

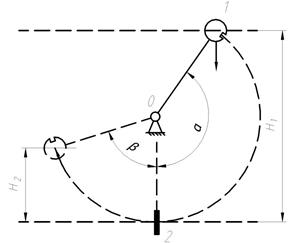

Маятник 1 массой G поднимается на высоту Н1 (угол α) и опускается (рис. 10), на пути падения маятника устанавливают образец 2. Падая, маятник его разбивает и поднимается на высоту Н2 (угол β). Высота Н2 меньше Н1, так как часть энергии маятника ушла на разрушение образца. Работа АН, затраченная на разрушение образца, будет равна

.

.

Ударная вязкость КС(МДж/м2 или кгс*м/см2) образца — отношение работы АН,затраченной на разрушение стандартного образца, к площади его поперечного сечения в месте надреза F:

.

.

Рис. 10. Схема испытания на ударный изгиб

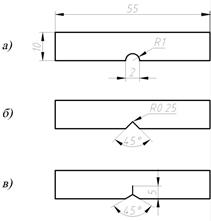

Для определения ударной вязкости применяют надрезанные посередине длины образцы различных типов (рис. 11).

Испытания проводят в соответствии с ГОСТ 9454-78 на образцах с концентраторами напряжений трех видов: U с радиусом R = 1 мм, V с радиусом R = 0,25 мм и Т – усталостная трещина (рис. 11). В зависимости от формы надреза ударная вязкость обозначается KCU, KCV или KCT.

Поскольку наиболее распространены испытания на удар образцов с U-образным надрезом, в справочниках чаще всего проводится обозначение ударной вязкости KCU, МДж/м2.

При испытании нестандартных образцов устанавливают переводные коэффициенты, необходимые для сравнения с ударной вязкостью стандартных образцов.

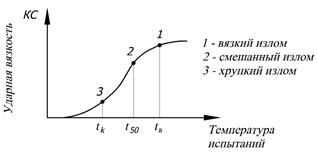

При понижении температуры у многих сплавов резко падает ударная вязкость вследствие изменения характера разрушения с вязкого на хрупкий. Установить порог хладноломкости позволяет серия испытаний образцов на удар при разных температурах (рис. 12).

Порогхладноломкости обозначаетсяТХР или T50 (температура, при которой в изломе 50 % волокнистой (вязкой) составляющей).

Порог хладноломкости должен быть ниже, чем температура, при которой будет работать машина. Эта разница ΔТ = ТЭ – Т50(ТЭ— температура эксплуатации) называется температурным запасом вязкости; чем больше эта величина, тем надежнее материал. Недостаток ударных испытаний — они не используются для прочностных расчетов, а позволяют только получать сравнительные оценки поведения различных материалов при ударных нагрузках.

Рис. 11. Образцы для испытаний на удар:

а – U-образный надрез;

б – V-образный надрез;

в – образец с трещиной

Рис. 12. Зависимость ударной вязкости от температуры:

t50 – середина интервала, температура, при которой в изломе 50% волокнистой (вязкой) составляющей; 1 – вязкий излом; 2 – смешанный излом; 3 – хрупкий излом

Ударная вязкость КС характеризует степень надежности материала — его способности сопротивляться распространению имеющихся дефектов и трещин.

1.2.3. Механические свойства, определяемые при переменных (циклических) нагрузках.

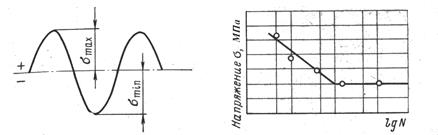

В процессе эксплуатации многие детали машин испытывают нагрузки, изменяющиеся по величине или одновременно по величине и направлению (знаку). Таким знакопеременным вибрационным нагрузкам подвергаются, например, локомотивные и вагонные рессоры, оси, валы, шатуны, зубчатые колеса. Под действием знакопеременных нагрузок металл как бы устает, прочность его понижается и деталь разрушается. Процессы постепенного накопления повреждений в материале под действием циклических нагрузок, приводящие к изменению его свойств, образованию трещин, их развитию и разрушению, называют усталостью, а свойство противостоять усталости – выносливостью (ГОСТ 23207-78), а образовавшиеся изломы – усталостными.

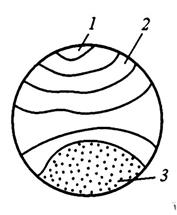

Усталостный излом (рис. 13) обычно имеет очаг возникновения (зарождения) трещины (концентратор) напряжений 1, зону развития усталостной трещины 2 (зону усталости) и зону хрупкого долома зернистого строения 3, образующуюся в момент окончательного разрушения.

Очаг разрушения примыкает к поверхности и имеет небольшие размеры и гладкую поверхность. Зону усталости формирует последовательное развитие трещины усталости. В этой зоне видны характерные бороздки, которые имеют конфигурацию колец, что свидетельствует о

скачкообразном продвижении трещины усталости. Зона усталости развивается до тех пор, пока в уменьшающемся рабочем сечении напряжения возрастут настолько, что вызовут его мгновенное разрушение. Эту последнюю стадию разрушения характеризует зона долома.

Рис. 13. Излом усталостного разрушения: 1 – очаг зарождения трещины, 2 – зона усталости, 3 - зона долома (схема)

Очагами возникновения трещин часто являются пороки металла, острые выступы и углы, следы грубой обработки резцом, риски, подрезы, вмятины на поверхности. В таких местах концентрируются напряжения, ускоряющие возникновение трещин усталости.

Под действием знакопеременных нагрузок усталостные трещины постепенно развиваются, что приводят к разрушениям деталей, а в ряде случаев и к авариям.

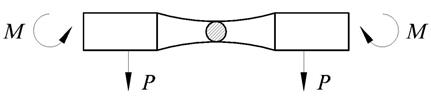

О способности материала работать в условиях циклического нагружения судят по результатам испытаний образцов на усталость (ГОСТ 25.502-79), один из типов которых показан на рис. 14.

О способности материала работать в условиях циклического нагружения судят по результатам испытаний образцов на усталость (ГОСТ 25.502-79), один из типов которых показан на рис. 14.

Рис. 14. Образец для испытаний на усталость по схеме нагружения изгиб с вращением

Эти испытания проводят на специальных машинах, создающих в образцах многократное нагружение (растяжение, сжатие, изгиб, кручение). Образцы (не менее 15 шт.) испытывают последовательно на разных уровнях напряжений, определяя число циклов до разрушения.

По результатам испытаний серии образцов строят кривую усталости (кривую Веллера), на которой по оси абсцисс откладывают число циклов, а по оси ординат – напряжение. Часто диаграммы строят в полулогарифмических координатах (рис. 15).

Перегиб на диаграмме характеризует значение предела выносливости (σ-1). Предел выносливости – максимальное напряжение цикла, при котором еще не происходит усталостного разрушения образца после заданного (базового) числа циклов нагружения.

Рис. 15. Кривая усталости

1.3. Технологические свойства.

Технологические испытания металлов имеют очень большое практическое значение, так как правильно выбрать метод изготовления и обработки детали можно только в том случае, если знать его технологические свойства. Среди технологических свойств главное место занимает технологичность материала – его пригодность для изготовления деталей машин, приборов и инструментов требуемого качества при минимальных затратах. Она оценивается обрабатываемостью резанием, давлением, свариваемостью, способностью к литью, а также прокаливаемостью, склонностью к деформации и короблению при термической обработке. Технологичность материала имеет важное значение, так как от нее зависят производительность и качество изготовления деталей. Кроме того, неправильно выбранный способ изготовления и обработки деталей значительно их удорожает. Материалы с низкими технологическими свойствами находят в автомобилестроении ограниченное применение. Чтобы выявить эти свойства, применяются технологические испытания на выдавливание, перегиб, осадку и др. Например, листовая сталь марки 08кп (0,08% С), из которой изготовляют кабину и двери автомобиля, проходит испытание на выдавливание.

В зависимости от способа производства заготовок и деталей определяющими являются следующие свойства.

Литейные свойства — способность жидких материалов заполнять литейные формы и образовывать плотные отливки. Эти свойства характеризуются жидкотекучестыо материала, его усадкой и ликвацией.

Жидкотекучесть — способность материалов заполнять полости литейной формы и точно воспроизводить очертания этой формы. Жидкотекучесть определяется в соответствии с ГОСТ 16438—70 по спиральной пробе. Материал заливается в форму, имеющую вид спирального прутка, и жидкотекучесть оценивается длиной в сантиметрах части канала, залитого сплавом.

Усадка — свойство материалов уменьшаться в линейных размерах и в объеме при охлаждении от температуры заливки до комнатной. С усадкой связано появление в отливках усадочных раковин, пористости, рыхлости, коробления, трещин. Усадка определяется по ГОСТ 16817—71.

Ликвация — это неоднородность химического состава сплава, возникающая при кристаллизации. Различают зональную, внутрикристаллическую (дендритную) ликвацию и ликвацию по плотности. Зональная ликвация в отливках возникает из-за разности температур затвердевания отдельных составляющих и разной плотности этих составляющих сплавов. В чугуне и стали ликвируют сера, фосфор, углерод, располагаясь в верхней и центральной частях отливок. В сплавах, затвердевающих с мелкозернистой структурой, зональная ликвация уменьшается. Внутрикристаллическая ликвация образуется при ускоренном охлаждении отливок, она может быть уменьшена технической обработкой (отжигом) отливки. Ликвация по плотности возникает в сплавах, содержащих тяжелые металлы (например, в свинцовых бронзах); такая ликвация предотвращается перемешиванием сплава перед заливкой и ускоренным охлаждением при кристаллизации.

Деформируемость (ковкость, штампуемость). Деформируемость — способность материалов к значительным пластическим деформациям без разрушения и образования пороков.

Деформируемость проверяется технологическими пробами. Технологические пробы проводятся в соответствии с ГОСТ 8817—82 — на осадку в горячем состоянии; ГОСТ 10702—78 — на осадку в холодном состоянии; ГОСТ 1579—80, 13813—68 — на перегиб; ГОСТ 10447—80 — на навивку проволоки и др.

Свариваемость — способность материалов образовывать сварное соединение, свойства которого близки к свойствам свариваемых материалов.

Контроль свариваемости проводят по ГОСТ 23870—79, 3242—79, 6996—66, 13585—68.

Обрабатываемость резанием. Обрабатываемость резанием характеризуется качеством обработки (шероховатостью обработанной поверхности и точностью размеров), стойкостью инструмента, сопротивлением резанию, видом стружкообразования. Практически обрабатываемость стали резанием определяют сравнительными испытаниями, путем обтачивания образцов испытуемой стали и стали 45 с определенными прочностными характеристиками (σв = 650 МПа, НВ 170—180), принимаемой за эталон.

Закаливаемость — способность стали повышать твердость в результате термической обработки (закалки).

Прокаливаемость — способность стали получать при термической обработке (закалке) закаленный слой с определенной структурой на ту или иную глубину. Испытания на прокаливаемость проводят в соответствии с ГОСТ 5657—69.

1.4. Качество материала.

Качество материала — это совокупность свойств (физических, механических, технологических) материала, обусловливающих его пригодность удовлетворять определенным потребностям в соответствии с назначением.

Эксплуатационная надежность и долговечность машин зависят от свойств их деталей и сборочных единиц, которые в свою очередь в значительной степени определяются конструктивной прочностью материалов.

Конструктивная прочность — это совокупность характеристик, обусловливающих работоспособность материала в конкретных условиях эксплуатации.

Поведение материала в машине (конструкции) зависит не только от его свойств, но и от рабочей среды, условий нагружения и т.д.

Под конструктивной прочностью не следует понимать прочность конструкции. Прочность конструкции (машины) в целом — это конструкционная прочность. Она определяется при стендовых, эксплуатационных испытаниях. На нее влияют дефекты конструирования, изготовления, а также величина и распределение остаточных напряжений и другие факторы.

Таким образом, качество материала или его конструктивная прочность, — это комплексное понятие, учитывающее прочность, пластичность, надежность и долговечность материала.

Прочность и пластичность материала — способность материала сопротивляться деформации и разрушению при приложении нагрузки,

Надежность материала — способность материала работать кратковременно вне расчетной ситуации, сопротивляться развитию трещины (сопротивление движению вязкой трещины и хрупкому разрушению).

Долговечность материала — время, в течение которого материал способен эксплуатироваться.

Прочность материала определяют параметры:

предел прочности при растяжении σв, МПа;

предел текучести σ0,2, МПа.

Пластичность материала определяют параметры:

относительное удлинение δ, %;

относительное сужение ψ, %.

Жесткость материала определяет модуль упругости Е, МПа.

Надежность материала определяют параметры:

ударная вязкость KCU, МДж/м:;

порог хладноломкости (характеризует сопротивление хрупкому разрушению) Т50,°С;

сопротивление материала распространению трещины, или вязкость разрушения (важнейшая характеристика высокопрочных материалов) К1с, МПа•м1/2;

живучесть NЖ.

Долговечность материала характеризуют:

предел выносливости (сопротивление усталости) σ-1, МПа;

интенсивность изнашивания, а также сопротивление коррозии и ползучести (ползучесть — свойство материала медленно и непрерывно пластически деформироваться при постоянном напряжении, которое может быть даже ниже предела текучести) Ih.

Нет материала, хорошего во всех отношениях, да такой материал и не нужен. Если детали работают на износ (например, щеки дробилок, зубья ковшей экскаваторов), то для их изготовления не нужен материал, обладающий высокой упругостью, высокой жаростойкостью, а для рессор и пружин, наоборот, требуется материал с высоким пределом упругости и т.д.

Как получить требуемые свойства материала? Для этого надо знать, отчего они зависят. Замечательный русский горный инженер Павел Петрович Аносов (1799—1839) впервые установил, что свойства материала связаны с его строением. Русский ученый Дмитрий Константинович Чернов (1839—1921), «отец металлографии», заложил научные основы материаловедения.

Последующие работы Н.С. Курнакова и других выдающихся российских ученых А.Ф. Иоффе, Н.Н. Давыденкова, Г.В. Курдюмова, А.А, Бочвара, К.П. Бунина, С.С. Штейнберга, а также А. Котрелла, Э. Бейка (США), Г. Таммана, А. Мартенса (Германия) и многих других показали связь свойств материалов с их составом и строением и позволили установить закономерности этой взаимосвязи.

1.5. Разрушение металлов.

Процесс разрушения состоит из двух стадий — зарождения трещины и ее распространения через все сечение образца (детали).

Разрушение может быть вязким и хрупким. Вязкое разрушение происходит со значительной пластической деформацией; при хрупком разрушении пластическая деформация мала. Возникновение микротрещин независимо oт характера разрушения связано с образованием скоплений дислокаций перед каким-либо препятствием или в результате взаимодействия дефектов кристаллической решетки.

Вязкое и хрупкое разрушения различаются между собой по величине пластической зоны в вершине трещины. При хрупком разрушении величина пластической зоны в устье трещины мала. При вязком разрушении величина пластической зоны, идущей впереди распространяющейся трещины, велика.

Вязкое разрушение обусловлено малой скоростью распространения трещины. Скорость распространения хрупкой трещины весьма велика — близка к скорости звука. Поэтому нередко хрупкое разрушение называют «внезапным» или «катастрофическим» разрушением.

Большинство металлических материалов, используемых в практике, может разрушаться и вязко и хрупко. Так, например, многие высокопрочные стали, алюминиевые и титановые сплавы, которые при одноосном растяжении не являются хрупкими, могут разрушаться хрупко, то есть без макропластической деформации, при других условиях испытания.

К типично хрупким материалам, которые разрушаются без заметной макропластической деформации даже при самом «мягком» виде нагружения, относятся чугуны, многие литые сплавы, высокоуглеродистые закаленные и низкоотпущенные стали, низкоуглеродистые стали в случае разрушения при отрицательных температурах, стекло, керамика и т. д. С точки зрения микроструктуры существуют два вида разрушения — транскристаллитное и интеркристаллитное. При транскристаллитном разрушении трещина распространяется по телу зерна, а при интеркристаллитном она проходит по границам зерен.

При распространении трещины по телу зерна (металлы с К8 и Г12 решеткой) может происходить как вязкое, так и хрупкое разрушение. Межзеренное разрушение всегда является хрупким.

По внешнему виду излома (визуальное наблюдение) можно судить о характере разрушения. Волокнистый излом свидетельствует о вязком разрушении, кристаллический излом является результатом хрупкого разрушения.

Вопросы для повторения раздела.

1. Укажите физические и механические свойства материалов.

2. Какие характеристики определяют при испытании на растяжение?

3. Назовите методы измерения твердости металлов.

4. Как связано число твердости HB с временным сопротивлением σв?

5. Каким способ надо измерять твердость листовой мягкой стали толщиной 2 мм?

6. Для чего и как производятся динамические и циклические испытания?

7. Дайте понятия о технологических свойствах материалов.

8. Что такое конструктивная прочность?

Дата добавления: 2016-12-16; просмотров: 5220;