ТЕХНОЛОГИЯ МЕХАНИЧЕСКИХ МАСС ИЗ ЩЕПЫ

Первоначально способ размола древесины в дисковых мельницах появился как альтернатива дефибрированию с целью упростить конструкцию и эксплуатацию оборудования и снизить требования к качеству сырья. Так как щепа, в отличие от балансов, может быть легко и просто подвергнута тепловой и химической обработке перед дефибрированием, эта возможность вскоре была реализована на практике. В результате комбинации различных способов предварительной обработки и последующего размола щепы появилось множество разновидностей механических масс.

При получении механических масс из щепы волокна отделяются друг от друга в процессе рафинирования (размола), целью которого является пластификация лигнина, ослабление межволоконных связей и разволокнение щепы без чрезмерного повреждения клеточной стенки волокон при требуемой степени их укорочения. Одна из важнейших задач в производстве механических масс - сохранение основной части лигнина для получения массы высокого выхода с приемлемыми качественными характеристиками (прочностью и белизной).

На рис. 6 показаны основные стадии производства механической массы из щепы.

Рис. 6. Принципиальная схема производства ТММ

В процессе обработки также меняется поверхность волокон. Большая часть энергии, расходуемой на размол (преимущественно на трение), переходит в тепло, которое высвобождает часть влаги, содержащейся в щепе. Чтобы избежать возгорания древесины и для разбавления массы, в зону размола подается охлаждающая вода.На выходе из рафинеров обычно получается масса высокой концентрации (25...50 %). Большое количество пара, образующегося в процессе размола, улавливается для дальнейшего использования.

| В первоначальном варианте технологии производства рафинерной древесной массы (РДМ), который редко используется в наши дни, щепу размалывали при атмосферном давлении. Из-за низкой температуры процесса получалось большое количество поврежденных волокон, но оптические свойства РДМ были относительно неплохими. Для улучшения качества массы проводили модифицирование в целях повышения в зоне размола пластичности лигнина межклеточного пространства, волокон в целом и т.д., чтобы процесс разделения щепы на волокна мог идти с минимальным их повреждением. |

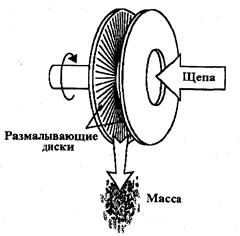

| Рис. 7. Принципиальная схема размола щепы |

Для этого стали применять предварительный нагрев щепы или повышение давления в рафинере. Это позволило производить рафинерную массу большей прочности и с пониженным содержанием пучков, но почти с теми же оптическими свойствами.

Термомеханический процесс производства позволяет получать массу (ТММ) с более высокой прочностью. В нем используется как нагрев щепы перед размолом (пропарка), так и давление в рафинере. ТММ является наиболее распространенным видом механической массы из щепы (как по объему производства, так и по количеству установок), широко используемой в композиции газетной бумаги. Успешное развитие производства ТММ объясняется тем, что термомеханический процесс отвечает требованиям сегодняшнего дня: работа с ограниченной сырьевой базой, необходимость соблюдения мероприятий по охране окружающей среды.

Незначительная предварительная химическая обработка щепы способствует еще большей пластификации древесины и улучшению качества массы (ХТММ). Наметилась тенденция расширения объемов производства из лиственных пород древесины беленой ХТММ, используемой в композиции бумаги санитарно-бытового назначения, высококачественной бумаги для печати иписьма, картона для упаковки пищевых продуктов.

В процессе более глубокой химической обработки и размола при атмосферном давлении получается масса (ХММ), сравнимая с полуцеллюлозой. ХММ производится в основном из лиственной древесины и может быть использована в композиции картона для плоских слоев гофрированного картона и бумаги для гофрирования.

Основные преимущества производства и применения механических масс из щепы перед дефибрерной древесной массой:

- более высокие прочностные свойства позволяют увеличить долю механической массы и снизить или вообще исключить содержание целлюлозы в композиции бумаги и картона;

- менее жесткие требования к качеству сырья дают возможность перерабатывать низкосортную древесину и отходы лесопиления и деревообработки;

- из-за высокой производительности и компактности оборудования уменьшаются габариты производственных помещений и связанные с этим капитальные вложения и эксплуатационные расходы;

- технологический процесс отличается высокой степенью механизации и автоматизации.

Главные недостатки производства механической массы из щепы:

- более высокий удельный расход энергии;

- образование загрязненных химическими соединениями сточных вод, нуждающихся в очистке (при выработке ХТММ).

Дата добавления: 2016-12-16; просмотров: 2700;