Технологические аппараты.

Отделение газовой фазы (пузырьков газа) от жидкой – наиболее частый случай в технологии как добычи, так и переработки нефти и конденсата.

Аппараты, в которых происходит такое разделение, называют газосепараторами, а чаще – просто сепараторами. Отделение газовой фазы от жидкой в них осуществляется в две стадии. На первой – при входе потока в сепаратор за счет большой разницы плотностей основная масса газовой фазы отделяется от жидкой, и в последней остается небольшая часть эмульгированных пузырьков газа. Второй стадией является отделение этих мелких пузырьков, которое происходит под действием разности подъемной силы (по закону Архимеда) и силы тяжести пузырька, а также силы сопротивления среды (жидкости) всплытию пузырька.

Дисперсные системы "газ-твердое тело (пыль)" довольно часто встречаются в нефтепереработке. Так, природный газ содержит мелкие частички горных пород, дымовые газы из регенераторов каталитического крекинга и других процессов содержат мелкую (5 – 30 мкм) катализаторную пыль, а также часто выносят катализаторную пыль пары из реакторных устройств.

Применяют следующие методы отделения мелких твердых частиц от газа.

Простое отстаивание в больших емкостях, основанное на тех же принципах, что и отделение газовых пузырьков от жидкости.

Простое отстаивание в больших емкостях, основанное на тех же принципах, что и отделение газовых пузырьков от жидкости.

Такой метод малопроизводителен и поэтому нашел ограниченное применение.

Центробежное отстаивание. Если простое отстаивание осуществляется под действием сил гравитации, то использование центробежной силы, действующей на частицу в газе, позволяет существенно ускорить ее отделение от газа.

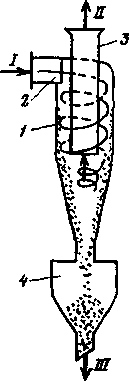

Наиболее распространенным аппаратом для центробежного разделения запыленного газа является циклон (рис. 8.1.1).

Рис. 8.1.1. Схема работы циклона:

1 – корпус; 2, 3 – входной и выходной патрубки; 4 – сборник; I – запыленный газ; II – очищенный газ; III – пыль

В циклоне поступающий в него со скоростью 20 – 25 м/с газ закручивается в корпусе, и под действием центробежной силы частицы пыли, имеющие плотность значительно выше, чем газ, отбрасываются к стенке корпуса и, накапливаясь, сползают вниз по корпусу в бункер 4. Очищенный газ из центра этого вихря по трубе 3 выводится из циклона.

Разделение дисперсной системы газ-жидкость,в которой дисперсной фазой являются капли жидкости, называют каплеулавливанием, а соответствующие устройства – каплеуловителями.

Принципы каплеулавливания состоят в том, чтобы на пути потока газа были созданы условия для столкновения капель с твердой поверхностью, на которой они бы осаждались. Чем больше такая поверхность в единице объема, тем выше степень очистки газа от капельной жидкости. Поэтому для улавливания капель обычно используют пакеты из плотно уложенной тонкой сетки петлевой ("чулочной") вязки из проволоки диаметром 0,1 – 0,2 мм. Такие пакеты толщиной 100 – 200 мм имеют большую удельную поверхность.

Такие системы каплеулавливания используются почти во всех сепараторах, где отделяется газ от жидкости и в ректификационных колоннах в верхней части и над вводом сырья для того, чтобы предотвратить занос капель жидкой фазы сырья на укрепляющие тарелки колонны.

Дисперсные системы жидкость-жидкость образуются в случае несмешивающихся жидкостей (эмульсии воды в нефти, кислота в углеводородной жидкости и др.) и их разделение является часто важнейшим элементом технологии.

Разделение систем жидкость-жидкостьтакже основано на явлениях отстаивания (гравитационного или центробежного) с наложением внешних условий, способствующих интенсификации разделения (добавка деэмульгаторов, наложение переменного электрического поля и др.).

Технологические емкости предназначены для проведения в них технологических операций или для временного хранения нефтепродуктов. Соответственно, их относят к двум категориям – сепараторы-отстойники и резервуары (емкости).

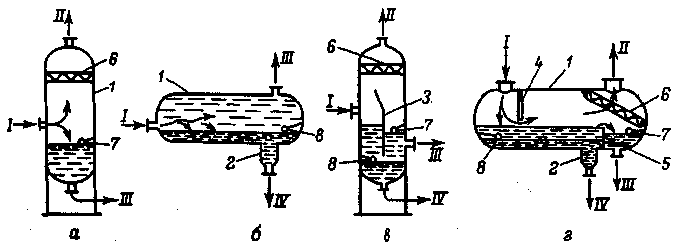

Сепараторы-отстойники(далее – сепараторы) предназначены для разделения несмешивающихся фаз нефтепродуктов. Основные варианты сепараторов схематично показаны на рис. 8.1.2. Первый из них (а) – двухфазный, служит для отделения газовой (или паровой) фазы от жидкой. На технологических установках такие сепараторы используют на отделении сжиженного газа или широкой фракции лёгких углеводородов (ШФЛУ) колонны стабилизации. По такому же принципу работают испарители нефти или конденсата, в которых отделяют паровую фазу от жидкой.

Вариант б (рис. 8.1.2) – это также двухфазный сепаратор "жидкость-жидкость" ("нефть-вода"). Применительно к технологическим установкам это отстойники воды или водометанольного раствора от выветренного конденсата или нефтепродуктов.

Рис. 8.1.2. Варианты двухфазных (а: пар-жидкость, б: жидкость-жидкость) и трехфазных (в и г: газ-жидкость-жидкость) сепараторов:

1 – корпус; 2 – накопители тяжелой жидкости; 3 – общая перегородка; 4 – защитная отбойная перегородка; 5 – подпорная перегородка; 6 – каплеуловители сетчатые; 7 – датчики уровнемера; 8 – датчики уровня раздела фаз; I – входящий (сепарируемый) поток; II – газовая (паровая) фаза; III и IV – легкая и тяжелая (нерастворимые друг в друге) жидкости

Два других варианта (в и г) представляют группу трехфазных сепараторов "газ-жидкость-жидкость".

Дата добавления: 2016-12-16; просмотров: 3154;