ОСНОВНЫЕ ТИПЫ РЕКТИФИКАЦИОННЫХ КОЛОНН.

Для проведения процесса ректификации применяют аппараты различных конструкций в основном колонного типа. По типу контактных устройств различают насадочные, тарельчатые и пленочные аппараты. Область применения тех или иных аппаратов определяется свойствами разделяемых смесей, производительностью и т.д.

Для проведения процесса ректификации применяют аппараты различных конструкций в основном колонного типа. По типу контактных устройств различают насадочные, тарельчатые и пленочные аппараты. Область применения тех или иных аппаратов определяется свойствами разделяемых смесей, производительностью и т.д.

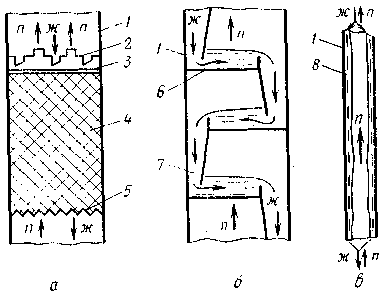

Рис. 6.9.1. Колонные аппараты основных типов:

а — насадочный; б — тарельчатый; в — пленочный; 1 — корпус аппарата; 2 — распределитель; 3 — ограничительная решетка; 4 — насадка; 5 — опорная решетка; 6 — тарелка; 7 — переточное устройство; 8 — поверхность контакта.

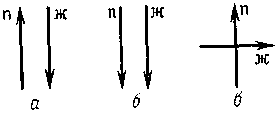

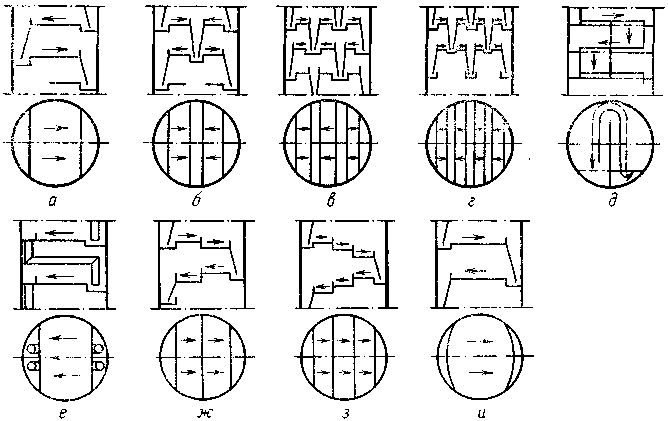

Рис. 6.9.2. Основные схемы движения потоков пара и жидкости в контактной зоне:

а — противоток; б — прямоток; в — перекрестный ток.

По способу организации относительного движения контактирующих потоков жидкости и пара различают контактные устройства с противоточным, прямоточным и перекрестноточным движением фаз (рис. 6.9.2). Независимо от схемы движения потоков в пределах отдельного контактного устройства (контактной ступени) в целом по аппарату, как правило, осуществляется противоток пара и жидкости.

Насадочные колонны нашли применение в тех случаях, когда необходимо обеспечить малую величину задержки жидкости в колонне, небольшой перепад давления, а также для малотоннажных производств. Были созданы типы насадок (кольца Палля, из просечного металла, сеток и др.), которые оказались достаточно эффективными в колоннах большого диаметра.

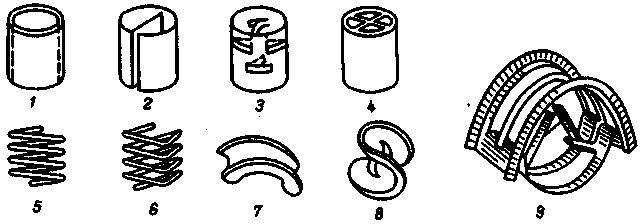

Основные типы насадок. Насадки представляют собой твердые тела различной формы, которые загружают в корпус колонны внавал или укладывают определенным образом. Развитая поверхность насадок обусловливает значительную поверхность контакта пара и жидкости. Известны многие конструктивные модификации насадочных тел, основные типы которых приведены на рис. 6.9.3.

Для заполнения насадочных колонн широко применяют кольца Рашига, изготовленные из различных материалов, что обеспечивает универсальность их практического использования. Однако кольца Рашига обладают относительно невысокой производительностью и сравнительно высоким сопротивлением. Последнее ограничивает их применение для вакуумных процессов. Созданные различные модификации колец Рашига— кольца Палля, кольца Борад и другие позволили получить лучшие рабочие характеристики, чем при кольцах Рашига.

Рис. 6.9.3. Элементы нерегулярных насадок:

1-4 – кольца Рашига, Лессинга, Палля и кольца с крестообразными перегородками; 5, 6 – круглые и трехгранные пружины; 7, 9 – керамические и штампованные металлические насадки Инталлокс; 8 – насадка Берля

В связи с необходимостью создания насадок с низким гидравлическим сопротивлением были разработаны различные варианты регулярной укладки насадочных тел, блочные насадки, а также насадки из сеток различных конструкций.

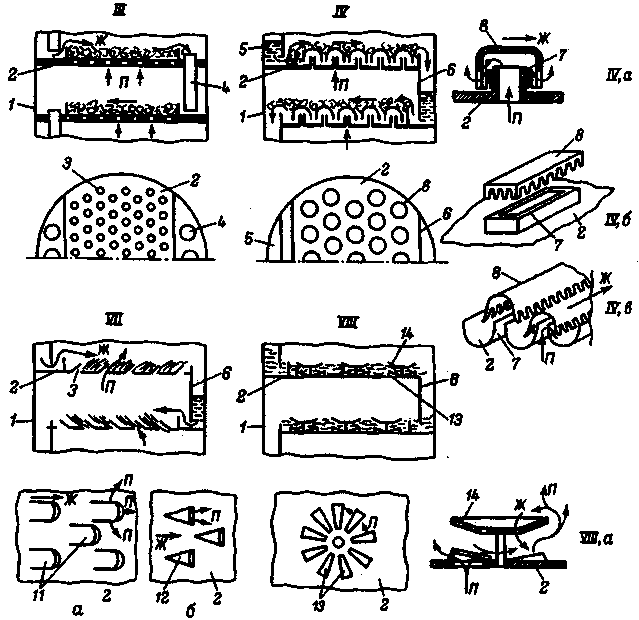

К регулярным относятся насадки, расположение элементов которых в объёме колонны подчинено определённому геометрическому порядку создающему упорядоченные каналы для прохода элементов. Примеры таких насадок показаны на рис.6.9.4.

Элементы плоскопараллельной насадки 1 могут быть выполнены из досок, стекол, металлических пластин или сетки.

Насадка Зульцера 2 состоит из перемежающихся слоев гофрированной сетки или перфорированного металлического листа, причем гофры в соседних слоях повернуты в противоположную сторону.

Насадка Гудлоу 3 (иногда ее называют насадкой Панченкова) представляет собой свернутую спираль из сетчатого чулка. В колонну такие свитые пакеты укладываются послойно. Поток пара через них проходит в щелях между сетчатыми слоями.

Наклонно-пакетная насадка 4 представляет собой прямоугольные пакеты из уложенных в них слоев чулочной сетки, которые устанавливаются под углом 45-60° друг к другу (или вертикально).

Наклонно-пакетная насадка 4 представляет собой прямоугольные пакеты из уложенных в них слоев чулочной сетки, которые устанавливаются под углом 45-60° друг к другу (или вертикально).

Рис. 6.9.4. Регулярные насадки:

1 – плоскопараллельная; 2 – Зульцера; 3 – Гудлоу; 4 – пакетная с наклонными секциями

Основными размерными характеристиками насадок являются удельная поверхность и свободный объем. Под удельной поверхностью насадки f понимают суммарную поверхность всех насадочных тел в единице объема аппарата. Единица измерения в СИ м3/м3. Чем больше удельная поверхность насадки, тем выше ее эффективность, но больше гидравлическое сопротивление и меньше производительность.

Под свободным объемом насадки ε понимают суммарный объем пустот между насадочными телами в единице объема аппарата. Единица измерения в СИ м3/м3. Чем больше свободный объем насадки, тем выше ее производительность, меньше сопротивление и эффективность. С увеличением размеров насадочных тел возрастает производительность, но одновременно снижается эффективность разделения.

Под свободным объемом насадки ε понимают суммарный объем пустот между насадочными телами в единице объема аппарата. Единица измерения в СИ м3/м3. Чем больше свободный объем насадки, тем выше ее производительность, меньше сопротивление и эффективность. С увеличением размеров насадочных тел возрастает производительность, но одновременно снижается эффективность разделения.

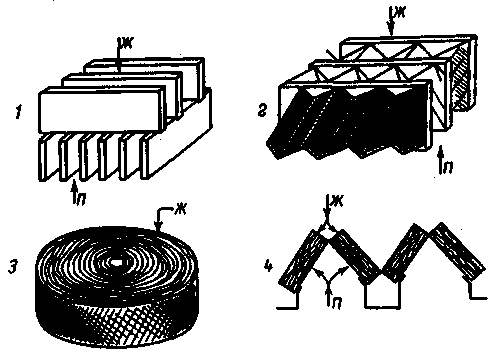

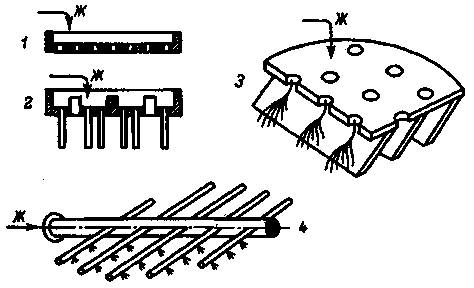

Рис. 6.9.5. Распределители жидкости:

7 – перфорированная плита; 2 – плита с патрубками; 3 – плита с наклонными отражателями струй; 4 – напорный маточник-распылитель

Чтобы предотвратить растекание жидкости к стенкам колонны, насадку загружают в колонну отдельными слоями высотой от 1,5 до 3 м. Между слоями насадки устанавливают распределители различных конструкций (рис. 6.9.5).

Насадку укладывают на опорные распределительные решетки и плиты. Свободное сечение таких устройств должно быть по возможности больше и приближаться к величине свободного объема насадки. Чтобы насадка работала эффективно, поверхность элемента насадки должна хорошо смачиваться жидкостью.

Гидравлика насадочных колонн. В зависимости от нагрузок колонны по пару и жидкости изменяется характер взаимодействия между ними, этим и определяется предельная скорость пара в насадочной колонне. При некоторых величинах паровой и жидкостной нагрузок резко увеличиваются количество удерживаемой в насадке жидкости и гидравлическое сопротивление слоя насадки. Такой режим называется захлебыванием колонны и считается верхним пределом устойчивой ее работы.

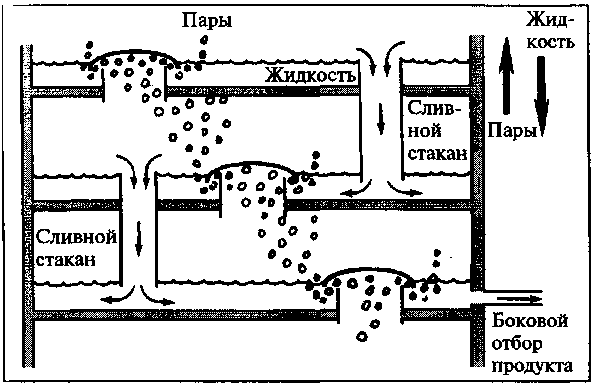

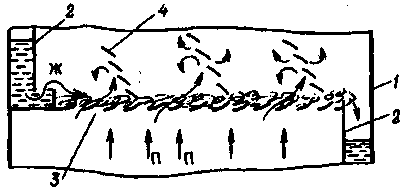

Тарельчатые колонны. В тарельчатых колоннах пар (или газ) проходит через слой жидкости, находящейся на тарелке. При этом пар дробится на мелкие пузыри и струи, которые с большой скоростью движутся в жидкости. Образуется газожидкостная система, которую называют пеной. Работа тарельчатой колонны показана на рисунке.

Тарельчатые колонны. В тарельчатых колоннах пар (или газ) проходит через слой жидкости, находящейся на тарелке. При этом пар дробится на мелкие пузыри и струи, которые с большой скоростью движутся в жидкости. Образуется газожидкостная система, которую называют пеной. Работа тарельчатой колонны показана на рисунке.

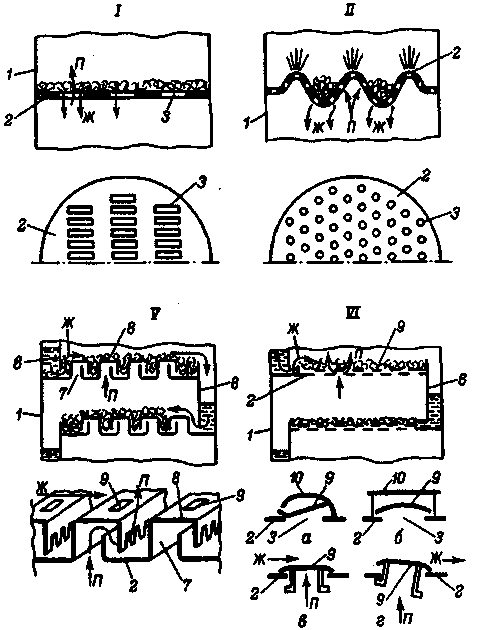

Рис. 6.9.7. Основные типы ректификационных тарелок:

I – решетчатая провальная; II – сетчатая провальная; III – ситчатая перекрестноточная; IV – колпачковая (а, б, в - капсюльный, туннельный и желобчатый колпачки); V – из S-образных элементов; VI - клапанная (а, б, в, г); VII – струйная (а, б); VIII - вихревая (а -устройство вихревого элемента); 1 – корпус колонны; 2 – полотно (основание) тарелки; 3 – отверстия для прохода паров; 4 – переливные трубы; 5 – сливные сегментные карманы; 6 – сливные пластины (перегородки); 7 – паровые патрубки; 8 – колпачки; 9 – клапаны; 10 – ограничители подъема клапана; 11, 12 – фасонные отгибы полотна тарелки; 13 – просечки вихревого элемента; 14 – отражатели (п и ж – направления движения пара и жидкости)

Основные конструкции ректификационных тарелок показаны схематично на рис. 6.9.7.

Простейшая из них – решетчатая провальная тарелка (рис. 6.9.7, I), полотно которой имеет геометрически упорядоченные ряды щелей (размерами примерно 10 x 150 мм), через которые вверх проходит пар, барботируя через слой жидкости на тарелке, и через которые часть избыточной жидкости стекает (проваливается) струями на нижележащую тарелку.

Такая тарелка очень чувствительна к изменению нагрузки по жидкости, при изменениях которой от расчетной на 20-30% тарелка может либо захлебнуться, либо не удерживать на полотне слой жидкости. Такой же эффект будет иметь место и при колебаниях нагрузки по парам.

Дырчатая волнообразная тарелка (рис. 6.9.7, II)является усовершенствованной решетчатой. Полотно ее имеет не щели, а отверстия диаметром 10-15 мм. Профиль полотна в разрезе – синусоидальный. Это позволяет разделить зоны преимущественного прохода пара (верхние изгибы тарелки) и стока жидкости (нижние изгибы полотна тарелки). Слой жидкости на тарелке удерживается выше верхних изгибов, и потому пар барботирует через этот слой. Тарелка рассчитана на колонны малого диаметра и применяется в колоннах стабилизации бензина и разделения углеводородных газов.

Обе тарелки (I и II на рис. 6.9.7.) являются провальными, и колонна с такими тарелками работает в режиме противотока пара и жидкости. Остальные из показанных на рис. 6.9.7 тарелок являются перекрестноточными, т.е. жидкость на них движется не навстречу потоку пара, а перпендикулярно или под углом, близким к прямому.

В зависимости от величины жидкостной нагрузки переток ее с тарелки на тарелку осуществляется одним, двумя и более потоками (рис. 6.9.8).

Рис. 6.9.8. Схемы потоков жидкости на тарелках с переливными устройствами:

а – однопоточная; б – двухпоточная; в – трехпоточная; г – четырехпоточная; д – с кольцевым движением жидкости; е – с однонаправленным движением жидкости на смежных тарелках; ж, з – каскадного типа; и – с серповидной сливной перегородкой.

Простейшей из тарелок такого типа является ситчатая (дырчатая) перекрестно-точная тарелка. Полотно ее имеет отверстия диаметром 4 – 12 мм по всей площади, кроме двух противоположных сегментов, где находятся сливные трубы. Эти трубы приподняты над полотном тарелки на высоту 20–40 мм (высоту слива – высоту барботажного слоя жидкости на тарелке), а другим (нижним) своим концом не доходят до полотна тарелки также на 30–50 мм. Для того чтобы поток пара не попадал в сливную трубу, нижний ее конец погружен в слой жидкости высотой не более 50 мм, создаваемый подпорной планкой перед перфорированной частью тарелки. Образующийся при этом гидрозатвор не позволяет парам попадать в сливную трубу. Переливное устройство может быть не только в виде сливных труб, но и в виде сегментной перегородки (IV, рис. 6.9.7), отсекающей от парового пространства сегментный объем, через который жидкость переливается с одной тарелки на другую.

В сливных трубах (или сегменте) уровень жидкости обычно выше уровня на нижележащей тарелке на величину, уравновешивающую гидравлическое сопротивление тарелки. Поэтому расстояние между тарелками не может быть меньше, чем этот столб жидкости в сливном устройстве.

С другой стороны, расстояние между тарелками (шаг тарелок) реально устанавливают с учетом следующих факторов:

· сепарации брызг жидкости из парового потока, выходящего из барботажного слоя, и сокращения за счет этого уноса жидкости на вышележащую тарелку;

· возможности доступа человека в межтарельчатое пространство при ремонте и осмотре тарелок.

Исходя из этих условий нормативными документами установлен шаг тарелок в зависимости от диаметра колонны от 300 до 900 мм.

Ситчатые тарелки (см. рис. 6.9.7, III) используют в колоннах небольшого диаметра (до 2,0-2,5 м). В настоящее время часто используются варианты ситчатых тарелок, полотно которых выполнено из просечно-вытяжного листа. Поток паров, проходя через такое полотно, отклоняется от вертикали и на выходе из барботажного слоя направлен под углом 40-60° к горизонтали. Чтобы интенсифицировать работу тарелки на пути выходящего из барботажного слоя пара, наклонно устанавливают отбойные элементы, изготовленные из того же просечного листа. Ударяясь об эти элементы, парожидкостная смесь сепарируется: жидкость пленкой стекает по элементу вниз, в зону барботажа, а пары через щели проходят в межтарельчатое пространство. Такие тарелки имеют очень малое гидравлическое сопротивление (0,1-0,2 кПа) и обеспечивают достаточно высокую эффективность массообменных процессов.

Рис. 6.9.9 Схема работы полотна тарелки из просечного листа:

Рис. 6.9.9 Схема работы полотна тарелки из просечного листа:

1 – корпус колонны; 2 – стенки сливного кармана; 3 – полотно тарелки; 4 – отбойные элементы из просечного листа

Недостаток таких тарелок (как и других вариантов ситчатой тарелки) состоит в том, что при малейшей негоризонтальности или местных выпуклостях или вмятинах полотна тарелки она работает неравномерно по всей площади – в нижележащих точках проваливается жидкость, а в вышележащих – проскакивает пар без барботажа. В результате снижается эффективность тарелки.

Одним из старейших по длительности использования и массовых до сих пор типов тарелок является колпачковая тарелка (см. рис. 6.9.7, IV) с круглыми (капсюльными) колпачками. Ее отличие от предыдущих – наличие у каждого отверстия для прохода паров патрубка 7 определенной высоты, над которыми укреплен колпачок 8 с прорезями для прохода паров по всему нижнему его краю. Такое устройство позволяет ввести поток пара в слой жидкости на тарелке параллельно ее плоскости и раздробленным на множество мелких струй. Кроме того, встречные струи от соседних колпачков, соударяясь, создают завихрения в межколпачковой зоне, в результате чего повышается эффективность тарелки. Действительно, в подавляющем большинстве случаев средний к.п.д. такой тарелки на практике оказывается наибольшим – 0,6-0,8.

Существует большое число модификаций колпачковой тарелки, различающихся устройством или формой колпачков. Три из таких модификаций показаны на рис. 6.9.7 (IV, а; IV, б и IV, в).

Первая из них – это описанная выше тарелка с круглыми колпачками. Такая тарелка универсальна, она нашла применение в различных колоннах – от колонн газоразделения до атмосферных и вакуумных. В последних она используется редко из-за большой металлоемкости тарелки, сложности изготовления и монтажа.

Вторая модификация (IV, б) – это тарелка с литыми или штампованными прямоугольными (туннельными) колпачками, использовавшаяся в 1930-40-е годы в колоннах фирмы "Фостер-Уиллер" (США) для разделения мазута на масляные фракции.

Третья модификация (IV, в) – это желобчатая тарелка, особенностью которой является отсутствие полотна тарелки. Вместо него установлены стальные желоба 2, между которыми образуются щели для прохода паров. Щели накрыты колпачками 8, имеющими по своим краям прорези, длина каждого колпачка соответствует длине щели между желобами. Жидкость движется вдоль желобов к сливу; а пары барботируют через щели колпачков.

На замену колпачковых и желобчатых тарелок в нефтепереработке в 1960-70-е годы пришли два новых типа тарелок – из S-образных элементов (V) иклапанная (VI).

Оригинальность тарелки из S-образных элементов состоит в том, что у нее полотно и колпачки образуют одинаковые элементы (в разрезе – S-образного профиля), но каждый колпачок при этом имеет прорези для прохода паров только с одной стороны, т.е. на единицу площади барботажа тарелки паровой поток вводится в жидкость меньшим (по сравнению сжелобчатой тарелкой) "фронтом" дробленых струй. В отличие от желобчатой тарелки жидкость на этой тарелке движется поперек туннельных колпачков, затапливая их.

Тарелки из S-образных элементов нашли очень большое распространение во всех колоннах, кроме вакуумных (из-за повышенного гидравлического сопротивления), благодаря малой металлоемкости, простоте изготовления (штамповка) и монтажа в сочетании с высокой эффективностью (средний к.п.д. 0,4–0,7).

Невысокая эффективность тарелок из S-образных элементов отчасти связана, с меньшей долей дробленых струй паров на единицу площади барботажа. Поэтому появилась комбинированная тарелка такого типа, у которой по верхней плоскости колпачков с шагом 100-120 мм расположены отверстия прямоугольного сечения, перекрытые клапанами, открывающимися по ходу движения жидкости. Это увеличивает барботажный эффект, снижает гидравлическое сопротивление тарелки и в результате повышает ее к.п.д.

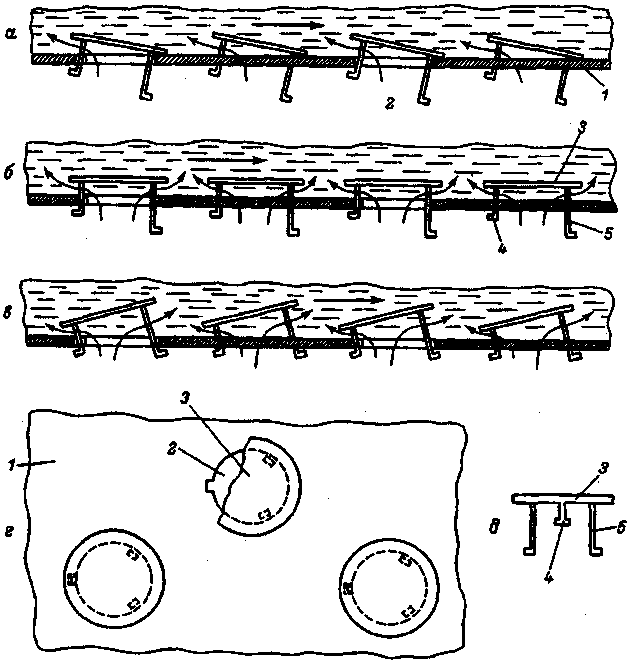

Клапанные тарелки (рис. 6.9.7, VI) по принципу устройства ближе к дырчатым, но в отличие от них позволяют регулировать проходное сечение отверстий для паров. Для этого над каждым отверстием (диаметром от 30 до 50 мм) имеется устройство (клапан), который в зависимости от количества паров под их напором приподнимается (или поворачивается) над отверстием, изменяя таким образом проходное сечение для паров.

Однако существует множество разных конструкций клапанных тарелок, различающихся устройством клапанов.

На рис. 6.9.7, VI показано 4 наиболее типичных устройства клапанов: а, б – клапаны с верхними ограничителями подъема (а – поворотный, б – тарельчатый клапан, поднимающийся вертикально); в, г – клапаны с нижними ограничителями подъема – "ножками" (в – с тремя одинаковыми по высоте ножками; г – с тремя разными по высоте ножками: одной – короткой и двумя – длинными). Клапан типа Glitch (в) поднимается вертикально под напором паров, пока отгибы его ножек не упрутся в полотно тарелки. При этом сечение для прохода паров будет максимальным, а движение паров и жидкости – строго перекрестноточным.

Рис. 6.9.10. Фрагмент секции и схема работы клапанной перекрестно-прямоточной тарелки:

Рис. 6.9.10. Фрагмент секции и схема работы клапанной перекрестно-прямоточной тарелки:

а, б, в – вид секции сбоку при малой (противоток), средней (перекрестный ток) и повышенной (прямоток) нагрузке тарелки по парам соответственно; г – вид клапанов сверху; д – вид клапана со стороны короткой ножки; 7 – полотно тарелки; 2 – отверстий для клапанов; 3 – клапаны; 4 – короткие ножки; 5 – длинные ножки (стрелками показаны направления движения жидкости и паров)

Клапан с разными ножками (рис. 6.9.10) вначале под действием потока пара поднимается со стороны короткой ножки (так как центр тяжести такого клапана смещен в сторону длинных ножек) до тех пор, пока она упрется в полотно. В этом положении (рис. 6.9.10, а) поток паров вводится под углом к плоскости тарелки навстречу движущемуся потоку жидкости, т.е. тарелка работает в противоточном режиме. При последующем увеличении количества паров клапан поднимается со стороны длинных ножек (точнее, поворачивается вокруг точки упора – короткой ножки), и когда плоскости клапана и полотна тарелки становятся параллельными (положение "б" на рис. 6.9.10), тарелка, как и в случае с клапаном Glitch, работает в режиме перекрестного тока жидкости и паров. Если количество паров продолжает расти, то клапан поворачивается вокруг точки упора дальше и, в конце концов, упирается в полотно всеми тремя ножками ("в" на рис. 6.9.10), принимая наклонное положение, при котором большее проходное сечение для паров расположено по ходу жидкости, т.е. тарелка работает в этом случае как прямоточная.

Клапанные тарелки сочетают в себе ряд преимуществ (малая металлоемкость, простота сборки, равномерный барботаж в широком интервале нагрузок по пару и жидкости и др.), которые позволили им стать самым распространенным типом тарелки, начиная с 1970-х годов и до настоящего времени. Эти тарелки применяют практически во всех типах колонн нефтепереработки – от газоразделительных до вакуумных.

Струйные тарелки (рис. 6.9.7, VII) представляют собой полотно толщиной 3-5 мм, в котором выштампованы отверстия различной конфигурации с отгибом лепестков под определенным углом. Наиболее типичные варианты таких тарелок показаны на рисунке: а – с отогнутыми лепестками в виде прямоугольников с округленными углами, б – в виде конусных выпуклостей (типа "суфлерской будки") с отверстиями в одну сторону. Барботаж на таких тарелках происходит в режиме перекрестно-прямоточного тока, при котором динамическая энергия потока пара используется для интенсификации движения жидкости по тарелке.

Струйные тарелки рассчитаны на применение в тех случаях, когда нагрузка колонны по потоку паров достаточно высока, поэтому они нашли большее применение в колоннах газоразделения. За счет ввода паров в слой жидкости под углом к плоскости тарелки унос капель жидкости на вышележащую тарелку значительно ниже, чем у перекрестноточных тарелок.

Вихревая тарелка (рис. 6.9.7, VIII) – пример тарелки с интенсивным смешением пара и жидкости на тарелке при пониженном уносе капель с нее. На полотне такой тарелки в окружностях диаметром 100-120 мм выштампованы в радиальных направлениях отверстия с отогнутыми лепестками (VIII, а), а по центру этих окружностей на шпильках установлены отбойные чашечки такого же диаметра (100-120 мм), в дне которых расположено 6–8 отверстий диаметром 5–6 мм. Такие вихревые элементы на полотне располагаются в шахматном порядке с шагом 140-180 мм.

Поток пара, проходя через просечки под углом 40-60° к плоскости тарелки, завихряется в смеси с жидкостью, текущей по полотну тарелки, и эта парожидкостная смесь, ударяясь об отбойные чашечки, сепарируется над ними. Поток паров идет далее в межтарельчатое пространство, а основная часть жидкости выпадает в чашечки и через отверстия в них стекает вновь в зону завихренного барботажного слоя.

Такая тарелка в опытных масштабах показала малое гидравлическое сопротивление, сочетающееся с высокой массообменной эффективностью, что отвечает основным требованиям для тарелок вакуумных колонн.

Для всех рассмотренных типов тарелок факторами, определяющими область их применения и эффективность работы, являются:

· гидравлическое сопротивление;

· равномерность и интенсивность барботажа по площади тарелки;

· диапазон нагрузок по пару и жидкости, в котором тарелка работает нормально (без провала жидкости и интенсивного уноса капель).

Дата добавления: 2016-12-16; просмотров: 22605;