Структурное изменение кристаллической решетки

при охлаждении чистого железа

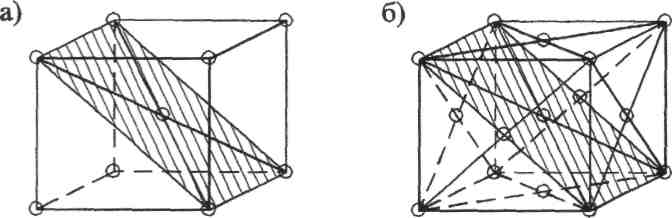

Структура малоуглеродистой стали зависит от температуры нагрева. Температура плавления чистого железа 1535°С. При охлаждении ниже 1535°С в процессе кристаллизации образуется δ-железо с объемно-центрированной кристаллической решеткой (рис.1, а).

При температуре 1400°С, когда железо находится в твердом состоянии, в процессе охлаждения происходит новое превращение: из δ-железа образуется γ-железо с гранецентрированной кубической решеткой (рис.1, б).

При температуре 910°С кристаллы с ГЦК (γ-Fe) вновь при охлаждении превращаются в объемно-центрированные (α-железо) и это состояние сохраняется до комнатной и отрицательной температур.

|

| δ -железо γ -железо |

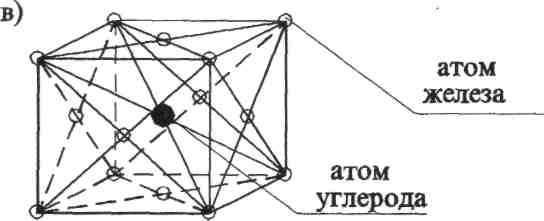

Аустенит

Рис.1. Изменение кристаллической решетки железа:

а - объемно-центрированная кристаллическая решетка;

б, в - гранецентрированная кристаллическая решетка

Структурное изменение кристаллической решетки при

Охлаждении стали

Температура плавления железоуглеродистых сплавов (сталь) зависит от содержания углерода. По мере увеличения содержания углерода в стали температура ее плавления снижается. При остывании ниже 1400 °С образуется твердый раствор углерода в γ-железе (аустенит), в котором атомы углерода располагаются в центре кубической гранецентрированной решетки (рис.1,в).

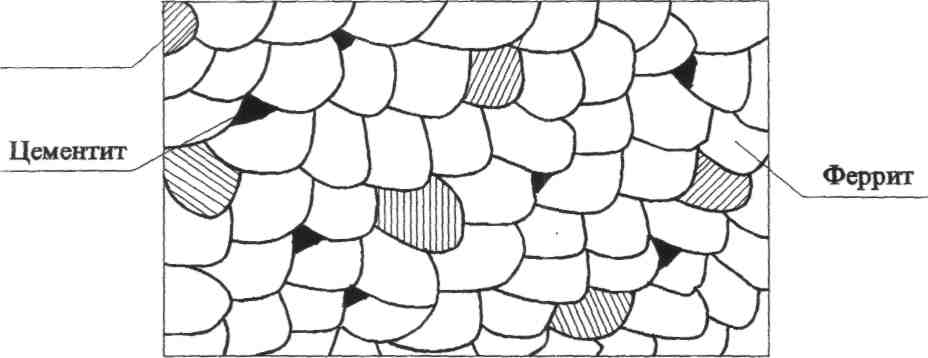

При температурах ниже 910°С из аустенита начинает выделяться феррит. По мере выделения феррита аустенит все более обогащается углеродом и при температуре 723°С превращается в перлит - смесь, состоящую из перемежающихся пластин феррита и карбида железа Fe3C (цементита).

Таким образом, структура охлажденной до комнатной температуры стали состоит из феррита и цементита, который образует самостоятельные зерна, а также входит в перлит в виде пластинок (рис.2).

Феррит весьма пластичен и малопрочен, цементит очень тверд и хрупок, перлит обладает промежуточными свойствами.

Величина зерен феррита и перлита оказывает существенное влияние на механические свойства стали (чем мельче зерна, тем выше качество стали).

|

| Перлит |

Рис.2. Фрагмент микроструктуры стали

Структура низколегированных сталей аналогична структуре малоуглеродистой стали. Повышение прочности низколегированных сталей достигается легированием - добавками, которые находятся в твердом растворе с ферритом и этим его упрочняют, некоторые из них образуют карбиды.

Основные химические элементы, применяемые

при легировании малоуглеродистой стали,

стали повышенной и высокой прочности

Углеродистая сталь обыкновенного качества состоит из железа и углерода с некоторой добавкой кремния, алюминия, марганца, меди.

Углерод (У), повышая прочность стали, снижает пластичность и ухудшает ее свариваемость. В строительных сталях его содержание находится в пределах 0.094-0.22%.

Кремний (С) повышает прочность стали, ухудшает ее свариваемость и стойкость против коррозии, является хорошим раскислителем. Его содержание в малоуглеродистых сталях до 0.3%, в низколегированных - до 1%.

Алюминий (Ю) хорошо раскисляет сталь, нейтрализует вредное действие фосфора, повышает ударную вязкость (содержание до 0.1%).

Марганец (Г) образует тугоплавкие карбиды, что приводит к повышению прочности и вязкости стали. Он служит хорошим раскислителем, снижает вредное влияние серы. В малоуглеродистых сталях его содержится до 0.64%, в низколегированных - до 1.5%. При содержании марганца свыше 1.5% сталь становится хрупкой.

Медь (Д) повышает прочность стали, увеличивает стойкость ее против коррозии. Ее содержание свыше 0.7% способствует старению стали. Повышение механических свойств низколегированных сталей осуществляется присадкой металлов, вступающих в соединение с углеродом и образующих форбиды, а также способных растворяться в феррите и замещать атомы железа. Легирующие металлы: марганец (Г), хром (X), ванадий (Ф), вольфрам (В), молибден (М), титан (Т).

Вольфрам и молибден, значительно повышая твердость, снижают пластические свойства стали; никель повышает прочность стали и ее пластические свойства.

Молибден и бор (Р) способствуют получению закалочных структур, что очень важно для получения высокопрочного проката больших толщин. После закалки и высокого отпуска сталь становится мелкозернистой, насыщенной карбидами, обладающей высокой прочностью, пластичностью и не разупрочняется при сварке.

Азот (А) способствует старению стали и делает ее хрупкой при низких температурах. Его содержание до 0.008%. В химически связанном состоянии с металлами, образуя нитриды, становится легирующим элементом, способствующимизмельчению структуры и улучшению механических свойств. Вредные примеси:

- фосфор - повышает хрупкость стали при низких температурах (хладноломкость) и снижает пластичность при повышенных;

- сера - способствует образованию трещин при температурах 800÷1000°С вследствие образования легкоплавкого сернистого железа (красноломкость).

Содержание серы ограничивается до 0.05%, фосфора до 0.04%.

Кислород действует подобно сере и повышает хрупкость стали. Водород (содержание до 0.0007%) вызывает в микрообъемах высокие напряжения, что приводит к снижению механических свойств стали.

Термическая обработка стали

Термическая обработка дает значительное повышение прочности, деформационных и других свойств стали. Под влиянием температуры, режима нагрева и остывания изменяется структура, величина зерна и растворимость легирующих элементов стали.

Простейшим видом термической обработки является нормализация - повторныйнагрев проката до температуры образования аустенита с последующим охлаждением на воздухе.

Закалка - быстрое остывание стали после нагрева до температуры, превосходящей температуру фазового превращения. При этом из аустенита образуется бейнит и мартенсит. Прочность стали повышается, пластичность снижается, а также повышается склонность к хрупкому разрушению.

Для образования желаемой структуры (регулирования механических свойств) производится отпуск закаленной стали, т.е. нагрев до определенной температуры, при которой происходит необходимое структурное превращение, и выдержка при этой температуре с последующим медленным остыванием. Таким образом получается сорбит отпуска.

Старение стали

Старение - перестройка структуры и изменение прочности и пластичности стали вследствие выделения в течение длительного времени углерода, азота и карбидов.

Старению способствуют:

а) механические воздействия и особенно развитие пластических деформаций (механическое старение);

б) температурные колебания, приводящие к изменению растворимости и скорости диффузии компонентов (физико-химическое старение, дисперсионное твердение).

При пластическом деформировании и последующем небольшом нагреве интенсивность старения резко повышается (искусственное старение).

Старение понижает сопротивление динамическим воздействиям и рассматривается как отрицательное явление. Наиболее подвержена старению кипящая сталь.

Дата добавления: 2016-12-16; просмотров: 7634;