Способы ремонта резервуаров путем их подъема или опускания

В настоящее время существует большая потребность в работах, связанных с восстановлением проектного положения крупногабаритных резервуаров. С удалением районов строительства крупных хранилищ нефти в места со слабонесущими, переувлажненными грунтами потенциально закладывается возможность развития неравномерных осадок оснований РВС. Поэтому важно разработать и научно обосновать простой и безопасный метод подъема крупногабаритных резервуаров.

В настоящее время существует несколько способов ремонта, позволяющих устранить различные виды осадок резервуаров. Все технологии можно разделить на два принципиально различных вида:

– технологии, предусматривающие опускание приподнятой части резервуара;

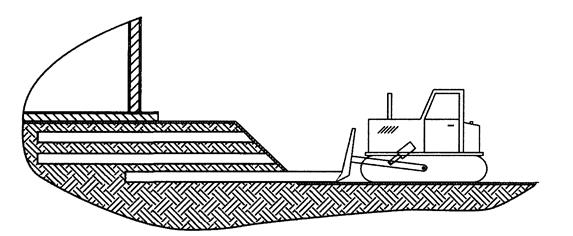

– технологии, предусматривающие подъем осевшей части резервуара. К первому типу относится метод желонок (горизонтального бурения). Суть метода поясняется на рис. 23. При помощи желонок бурятся отверстия под корпусом РВС. Диаметр желонок изменяется от 30 до 200 мм. Отверстия выполняются на нескольких уровнях по вертикали с шагом по периметру 1,25 м. После этого резервуар заполняется водой или нефтепродуктом, основание в месте ослабления отверстиями деформируется. При необходимости пробуренные отверстия разрушают воздуходувкой или струей воды.

Рисунок 23 – Способ ремонта резервуара при помощи желонок

Как отмечается в работах авторов, этим методом удается исправить осадки порядка 5 – 6 см, иногда до 10 см, но он обладает большой трудоемкостью. Приводится пример одного из ремонтов, когда было пробурено 3500 отверстий за 20 дней. Кроме того, таким способом можно исправить только осадки типа «крен».

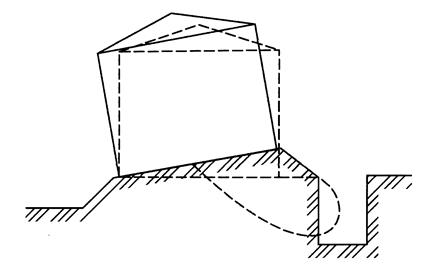

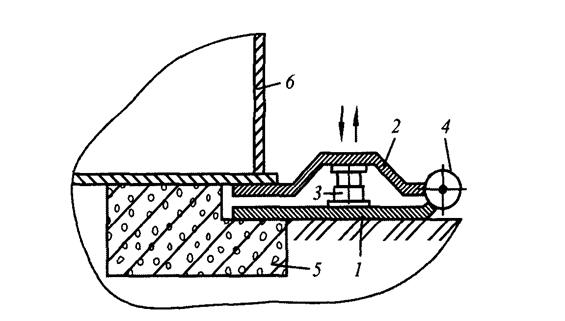

Подобный метод устранения осадки разработан в УНИ В.В. Любуш-киным. Отличие заключается в том, что для ослабления несущей способности основания используется траншея (рис. 24).При воздействии веса от заполненного резервуара происходит выдавливание грунта из-под резервуара в предварительно выкопанную траншею.

В способе, предложенном УНИ (Уфимским нефтяным институтом), на практике очень сложно следить за изменением осадки в процессе заполнения резервуара и, по-видимому, невозможно остановить быстрый рост осадок (например, при потере устойчивости массива грунта) вследствие большой инертности «нагружающего устройства». Видимо, поэтому, несмотря на очевидную простоту, данные способы широкого практического применения не нашли.

Рисунок 24 – Способ, разработанный УНИ

Следующим способом ремонта резервуаров является способ двойного днища, применение которого для реконструкции действующих резервуаров, имеющих большой крен, дало хорошие результаты. Суть метода заключается в том, что на старом днище устраивается песчаная подушка и гидроизолирующий слой, монтируется новое днище и контурная плита (окрайка днища), удаляется часть стенки между старым и новым днищем, устраняется крен резервуара, затем приваривается днище к контурной плите и последняя к стенке. Этот метод позволяет устранить крен в пределах 1/500–1/300. Недостатком метода двойного днища является большая трудоемкость и большой объем сварочно-монтажных работ. В отечественной практике этот метод также широко применяется. Самой распространенной ошибкой при реализации данного метода является жесткое закрепление старого и нового полотнища днища и «подвешивание» окрайков.

Рассматриваемые далее способы относятся к технологии, предусматривающей подъем осевшей части резервуара.

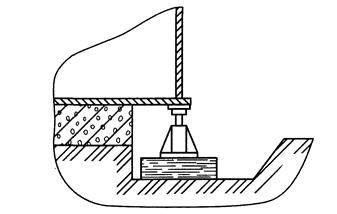

В работе предлагается поднимать резервуар при помощи воздушной подушки. Сжатый воздух закачивается в специальные скаты, закрепленные на первом поясе резервуара и под днище РВС (рис. 25).Затем в образовавшееся пространство тремя насосами закачивают специальный быстросхватывающийся раствор. Приводится пример подъема этим способом крупногабаритного резервуара диаметром 76,5 м (его масса составляла 17 МН, давление под резервуаром достигало 0,004 МПа). Автор указывает, что таким способом удавалось поднимать и перемещать довольно крупные резервуары, а после ремонта основания вновь возвращать их на проектное положение.

По сравнению с другими способами подъема преимущество этого заключается в том, что не нужно применять дополнительных мер к обеспечению прочности днища, поскольку оно равномерно поднимается вместе со стенкой. В то же время для производства работ требуется произвести дополнительную отсыпку грунта шириной 1,5–2 м, учитывая то, что диаметр резервуара составлял 76,5 м, получается значительный объем земляных работ. Для реализации проекта японскими фирмами использовались специальные материалы для скатов на основе нейлона, разнообразная строительная техника, например бетоносмесители двухковшовые с электронными дозаторами для приготовления быстросхватывающегося раствора, цементное хранилище на 600 кН с автоматическим подсчетом выдачи и многое другое. Очевидно, что применение этого способа ремонта в наших условиях крайне проблематично.

По данным компании IТАС, большая часть неравномерных осадок резервуаров в США устраняется при помощи воздушных подушек-домкратов. При этом предпринимаются дополнительные меры по обеспечению жесткости днищ. Сами подушки изготавливаются из современных высокопрочных материалов, используемых даже при производстве бронежилетов. Для нагнетания воздуха применяются обычные компрессоры.

Известен способ подъема РВС при помощи наращивания обвалования и заполнения его водой. При этом резервуар всплывает. Очевидно, что для проведения дальнейших работ по ремонту необходима специальная техника, в частности манипуляторы. Этот способ также описан японскими исследователями.

Рисунок 25 – Подъем резервуара при помощи воздушной подушки

Основным способом, применяемым как у нас в стране, так и за рубежом, является способ с использованием механических подъемных устройств.

Действующей инструкцией по ремонту резервуаров предусматривается осуществлять подъем РВС в следующей последовательности. Резервуар освобождают от нефтепродукта, пропаривают и дегазируют, после чего к стенке резервуара через 2,5–3,0 м приваривают ребра жесткости из двутавра № 20 длиной 6–8 м. Под эти двутавры подводят домкраты и осуществляют подъем. Затем производят ремонт основания и срезают ребра жесткости. Недостатками метода является большая трудоемкость подготовительных работ, обусловленная необходимостью обязательной зачистки, пропарки, приварки ребер жесткости и непосредственно сварочными работами, а в последующем и демонтажем этих ребер. Утверждается, что рассматриваемая технология разработана только для резервуаров вместимостью до 5000 м3. И несмотря на имеющиеся серьезные недостатки, этот способ является до сегодняшнего дня единственным «узаконенным» способом подъема РВС и до недавнего времени применялся для ремонта крупногабаритных резервуаров.

Существует еще один способ ремонта резервуаров, при помощи ложных штуцеров, но он разработан для малогабаритных резервуаров и для данного исследования интереса не представляет. Попытки подъема РВС-20000 в районе г. Нижневартовска привели к возникновению аварийной ситуации.

Наиболее широкое распространение получили способы подъема РВС с применением гидродомкратов грузоподъемностью от 30 до 50 тс. Все они имеют много общего, но отличаются в основном местом приложения усилия от гидродомкрата.

Наиболее полно исследованным в настоящее время является способ подъема РВС при помощи инвентарных ребер жесткости. Этот метод является модификацией способа с приваркой ребер жесткости по окружности, но по сравнению с ним существенно снижает трудоемкость подготовительных робот. Однако авторы, указывают, что в местах соединения инвентарных ребер жесткости с крюками (рис. 26),приваренными к корпусу РВС, возникает моментное напряженное состояние, которое может спровоцировать потерю устойчивости резервуара при подъеме.

Известен другой способ подъема резервуаров, при котором возле резервуара отрывают приямки, частично разрушают фундаментное кольцо, кладут шпалы (рис. 27),на которые устанавливается гидродомкрат. При этом способе требуется удаление значительной части грунта, который за годы эксплуатации уже претерпел большую осадку, кроме того, при разрушении фундаментного кольца удаляется часть арматуры и обычно, впоследствии, качественно восстановить его не удается. Тем не менее, этот метод довольно часто применяется, хотя, по мнению ремонтных служб, он является более опасным (были случаи вырыва домкратов), чем рассматриваемые далее.

Рисунок 26 – Способ ремонта РВС с применением инвентарных ребер жесткости

Рисунок 27 – Способ ремонта РВС с устройством приямков

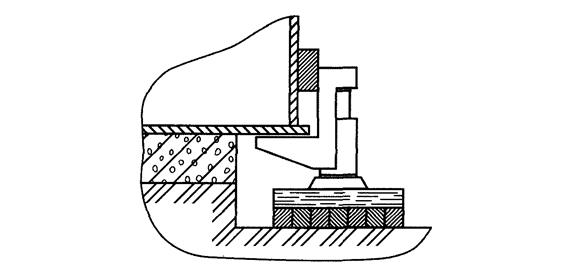

К следующей группе относятся способы с применением различных вспомогательных устройств. Способ, описанный выше, показан на рис 27.Здесь, как и в предыдущем случае, необходимо производить устройство технологического приямка. Остальные способы этого не требуют, необходимо лишь сделать небольшие углубления в фундаментном кольце для установки подъемных устройств. Автором настоящего исследования запатентована одна из разновидностей подобного устройства. На рис. 28показано устройство, которое использовалось при подъеме РВС-20 ООО на ЛПДС «Кондак. В данном случае были использованы гидродомкраты грузоподъемностью 2 МН. При включении одного гидродомкрата произошла местная потеря устойчивости стенки, поскольку к тому времени не были решены вопросы о порядке включения и расстановки гидродомкратов при подъеме.

Рисунок 28 – Способ ремонта РВС с применением подставок-подъемников

Рисунок 29 – Устройство для подъёма РВС

Наибольшее применение практике ремонта крупногабаритных резервуаров нашел способ, разработанный при участии УМН ЗиСЗС . Подъемник типа «ножницы» подводится под стенку резервуара в небольшое углубление, выполненное в фундаментном кольце, и производится подъем одновременно всеми установленными домкратами (рис. 30).Подъем обычно продолжается от 2 дней до недели. После чего под днище производится подбивка и резервуар опускают, затем выполняют гидроиспытания и дефектоскопию. Принцип работы устройства схематично показан на рис. 31.Существенным преимуществом метода является то, что перед проведением ремонтных работ не требуется зачистка и пропарка резервуара, поскольку отсутствуют огневые работы.

Рисунок 30 – Устройство «ножницы»

Рисунок 31 – Способ подъема peзервуара устройством «ножницы»:

1– неподвижная часть подъемника; 4–ось вращения; 2– подвижная часть подъемника; 5 – железобетонное кольцо; 3– домкрат; 6– стенка резервуара

Несмотря на, казалось бы, очевидные преимущества последнего способа, нередко происходят различные аварии при его практической реализации. Наиболее часто образуются трещины в днище, уторном шве и фундаментном кольце РВС. Наиболее часто встречающимся дефектом, который появляется в процессе некачественной подбивки, а выявляется уже па этапе гидроиспытании резервуара, является разрушение нахлесточного шва между полотнищем днища и окрайкой.

В зарубежных публикациях более сдержанно относятся к способам ремонта при помощи гидродомкратов, поскольку видят в них ряд трудно разрешимых проблем. Так, в работах некоторых авторов указывается, что подъем резервуаров большого объема домкратами для последующего устранения их неравномерной осадки представляется невозможным. Причины этого авторы видят в необходимости усиления днища резервуара, они считает, что обойтись без армирования днища невозможно. В других работах авторы полагают, что ремонт резервуара нередко, напротив, может привести к опасности увеличения деформаций металлоконструкций резервуара, при условии, что необходимо добавить, что нормативно-техническая документация допускает подъём резервуаров при помощи различных грузоподъемных механизмов: подъемных кранов или трубоукладчиков. Закрепление чаще всею производился за стенку РВС через ложные штуцера. Область применения данных технологий в документах не оговаривается, хотя разработаны они для резервуаров объемом менее 5000 м3. Попытки использования данных технологий при ремонтах крупногабаритных резервуаров практически всегда приводили к возникновению аварийных ситуаций, поэтому в данной работе они не рассматриваются.

Для исправления резервуаров, оболочка которых претерпела деформации, превышающие установленные стандартами нормы, применяют различные методы. При строительстве некоторых крупных нефтебаз и хранилищ работы по исправлению резервуаров стали частью технологии их строительства. Обычно такие работы выполняют после проведения гидравлических испытаний и обжатия основания после глубинного водопонижения и т.п., а также в порядке планового ремонта и при развитии опасных неравномерных осадок основания в эксплуатационный период.

Подобные работы сопровождаются ремонтом несущего слоя основания или заменой части фундамента, пришедшего в негодность. В большинстве

Специальная методика комплексного ремонта фундамента и исправления оболочки резервуара разработана в Японии. Она обеспечивает подъем на значительную высоту (1,7 м) всей стенки или большей ее части с тем, чтобы краевые участки фундаментов были доступны для людей и механизмов. Для обеспечения оптимальных условий работы подъемники размещают с шагом до 2 м. При этом применяют средства синхронизации работы подъемников, представляющие собой единую гидравлическую систему управления ими. Скорость подъема определяется проектом и выдерживается с помощью автоматики. Ремонтные работы на практике выполняются по специальным проектам, при разработке которых учитываются тип фундамента и резервуара, его вместимость, степень неравномерности осадки основания. В результате по этим данным выбирают подъемное оборудование, определяют число опор и порядок их размещения в плане, а также выполняют расчет напряжений в оболочке в зависимости от расстояния между подъемниками. При необходимости разрабатывают способ усиления конструкций резервуара, его фундамента и основания.

Перед началом восстановительных работ резервуар промывают, демонтируют трубопроводы, устанавливают заглушки и удаляют все вспомогательное оборудование. Вокруг резервуара освобождают пространство шириной не менее 2.5 м. Опоры подъемников устанавливают на бетонных фундаментах, а подъемники закрепляют анкерными болтами. С внешней стороны устанавливают опорные выступы, строительные леса и подъемники. Подъемники устанавливают строго вертикально. Затем устанавливают насосную систему, пульт управления, клапаны и стойки, прокладывают электрокабели и трубопроводы между устройствами, обеспечивающими равномерный подъем, крепят измерительные приборы, позволяющие регистрировать высоту подъема и опускания резервуара, а также его горизонтальность. После этого резервуар поднимают за счет повышения давления в гидросистеме и регулярно контролируют осадку опор и подъемников, а также измеряют напряжения в точках опор резервуара. Такой же тщательный контроль производится при опускании резервуара после усиления основания.

Эта методика успешно применялась при восстановлении нефтяного резервуара вместимостью 10 тыс. м3 (высота 22,7 м, диаметр 22,4 м, масса конструкций 270 т). Для подъема использовали 36 подъемников с максимальной грузоподъемностью 25 т. расположенных на расстоянии 2 м друг от друга. Работы выполнялись в соответствии с японскими нормами по технике безопасности при проведении восстановительных работ, связанных с подъемом и опусканием нефтяных резервуаров, получивших неравномерную осадку.

Большие восстановительные работы, но обеспечению нормальной работы резервуара вместимостью 24 тыс. м3 для аммиака были проведены в Индии. Резервуар имел диаметр 41,6 м и высоту 17,4 м. Железобетонные набивные сваи диаметром 50 см изготовлены по методу «Франки» с помощью извлекаемой обсадной трубы, погружавшейся до глубины ЗЛД—34,7 м. Вдоль восьми концентрических окружностей располагалось 217 свай с расстоянием между ними в ряду, равным пяти диаметрам сваи. Верх свай был объединен гибкой плитой из армированною бетона, установленной примерно на расстоянии 1 м над поверхностью земли для обеспечения вентиляции и предотвращения повреждений, связанных с заморозками на поверхности. При толщине плиты в центре 50 см, а на периметре 40 см обеспечивался необходимый уклон от центра к периферии. Проектная несущая способность свай составляла 880 Н. Сваи проходили через слой слабой морской глины толщиной 26 м и заглублялись примерно на 8 м в подстилающий слой туго-пластичной глины.

До введения в эксплуатацию резервуар был подвергнут гидравлическому испытанию водой. Предполагаемая испытательная нагрузка составляла 137,5 МП, а вода закачивалась в резервуар со скоростью, обеспечивавшей приращение нагрузки около 2,7 МП в день. При достижении нагрузки 72 МН на сваях крайнего ряда были отмечены трещины. Вода из резервуара была откачана. Измерения показали, что плита под днищем прогнулась, приняв блюдцеобразную форму, а отклонение в центре от проектного положения составило 45 см без значительных деформаций на периферии.

Последующие статические испытания показали, что несущая способность некоторых свай не превышала 180 кН, в то время как другие имели незначительную осадку даже при нагрузке 1400 кН. Резкое уменьшение несущей способности некоторых сван может быть объяснено разрывом ствола сваи при бетонировании или значительным сужением по глубине основания.

Перемещение резервуара под новый фундамент было сопряжено с высокой стоимостью работ и значительным временем на его устройство. В результате было принято предложение, предусматривающее проведение ремонтных работ с частичной компенсацией фундамента и подъем деформированной плиты ростверка с восстановлением ее первоначальной конфигурации.

Подъем плиты осуществлялся несколькими этапами. Плиту временно поддерживали с помощью стальной рамы, которую закрепляли ниже уровня выреза. Все сваи, за исключением свай крайнего ряда, разрезали для введения гидравлических и винтовых домкратов. Арматурные стержни разрезали и отгибали, а верхнюю и нижнюю поверхности вырезанной части сваи выравнивали с помощью раствора. В вырезанную часть сваи вставляли деревянные прокладки и три домкрата – два винтовых грузоподъемностью 120 кН и один гидравлический грузоподъемностью 300 кН. После этого поддерживающие стальные рамы убирали. Расстояние между винтовыми домкратами было достаточным для установки между ними гидравлического домкрата. Подъем выполняли с помощью гидравлических домкратов, а регулировку винтовых домкратов проводили после каждой операции подъема. Подъем лонной плиты контролировали нивелиром, установленным на жестко фиксированной деревянной платформе. Кроме того, постоянно проводили измерение расстояний между поверхностями зазора, вырезанного в сваях.

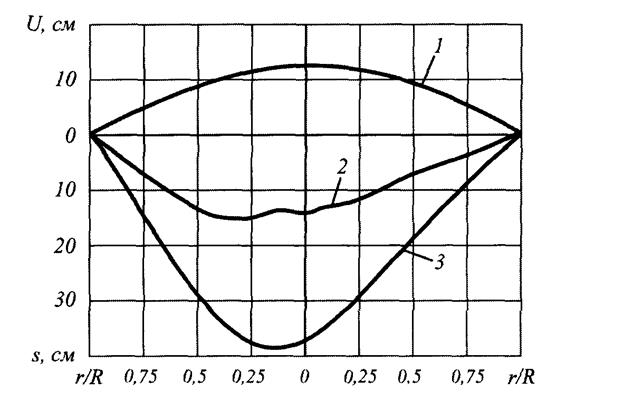

Таким образом, для достижения проектного подъема непрерывно работали 350 винтовых домкратов н 22 гидравлических домкрата грузоподъемностью 300 кН и выше. За первый час работы подъем был осуществлен примерно на 2 см. Полный подъем в центре (на 55 см) был достигнут за 10 дней. В течение этого времени производилось наблюдение за уровнем донной плиты, и ее последовательный подъем на разных стадиях представлялся в графической форме (рис. 32).

Рисунок 32 – Положения плиты ростверка:

1 – после подъема; 2– промежуточное; 3 – после гидроиспытаний

После завершения подъема домкраты убирали, а на их место в зазоре сван плотно забивали стальную таврообразную плиту.

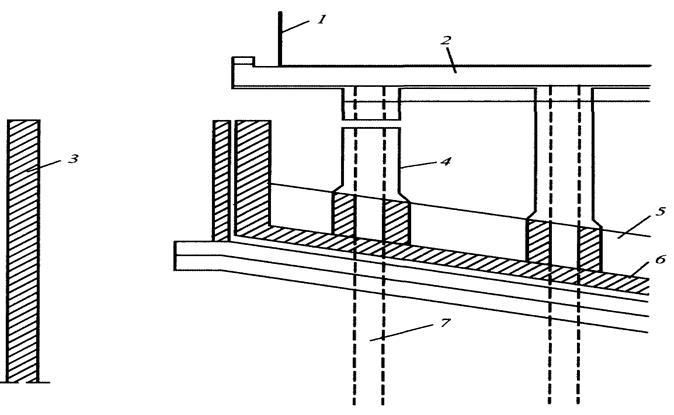

Для увеличения жесткости подземной конструкции и уменьшения осадки был сооружен дополнительный фундамент диаметром 42.5 м. глубиной около 5 м. Фрагмент такого фундамента в разрезе приведен на рис.33.

Поскольку сван внешнего ряда имели высокую несущую способность и незначительные осадки при нагрузке 880 кН в отличие от свай внутренних рядов, они были изолированы от дополнительного фундамента с помощью кожухов, что позволяло им работать отдельно. Такая система, по мнению авторов работы, давала возможность дополнительному фундаменту саморегулироваться при осадке.

При повторном испытании водой до нагрузки 50 МН существенных осадок фундамент не испытывал. В центре резервуара полные осадки плиты ростверка и дополнительного фундамента были почти равными. Однако на периферии осадки дополнительного фундамента превышали осадки соответствующих точек плиты ростверка. Очевидно, это было связано с работой кожухов, допускающих свободное движение свай крайнего ряда относительно дополнительного фундамента. При загружении до нагрузки 11,4 МН максимальная разность осадок в различных точках дополнительною фундамента составляла 23 мм, а его максимальный наклон был равен 1/1130. Максимальная разность осадок в различных точках дополнительного фундамента составляла 23 мм, а его максимальный наклон был равен 1/1130. Максимальная разность осадок в различных точках плиты составляла 34 мм, а осадка по периметру резервуара изменялась от 63 до 90% осадки ее в центре. Состояние основания и фундамента резервуара было признано нормальным, и в дальнейшем он был введен в эксплуатацию и заполнен жидким аммиаком.

Рисунок 33 – Усиление свайного фундамента резервуара

1 – резервуар; 2 – плита ростверка; 3 – кольцевая стена в грунте; 4 – кожух из монолитного бетона; 5 – железобетонное ребро дополнительной плиты; 6 – торкретбетон;

7 – свая

Дата добавления: 2016-12-09; просмотров: 6571;