Основные конструкции контактных соединений

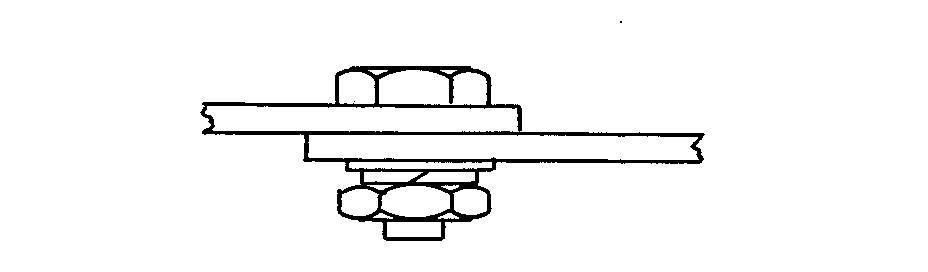

Соединительные контакты в аппаратах обычно выполняются болтовыми или паяными. Плоские проводники соединяются непосредственно болтами, круглые могут предварительно расплющиваться или для их соединения применяются наконечники. Болтовые соединения должны иметь минимальное число деталей, через которые протекает ток. Необходимо предусмотреть возможность их дополнительной подтяжки. В ряде случаев применяются сочетания клепаного соединения с пайкой. Пример болтового соединения показан на рис. 1.4. Конструкций раз мыкающихся коммутирующих

| контактов очень много. Их можно разделить на несколько групп. Клиновые или врубные контакты. Они применяются в рубильниках и предохранителях. При небольших токах контактное нажатие создается за счет упругих свойств материала стойки. При больших токах – |  Рис. 1.4. Конструкция неразмы-

кающегося контактного

соединения Рис. 1.4. Конструкция неразмы-

кающегося контактного

соединения

|

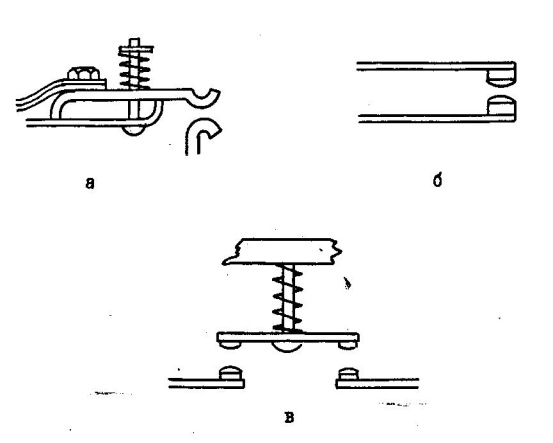

за счет специальных пружин. Контактная поверхность может быть линейной, как показано на рис. 1.5, а, б, или плоскостной, как на рис. 1.5, в. Разновидностью клинового контакта является розеточный.

а б в

Рис. 1.5. Конструкция контактов рубящего типа

а б в

Рис. 1.5. Конструкция контактов рубящего типа

|

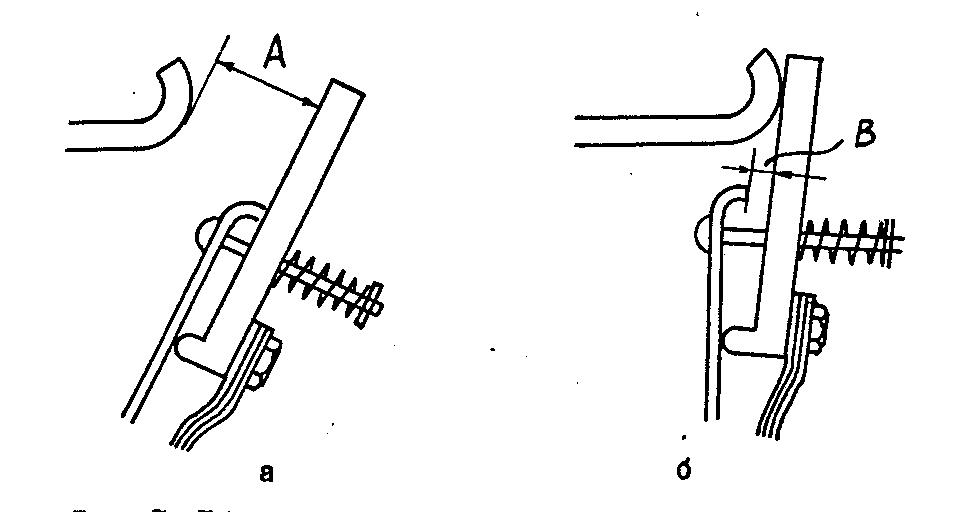

Стыковые контакты пальцевого типа находят наибольшее применение. Контактные поверхности линейные, как на рис. 1.6, а, или точечные, как на рис. 1.6, б, в. Контактные нажатия при больших токах осуществляются цилиндрическими пружинами, а у слаботочных контактов – плоскими пружинами, которые одновременно являются токоподводами (рис. 1.6, б). Пальцевые контакты выполняются с перекатыванием, что позволяет сохранять рабочую поверхность в хорошем состоянии. Первоначальное касание и размыкание контактов происходит при этом в одной точке или по одной линии, а при включенном состоянии контакты соединены в другой точке или по другой линии. Общим недостатком пальцевых контактов является наличие одного разрыва, что требует значительных контактных зазоров, а также необходимость гибкого токоподвода к подвижному контакту.

Стыковые контакты мостикового типа (рис. 1.6, в) имеют двойной разрыв и не требуют гибкого токоподвода. Однако их недостатком является наличие двойного переходного сопротивления. Эти контакты чаще применяются в цепях с относительно небольшими токами. Скользящие контакты выполняются чаще всего пальцевого типа. Наиболее часто из-за сильного механического износа рабочие части контактов – сухари крепятся к основанию контакта болтами и могут быть легко заменены. В процессе

эксплуатации контактных соединений необходимо контролировать их исправное состояние.

пальцевого типа |

Рис. 1.7. К определению раствора и провала контактов Рис. 1.7. К определению раствора и провала контактов

|

При этом пользуются некоторыми параметрами. Кратчайшее расстояние между контактными поверхностями разомкнутых коммутирующих контактов называется раствором (на рис. 1.7 раствор обозначен А). Величина раствора выбирается из условия гашения малых токов. После замыкания контактов раствор выбирается полностью. Поскольку подвижный контакт соединен с удерживающей его деталью с помощью контактной пружины, после замыкания контактов удерживающая деталь продолжает двигаться до упора, сжимая контактную пружину. Расстояние, на которое мог бы переместиться подвижный контакт, если бы не было неподвижного, называется провалом. Величина провала определяет величину запаса на износ контакта при заданном числе срабатываний. Контролируется провал зазором В (см. рис.1.7): как только этот зазор достигнет минимума, подвижный контакт и сухарь неподвижного надо заменить.

Существенным параметром является контактное нажатие, то есть сила, сжимающая контакты в точке их соприкосновения. Различают начальное нажатие F0в момент первого соприкосновения, когда провал равен нулю, и конечное Fк – при полном провале. Эти усилия могут быть определены по выражениям

F0 = cΔl1: Fк = F0 + cΔl2, (1.2)

где с – жесткость контактной пружины;

Δl1 – величина первоначального сжатия пружины;

Δl2 – дополнительное сжатие при выборе провала.

По мере износа контактов уменьшается провал и снижается Fк, что может привести к нарушению надежности работы контактного соединения.

К материалам контактов предъявляются разные требования:

1. Достаточная твердость и механическая прочность.

2. Высокая электро- и теплопроводность.

3. Устойчивость против коррозии.

4. Слабые окисные пленки, имеющие высокую электропроводность.

5. Высокая температура плавления и испарения.

6. Хорошая обрабатываемость.

7. Низкая стоимость.

Для соединительных контактов применяются в основном медь, алюминий, сталь. Медь является наиболее благоприятным материалом, как по механическим, так и по электрическим свойствам. Алюминий имеет меньшую прочность, большее сопротивление, но он дешевле. Сталь обладает высокой механической прочностью, но имеет более высокое сопротивление и поэтому применяется только в цепях с малыми токами.

Для коммутирующих контактов материалы более разнообразны. Для слаботочных контактов применяют медь и ее сплавы, серебро, золото, платину, вольфрам, реже молибден, никель. Серебро обладает хорошей тепло- и электропроводностью, окисная пленка мало изменяет сопротивление контакта.

Золото и платина вообще не образуют окисных пленок и обладают малым переходным сопротивлением, но они дороги и применяются только в особо ответственных случаях. Вольфрам при большой твердости и высокой температуре плавления весьма износоустойчив.

Для контактов, работающих при больших токах, применяют медь и ее сплавы, твердые и тугоплавкие металлы и их сплавы: вольфрам-молибден, вольфрам-платина и др. В качестве сильноточных коммутирующих контактов находят применение металлокерамические материалы, представляющие собой смесь двух материалов, полученную спеканием их порошков или пропиткой порошка одного расплавом другого. Такие соединения обладают большой твердостью, малым электрическим износом, но имеют несколько более высокое сопротивление. Часто контакты из более дешевых материалов покрывают слоем более дорогих, имеющих лучшие свойства. Так, медные контакты серебрят, стальные – лудят. При этом снижается переходное сопротивление и увеличивается их срок службы.

Дата добавления: 2021-03-18; просмотров: 717;