Прочность твердого тела

При производстве строительных материалов и изделий мы практически всегда сталкиваемся с проблемой перемешивания и формования различных ингредиентов. Как для перемешивания, так и для формования зачастую необходимо измельчить материал до заданного размера частиц. Более того, на практике было замечено, что процесс превращения продукта в готовое изделие идёт быстрее для более мелких частиц и прочность конечного изделия тоже возрастает при более тонком измельчении исходных составляющих. Таким образом, практически во всех сферах строительного производства мы сталкиваемся с задачей измельчения твёрдых тел. Возникает вопрос какие физические и механические параметры вещества влияют на его прочность и способность к измельчению.

Как мы знаем из курса “Сопротивление материалов” при небольших нагрузках материал испытывает небольшие деформации, которые пропорциональны напряжениям: закон Гука (область а). При дальнейшем увеличении напряжений происходит пластическая деформация материала (область б), при дальнейшем увеличении нагрузок происходит разрушение (область с). Качественный вид зависимости напряжение s (нагрузка) – e деформация приведён на рисунке ниже.

|

Разрушение материала происходит только в том случае, если прикладываемые усилия превосходят некоторые критические. На процесс разрушения очень большое влияние оказывает форма образца материала и вид напряжений: сжимающая нагрузка, сдвиговое усилие или растягивающая нагрузка. Причём критическая растягивающая нагрузка может быть во много раз меньше критической сжимающей. Но при любых видах напряжений выполняется условие: нагрузка должна превышать некоторую заданную.

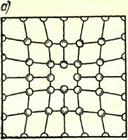

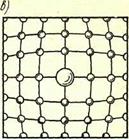

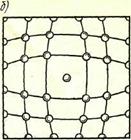

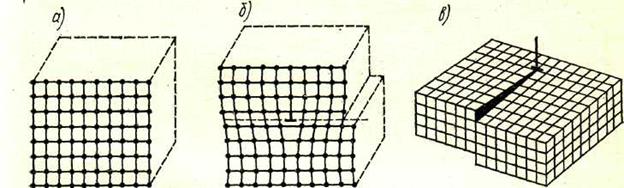

Теоретическая прочность твёрдых тел очень велика: порядка нескольких сотен ГПа. Реально же наблюдаемые пределы прочности почти в тысячу раз меньше. По современным представлениям это связано с дефектностью кристаллической решётки. Дефекты кристаллической решётки делятся на точечные (рис.1), линейные (рис.2) и двумерные –границы раздела кристаллических зёрен (рис.3). Наибольшее влияние на прочность материала, а значит и на процесс измельчения, оказывают линейные (называемые дислокациями) и двумерные дефекты (называемые границами зёрен) кристаллической решётки. Такие дефекты оказывают значительной влияние на прочность металлов, являющихся пластическими материалами.

Кроме того, на прочность твёрдого тела большое влияние оказывает наличие микротрещин в образце. Для хрупких материалов (стекло, каменные материалы, керамика) зависимость прочности от длины микротрещин имеет вид (формула Гриффитса):

P=(E*g/L)1/2 (1)

где E-модуль упругости (Па), g- поверхностная энергия (дж/м2), L- длина микротрещины(м). Опыты на хрупких материалах с очень гладкой поверхностью (когда методом химического травления залечивались микротрещины) показали, что их прочность, в самом деле, значительно превышает прочность исходных материалов. С другой стороны опыты с использованием поверхностно-активных веществ (ПАВ) показали, что воздействия ПАВ на края микротрещин приводит к значительному понижению прочности хрупких материалов. Конечно, для каждого материала имеется своё наиболее эффективно понижающее прочность ПАВ.

|

|

|

Рис.1. Атомные дефекты кристаллической решетки

Рис.2 Схемы дислокаций:

а — кристалл идеальной структуры; б — то же, с краевой дислокацией; в — то же, с винтовой дислокацией

Рис.3 Реальные твёрдые тела состоят из множества маленьких кристалликов размером 10-4-10-5 см, которые между собой очень плотно соединяются. Тем не менее, прочность границы раздела зёрен меньше чем прочность зерна.

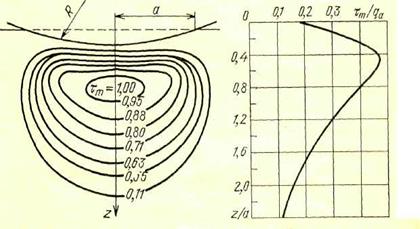

Характер разрушения более понятен из графика напряжений возникающих при ударе шара о плоскую поверхность. На левом рисунке представлены изолинии касательных напряжений (цифры около изолинии равны отношению напряжения к максимальному), которые являются основным источником образования трещин. На правом рисунке представлен график максимальных касательных напряжений в зависимости от расстояния до поверхности соударения, из которого видно, что максимальное напряжение развивается на глубине 0,4*R (R-радиус шара).

Характер разрушения более понятен из графика напряжений возникающих при ударе шара о плоскую поверхность. На левом рисунке представлены изолинии касательных напряжений (цифры около изолинии равны отношению напряжения к максимальному), которые являются основным источником образования трещин. На правом рисунке представлен график максимальных касательных напряжений в зависимости от расстояния до поверхности соударения, из которого видно, что максимальное напряжение развивается на глубине 0,4*R (R-радиус шара).

Рис.4 Линии равных максимальных касательных напряжений в плоскости осевого сечения для случая внедрения шара в упругое полупространство. На этом рисунке представлен вид сжимающих напряжений, если эти напряжения превосходят предельные нагрузки – то происходит раскалывание куска материала. Но наиболее часто разрушение материала происходит на стадии разгрузки. Сжимающие усилия переходят в растягивающие, и происходит отслоение материала на некоторой глубине под поверхностью контакта. Величина контактных напряжений при соударении твёрдых тел сильно увеличивается при увеличении скорости соударения, поэтому интенсивное измельчение происходит в высокоскоростных измельчительных аппаратах – дезинтеграторах.

Соударение шарика радиуса Rи массой mсо стенкой из того же материала называется задачей Герца. Сила взаимодействия шарика со стенкой F зависит от величины деформации материала h по закону:

F=k*h3/2 (2)

где коэффициент копределяется формулой:

(3)

(3)

E-модуль Юнга, n-коэффициент Пуассона. Максимальная сила удара равна:

(4)

(4)

где v0-начальная скорость шарика, а максимальное давление в центре контакта равно:

(5)

(5)

Из этой формулы следует, что максимальное давление возрастает с увеличением скорости соударения, но не очень быстро (почему?).

Отдельной проблемой является задача разрушения высокопластичных полимерных материалов. Так как такие материалы имеют небольшой модуль упругости (по сравнению с металлами) при обработке в металлических аппаратах они очень сильно нагреваются и начинают размягчаться и прилипать к движущимся частям измельчительных аппаратов. Это приводит к увеличению трения и к ещё большему нагреву и деструкции полимерного материала. Поэтому измельчение полимерных материалов осуществляется в ножевых дробилках (их режут, а не дробят) с интенсивным теплоотводом. Большой проблемой является тонкое измельчение полимеров, в том числе и природного происхождения, так как в этом случае трудно избежать перегрева и деструкции материала (теплостойкость полимерных материалов редко превышает 250° С). В этом случае наиболее подходящим аппаратом является вихревая мельница. Принцип её действия заключается в измельчении материала путём разгона частиц в высокоскоростном воздушном потоке, при этом достигаются большие скорости соударения частиц с преградой и в тоже время, очень хороший теплоотвод. Вихревые мельницы используются для измельчения растительного сырья и для измельчения веществ, склонных к слипанию.

Другой подход к измельчению полимерных материалов заключается в их охрупчивании. Простейший способ – замораживание, при низких температурах полимеры переходят в стеклообразное, хрупкое состояние. После замораживания полимер легко измельчается на любой дробилке. Другой метод – это обработка специальными химическими реагентами, которые придают хрупкость материалу, таким способом удаётся получить мелкодисперсные (размер частиц менее микрона) порошки целлюлозы.

Давайте дадим определение композиционного материала. Композит – это материал состоящий из различных (по физическим, химическим и механическим свойствам) структурных фрагментов. Стало понятней? Похоже, что нет. Получается, что все вещества, которые состоят из различных атомов - композиты. Но тогда нет пользы от такого определения. Давайте сузим (упростим) задачу. Попытаемся понять слово композит с точки зрения строительной механики. В композите должна быть неоднородность, но вот каков её масштаб, чтобы мы почувствовали это в практической деятельности. В строительстве материалы подвергаются в основном механическим и температурным напряжениям и вот масштаб, на котором эти напряжения существенно изменяются, и будет являться мерой измерения неоднородностей. Если неоднородности много меньше этого масштаба, то материал будет восприниматься нами как изотропная среда, которая имеет свой модуль Юнга и коэффициент Пуассона. А вот если неоднородности сравнимы по размеру с нашим масштабом, то начинается самое интересное и простая теория (сопромат) не применима. Тут начинается зоология.

Таким образом композит со строительной точки зрения – это материал размер неоднородности которого сравним с геометрическими параметрами илипространственным масштабом изменения внешних воздействий.

Антипод зоологии – арифметика: четыре аксиомы (правила) из которых выводится вся наука. Вся человеческая практика до 18 века держалась на арифметике, всё, что связано с компьютерными вычислениями – тоже арифметика

Рис. 5. Классификация композиционных материалов по виду матрицы

Одна из основных характеристик композитов прочность: на сжатие, на сдвиг, на растяжение, твёрдость (по Роквелу, по Шору, по Бринелю), износостойкость (стойкость к абразивному износу), эрозионная стойкость (воздействие быстрых пылевых потоков).

Теоретическая прочность твёрдых тел очень велика: порядка нескольких сотен ГПа. Реально же наблюдаемые пределы прочности почти в тысячу раз меньше. По современным представлениям это связано с дефектностью кристаллической решётки. Дефекты кристаллической решётки делятся на точечные (рис.1), линейные (рис.2) и двумерные – границы раздела кристаллических зёрен (рис.3). Наибольшее влияние на прочность материала, а значит и на процесс измельчения, оказывают линейные (называемые дислокациями) и двумерные дефекты (называемые границами зёрен) кристаллической решётки. Такие дефекты оказывают значительной влияние на прочность металлов, являющихся пластическими материалами.

Кроме того, на прочность твёрдого тела большое влияние оказывает наличие микротрещин в образце. Для хрупких материалов (стекло, каменные материалы, керамика) зависимость прочности от длины микротрещин имеет вид (формула Гриффитса):

P=(E*g/L)1/2 (1)

где E-модуль упругости (Па), g- поверхностная энергия (дж/м2), L- длина микротрещины(м). Опыты на хрупких материалах с очень гладкой поверхностью (когда методом химического травления залечивались микротрещины) показали, что их прочность, в самом деле, значительно превышает прочность исходных материалов.

Литература.

- Колесников Ю.В., Морозов Е.М., Механика контактного разрушения. -М: Наука, 1989- 224 с.

- Черепанов Г.П.., Механика хрупкого разрушения. -М: Наука, 1974- 640 с.

| <== предыдущая лекция | | | следующая лекция ==> |

| Основные сведения о размерах | | | Адгезия связующего и заполнителя. |

Дата добавления: 2016-12-09; просмотров: 1130;