Конструкции основных узлов и деталей центробежных насосов

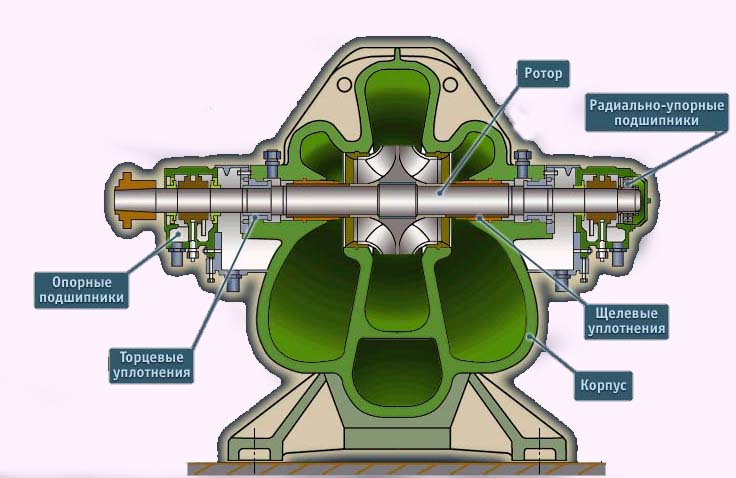

Основные элементы центробежного насоса изображены на рисунке.

Рисунок 4 – Основные элементы центробежного насоса

Основным рабочим органом центробежного насоса является свободно вращающееся внутри корпуса колесо, насаженное на вал.

Рисунок 5 – Рабочее колесо насоса типа НМ.

Различают рабочие колеса с односторонним и двусторонним входом воды, закрытые, полуоткрытые, осевого типа.

Закрытое рабочее колесо с односторонним входом воды состоит из двух дисков: переднего (наружного) и заднего (внутреннего), между которыми расположены лопасти. Диск с помощью втулки закреплен на валу насоса. Обычно рабочее колесо отливается целиком (диски и лопасти) из чугуна, бронзы или других металлов. Но в некоторых насосах применяют сборные конструкции рабочих колес, в которых лопасти вварены или вклепаны между двумя дисками.

Внутренние поверхности дисков и боковые поверхности лопастей образуют так называемые межлопастные каналы колеса, заполненные при работе перекачиваемой жидкостью.

Полуоткрытое рабочее колесо отличается тем, что у него отсутствует передний диск, а лопасти примыкают (с некоторым зазором) к неподвижному диску, закрепленному в корпусе насоса. Полуоткрытые колеса применяют в насосах, предназначенных для перекачивания суспензий и сильно загрязненных жидкостей (например, илов или осадка), а также в некоторых конструкциях скважинных насосов.

Рабочее колесо с двусторонним входом жидкости имеет два наружных диска и один внутренний диск с втулкой для крепления на валу. Конструкция колеса обеспечивает впуск жидкости с двух сторон, вследствие чего создается более устойчивая работа насоса и компенсируется осевое давление.

Колеса центробежных насосов обычно имеют шесть — восемь лопастей. В насосах, предназначенных для перекачивания загрязненных жидкостей (например канализационных), устанавливают рабочие колеса с минимальным числом лопастей (2—4).

Рабочее колесо насосов осевого типа представляет собой втулку, на которой закреплены лопасти крыловидного профиля.

Очертания и размеры внутренней (проточной) части колеса определяются гидродинамическим расчетом. Форма и конструктивные размеры колеса должны обеспечивать его необходимую механическую прочность, а также удобство отливки и дальнейшей механической обработки.

Материал для рабочих колес выбирают с учетом его коррозионной стойкости к воздействию перекачиваемой жидкости. В большинстве случаев рабочие колеса насосов изготовляют из чугуна. Колеса крупных насосов, выдерживающие большие механические нагрузки, изготовляют из стали. В тех случаях, когда эти насосы предназначены для перекачки неагрессивной жидкости, для изготовления колес используется углеродистая сталь. В насосах, предназначенных для перекачивания жидкостей с большим содержанием абразивных веществ (пульп, шламов и т. п.), применяются рабочие колеса из марганцовистой стали повышенной твердости. Кроме того, в целях повышения долговечности рабочие колеса таких насосов иногда снабжают сменными защитными дисками из абразивно-стойких материалов.

Рабочие колеса насосов, предназначенных для перекачивания агрессивных жидкостей, изготовляют из бронзы, кислотоупорных чугунов, нержавеющей стали, керамики и различных пластмасс.

Корпус насоса объединяет узлы и детали, служащие для подвода жидкости к рабочему колесу и отвода ее в напорный трубопровод. На корпусе монтируют подшипники, сальники и другие детали насоса.

Рисунок 6 – Общий вид центробежного насоса.

Корпус насосов может быть с торцевым или осевым разъемом. В насосах с торцевым разъемом корпуса плоскость разъема перпендикулярна оси насоса, а в насосах с осевым разъемом она проходит через ось насоса.

Корпус насоса включает в себя подводящее и отводящее устройства.

Подводящее устройство (подвод) — участок проточной полости насоса от входного патрубка до входа в рабочее колесо—предназначено для обеспечения подвода жидкости во всасывающую область насоса с наименьшими гидравлическими потерями, а также для равномерного распределения скоростей жидкости по живому сечению всасывающего отверстия.

Конструктивно насосы изготовляют с осевым, боковым в виде колена, боковым кольцевым и боковым полуспиральным входом.

Осевой вход характеризуется наименьшими гидравлическими потерями, однако при изготовлении насосов с таким входом увеличиваются размеры насосов в осевом направлении, что не всегда удобно конструктивно. Боковой кольцевой вход создает наибольшие гидравлические потери, но обеспечивает компактность насоса и удобное взаимное расположение всасывающего и напорного патрубков.

В насосах с двусторонним входом рабочие колеса разгружены от осевого давления, возникающего при работе насоса. В этих насосах применяют, как правило, боковой полуспиральный вход, который обеспечивает равномерное поступление жидкости в рабочее колесо.

Отводящее устройство (отвод) — это участок, предназначенный для отвода жидкости от рабочего колеса в напорный патрубок насоса. Жидкость выходит из рабочего колеса с большой скоростью. При этом поток обладает высокой кинетической энергией, а движение жидкости сопровождается большими гидравлическими потерями. Для уменьшения скорости движения жидкости, выходящей из рабочего колеса, преобразования кинетической энергии в потенциальную (увеличения давления) и уменьшения гидравлических сопротивлений применяют отводящие устройства, а также направляющие аппараты.

Различают спиральный, полуспиральный, двухзавитковый и кольцевой отводы, а также отводы с направляющими аппаратами.

Спиральный отвод — это канал в корпусе насоса, охватывающий рабочее колесо по окружности. Поперечное сечение этого канала увеличивается соответственно расходу жидкости, поступающей в него из рабочего колеса, а средняя скорость движения жидкости в нем уменьшается по мере приближения к выходу или остается примерно постоянной. Спиральный канал оканчивается выходным диффузором, в котором происходит дальнейшее уменьшение скорости и преобразование кинетической энергии жидкости в потенциальную.

Кольцевой отвод — это канал постоянного сечения, который охватывает рабочее колесо так же, как и спиральный отвод. Кольцевой отвод применяют обычно в насосах, предназначенных для перекачивания загрязненных жидкостей. Гидравлические потери в кольцевых отводах значительно больше, чем в спиральных.

Полуспиральный отвод — это кольцевой канал, переходящий в спиральный расширяющийся отвод.

Направляющий аппарат представляет собой два кольцевых диска, между которыми размещены направляющие лопасти, изогнутые в сторону, противоположную направлению изгиба лопастей рабочего колеса. Направляющие аппараты — более сложные устройства, чем спиральные отводы, гидравлические потери в них больше и потому их применяют только в некоторых конструкциях многоступенчатых насосов.

В крупных насосах иногда применяются составные отводы, представляющие собой сочетание направляющего аппарата и спирального отвода.

Вал насоса служит для передачи рабочему колесу вращения от двигателя насоса. Колеса закрепляют на валу с помощью шпонок и установочных гаек. Для изготовления валов чаще всего применяют кованые стали.

Подшипники, в которых вращается вал насоса, бывают шариковыми и скользящего трения с вкладышами. Шариковые подшипники применяют, как правило, в горизонтальных насосах. В некоторых конструкциях подшипников крупных насосов предусматриваются устройства для охлаждения и принудительной циркуляции масла. По расположению подшипниковых опор различают насосы с выносными опорами, изолированными от перекачиваемой жидкости, и насосы с внутренними опорами, в которых подшипники соприкасаются с перекачиваемой жидкостью.

Сальниковые уплотнения с мягкими набивками устанавливают в местах выхода вала насоса из корпуса для предотвращения утечек перекачиваемой под давлением жидкости. При герметизации валов, выходящих из корпусов насосов со стороны всасывания, сальниковые уплотнения одновременно предотвращают подсос воздуха, если на всасывании есть разрежение.

По принципу действия сальниковые уплотнения с мягкой "набивкой" относятся к контактным уплотнениям. Утечки уплотняемой жидкости уменьшаются с увеличением удельного нагружения контакта уплотняемых поверхностей.

Уплотнение между валом (или его защитной гильзой) и корпусом насоса в местах выхода вала достигается посредством поджатия мягкой набивки втулкой сальника. Чем больше прилагаемое усилие на втулку сальника, тем плотнее набивка прилегает к валу и тем выше удельное нагружение контакта. С увеличением удельного нагружения контакта увеличивается трение и соответственно - выделение тепла. Чрезмерный нагрев уплотнения приводит к быстрому износу мягкой набивки и защитной гильзы вала. Возникает необходимость периодически поджимать набивку или полностью ее заменять.

Признаком хорошей работы сальникового уплотнения является просачивание жидкости между набивкой и защитной гильзой вала (примерно 60 капель в 1 мин).

Основные требования, предъявляемые к сальниковым уплотнениям, следующие: простота конструкции, легкость замены уплотнительной набивки, простота и доступность обслуживания во время работы. Уплотнения должны работать в условиях, при которых утечки жидкости не превышают значений, необходимых для смазки уплотнительной набивки и обеспечения жидкостного режима трения. Конструкция уплотнения должна обеспечивать его длительную работу с периодическим подтягиванием нажимной втулки без разборки всего узла. Набивку следует плотно пригонять к уплотняемым поверхностям путем предварительного поджатия и поджатия давлением жидкости. Набивка должна входить во все неровности поверхности и не допускать образования зазора, по которому могла бы протекать жидкость при вращении вала.

Важным условием герметичности сальникового уплотнения является то, чтобы температура в нем не превышала значения, при котором смазывающая пленка на трущемся контакте разрушается.

Уплотняемые материалы должны обладать хорошей прочностью, упругостью, тепловой и химической стойкостью, высокой износостойкостью и непроницаемостью. Материалы набивок выбирают на основе соответствующих нормалей, государственных стандартов и технических условий.

Дата добавления: 2021-02-19; просмотров: 1251;