Или другие контактирующие фазы

Во всех современных процессах производства стали конечным этапом очистки металла от неметаллических включений является переход последних в шлак Это может быть плавильный шлак, под которым была "сварена" сталь, синтетический, например известково-глиноземистый, специальный флюоридный (при электрошлаковом переплаве) и т.п. В отдельных случаях часть твердых включений удаляется из металла за счет спекания или сваривания с поверхностным слоем огнеупоров, а жидкие включения впитываются огнеупорами или просачиваются в них по капиллярным каналам. И, наконец, часть включений по всплытии на поверхность контакта металла с атмосферой образует на ней устойчивую пленку или тонкий слой, включения из которого уже не попадают в толщу металла.

Среди перечисленных механизмов удаления включений основную роль на практике играет ассимиляция включений шлаком. Когда включение всплыло и пришло в контакт со шлаком, его переход в объем последнего (рис. 41) сопровождается следующим изменением запаса поверхностной энергии системы:

до перехода в шлак:

sш-в f1+sм-в f2=  ;

;

после перехода:

sш-в (f1+f2)+sм-ш f1=  .

.

Процесс протекает при условии:

|

DGs=sш-в f2 –sм-в f2 +sм-ш<0 . (136)

Это неравенство справедливо для подавляющего большинства неметаллических включений, поскольку многие из них хорошо растворимы в шлаках sш-в@0. Для конечных шлаков сталеплавильных процессов sм-ш обычно колеблется в пределах 400-700 мДж/м2, а sм-в (в зависимости от химического состава включений) от 800 до 2200 мДж/м2.

Однако, очень часто переход всплывших включений из металла в шлак тормозится тем, что на поверхности включения остается весьма тонкая металлическая пленка, препятствующая контакту их со шлаком. Как показали исследования на «холодных» моделях [151], эта пленка имеет высокую устойчивость и оказывает некоторое расклинивающее давление, которое препятствует контакту включений и шлака. Поэтому кинетика перехода в шлак твердых кристаллических включений (например, Al2O3) и жидких микроскопических капель (например, силикатов) различается коренным образом. Кристаллические включения легко прокалывают металлическую пленку и, будучи хорошо смачиваемыми шлаком, легко в него переходят. Жидкие включения в свою очередь относительно медленно деформируют и, наконец, прорывают металлическую пленку. Это приводит к повышенной "устойчивости" взвеси (или эмульсии) легкоплавких включений в металле. Вполне возможно, что ошибочный вывод сторонников гипотезы о "проскальзывании" твердых, плохо смачиваемых металлом включений о решающей роли sм-в при движении в гравитационном поле [148] был сделан исходя из результатов измерения скорости очистки металла от включений, т.е. по сути дела, эффективности двух последовательных этапов процесса: всплывания включений и ассимиляции их шлаком. Для более глубокого понимания природы очистки металла от неметаллических включений необходимо поэтапное изучение ее по крайней мере на "холодных", а лучше на "горячих" моделях.

В этом отношении представляют интерес исследования растекания шлака по твердым подложкам, моделирующим неметаллические включения (кварц, муллит или корунд). Критерием скорости поглощения включений шлаком может служить:

a) величина угла смачивания подложки данного состава и данной кристаллической структуры шлаком определенного химического состава, находящегося при определенной температуре, т.е. 0>j=f(C1, C2,…, Cn, T);

b) скорость растекания шлака по подложке, т.е. скорость изменения неравновесного, "кажущегося" угла смачивания шлаком подложки, т.е. ¶(j2)=f(t) и ¶(j2)/¶t=f¢(t, C1, C2,…, Cn, T).

Этот вариант моделирования оказался весьма полезен для решения все еще актуальных задач поиска оптимальных составов шлака для очистки металла от включений [150].

Обычно ускорение рафинирования металла от включений, прежде всего оксидных, достигается за счет увеличения поверхности контакта металла и шлака. На этом основаны методы ковшевой (внепечной) обработки металла шлаком. При этом важно предотвратить отрывы мельчайших частичек шлака и захватывание их металлом, что иногда наблюдается. Для устранения этого явления помимо конструктивных и организационных решений, необходимо подобрать шлаки с оптимальными вязкостными и поверхностными свойствами.

В работе [151] дана интересная, хотя практически недоступная для экспериментальной проверки, трактовка процесса ассимиляции включений шлаком, основанная на предположении о возможности диффузионного режима рафинирования раскисленного металла, например, от серы, контактирующим с ним шлаком. При лимитировании этого процесса массопереносом поверхностно-активной серы в металлической фазе отмечены:

1. Неравномерность распределения серы по толщине диффузионного слоя металла ([S] понижается по направлению к поверхности металл-шлак);

2. Различная интенсивность адсорбции поверхностно-активного вещества (серы) на лобовой и хвостовой частях всплывающей частицы (неметаллического включения), плохо смачиваемой металлом;

3. Сила, обусловленная этим различием, вызывает движение металлической пленки, охватывающей включение, в сторону более высоких концентраций поверхностно-активного вещества, т.е. более низки значения межфазной энергии на границе неметаллического включения и металла. Следовательно, эта тангенциальная сила, направленная против Архимедовой силы, под действием которой включения всплывают в расплавленном металле.

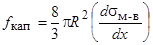

Эта сила определяется уравнением:

, (137)

, (137)

где R – радиус включения. По подсчетам авторов [120] она может превышать Архимедову силу даже в 105 раз.

Капиллярное притяжение неметаллических включений шлаком проявляется при условии, что какая-то часть поверхности включения вошла в контакт со шлаком. В общем случае, эта сила, характеризующая способность шлака поглощать неметаллические включения из расплавленного металла, определяется адгезией включений к шлаку (или величиной угла смачивания их шлаком).Сила капиллярного притяжения f¢кап определяется изменением свободной энергии системы при переходе включения из металла в шлак:

, (138)

, (138)

где R – радиус сферического включения, вошедшего в шлак на глубину х по вертикали;

qш-в – угол смачивания включения шлаком;

sм-в – межфазная энергия на границе включения и металла.

Авторы [151] считают, что шлак тем легче "перетягивает" из металла включения, чем меньше градиент концентраций поверхностно-активных веществ в диффузионном слое металла (чем меньше fкап), т. e. чем дальше предварительно прошел процесс рафинирования металла от растворенных в нем поверхностно-активных примесей. Достижение равновесия между металлом и шлаком по поверхностно-активным веществам снимает ограничение на переход неметаллических включений через межфазную границу металл-шлак.

Исходя из тех же позиций, в работе [151] также рассмотрена возможность отрыва мельчайших капель шлака и запутывание их в металле. Однако, как уже отмечалось, экспериментальная проверка этих предположений в настоящее время не представляется возможной. Наибольшие сомнения вызывают:

1. Возможность существования на практике диффузионного режима рафинирования металла и, в особенности, лимитирование этого процесса массопереносом в объеме металлической фазы;

2. Неизмеримость размеров неметаллических включений и толщины диффузионного слоя металла.

Из сказанного выше ясно, что большинство закономерностей, управляющих отдельными этапами процесса раскисления и очищения металла от включений основаны на результатах "холодного" моделирования, понятиях коллоидной химии и т.п. Поэтому остаются весьма желательными поиски новых методов проверки этих закономерностей непосредственно на расплавленной стали.

В настоящее время можно составить лишь некоторое представление об итогах всего процесса раскисления и очищения металла от неметаллических включений без фиксации скоростей отдельных этапов процесса (cм. напр. рис.42 и рис. 43) [152]. Даже такая проверка доступна только очень хорошо оборудованным лабораториям, т.к. в настоящее время с достаточной степенью надежности возможно определить только общее содержание кислорода в металле, и в то же время результаты определений содержания кислорода в неметаллических включениях гораздо менее надежны и определенное количество кислорода часто плохо балансируется с общей концентрацией кислорода в металле. Из рис.42 и 43 видно, что сам акт раскисления занимает ничтожно малое время по сравнении с периодом временя, требуемым для удаления включений, который занимает уже 5-10 минут.

В настоящее время можно составить лишь некоторое представление об итогах всего процесса раскисления и очищения металла от неметаллических включений без фиксации скоростей отдельных этапов процесса (cм. напр. рис.42 и рис. 43) [152]. Даже такая проверка доступна только очень хорошо оборудованным лабораториям, т.к. в настоящее время с достаточной степенью надежности возможно определить только общее содержание кислорода в металле, и в то же время результаты определений содержания кислорода в неметаллических включениях гораздо менее надежны и определенное количество кислорода часто плохо балансируется с общей концентрацией кислорода в металле. Из рис.42 и 43 видно, что сам акт раскисления занимает ничтожно малое время по сравнении с периодом временя, требуемым для удаления включений, который занимает уже 5-10 минут.

Некоторое, безусловно меньшее, значение имеют такие процессы, как поглощение огнеупорами растворенного в металле кислорода, переход жидких продуктов раскисления (например, сплавов или силикатов (FeO)n (МпО)m SiO2) и прилипание, приваривание или срастание твердых неметаллических включений с поверхностным слоем огнеупоров, контактирующим с металлом. Эти явления обычно проявляются в форме "ошлакованного" поверхностного слоя разливочного припаса (шамотного или высокоглиноземистого) или в виде «зарастания» отверстия разливочного стакана.

|

Интересные данные приведены в работе [123], где исследовалось изменение кристаллической структуры магнезитового тигля в процессе плавки в нем металла, раскаляемого продувкой химически чистым аргоном. Изменение при этом концентрации кислорода в металле (см. рис. 44) сопоставлялись здесь с полученными с помощью метода электронных проб и растрового электронного микроскопа данными о проникновении ионов железа, марганца и кремния в рабочий слой магнезита. Результаты исследований, полученных на пористых и плотных (плавленых) тиглях при различных концентрациях кислорода в металле представлены на рисунках 45, 46 и 47.

|

Взаимодействие низкоуглеродистого (армко) железа с силикатными (кварцевыми), алюмосиликатными (кварцево-глиноземистыми), шамотными и высокоглиноземистыми огнеупорами многократно исследовалось. Например, в работе [123] взаимодействие огнеупоров с металлом и "коррозия" огнеупоров были исследованы как в статических условиях, так и в условиях вращающегося в расплавленном металле образца огнеупора при наличии слоя шлака и при отсутствии последнего.

Было установлено что:

1. В начале процесса взаимодействия скорость его определяется химическим звеном, т.е. реакцией между растворенным в металле кислородом и другими компонентами расплава с одной стороны и кремнеземом или глинозёмом огнеупоров – с другой;

2. Этот этап процесса имеет место в течение очень короткого времени и его скорость в основном определяется концентрацией кислорода в металле;

3. В дальнейшем скорость "корродирования" огнеупора в присутствии шлаковой фазы определяется скоростью диффузии оксидов железа от поверхности раздела фаз металл-силикатная оболочка огнеупора, образовавшейся вследствие реакции огнеупора со шлаком, к поверхности силикатная оболочка-огнеупор;

4. В этот период скорость процесса является линейной функцией скорости вращения образца огнеупора, т.е. скорости перемещения периферийного слоя огнеупора относительно контактирующего металла и не зависит от концентрации кислорода в металле;

5. Авторы [154] предполагают, что увеличение скорости разрушения огнеупоров тесно связано с повышением текучести шлака, образующегося на контактной поверхности металл-огнеупор.

В рассматриваемой работе в основном исследовалась потеря образца огнеупора в весе во время опытов и, следовательно, не учитывалось приваривание к размягченной поверхности огнеупора твердых включений – продуктов раскисления. Большой интерес, однако, представляет выполненное с помощью растворового электронного микроскопа и рентгеновского микрозонда исследование поверхностного слоя огнеупора, подвергнутого воздействию металлом. Из рисунка 47 видно, что поверхностный слой огнеупора, в соответствие с его химическим составом и тройной диаграммой FeO-Al2O3-SiO2, имеет относительно невысокую температуру размягчения и следовательно, к нему могут «привариваться» или "прилипать" твердые неметаллические включения.

Таким образом, при контакте расплавленного металла с огнеупорами некоторое развитие получают:

1. Понижение концентрации растворенного в металле кислорода за счет процессов [O]+[Me]=O2–+Me2+ , где [Me] главным образом [Fe] и частично [Mn], которые имеют место, например, при десульфурирующей обработке металла кусковой или порошкообразной известью;

2. Проникновение легкоплавких включений (силикатов, некоторых алюмосиликатов и т.п.) по капиллярным каналам в толщу огнеупора;

3. "Сваривание" тугоплавких неметаллических включений с размягченной, частично ошлакованной поверхностью огнеупоров.

Такая "очищающая" роль огнеупоров в подавляющем большинстве случаев очень незначительна по сравнению с ассимиляцией неметаллических включений шлаками по ряду причин:

1. Относительно малая удельная поверхность контакта огнеупоров и металла;

2. Весьма малая скорость диффузии даже таких компонентов жидкого металла, как железо и кислород в твердых огнеупорах;

3. Кинетика "сваривания" или "спекания" твердых продуктов раскисления и огнеупоров различного состава изучена недостаточно и скорость этого процесса невелика.

Однако, ролью огнеупоров пренебрегать нельзя, как это видно, например, в случаях “заращивания” отверстий разливочных стаканов. Например, при исследовании с помощью рентгеновского микрозонда рабочей поверхности ствола магнезитового стакана после разливки через него металла, раскисленного алюминием, неоднократно обнаруживали резкий пик излучений алюминия, который не оставлял сомнений в том, что своим происхождением он обязан не диффузии алюминия в магнезите, а «приварившимся» к магнезиту включениям Al2O3

Очень многие исследования, посвященные зарастанию стаканов промежуточных ковшей в установках непрерывной разливки, показали, что это явление всегда связано со скоплениями в металле, при входе его в разливочный стакан, твердых эндогенных включений – продуктов раскисления многими сильными раскислителями (Al, Zr, Ce, La и др.). Такие скопления часто приобретают макроскопические масштабы. Это явление иногда связывают с интенсивным охлаждением металла при прохождении последнего через канал стакана.

Дата добавления: 2016-11-26; просмотров: 1533;