Какие фильтры применяются на сахарных заводах

Из отстойника на 100 частей поступающего в него сока выходят 20 частей суспензии и 80 % декантата. Как правило, в декантате даже при хорошем отстаивании всегда присутствуют мельчайшие частицы взвешенных веществ, поэтому декантат после отстаивания направляют на контрольное фильтрование.

Как правило, на сахарных заводах для этой цели применяют дисковые фильтры (ФД) с поверхностью 80 или 100 м2. Для контрольной фильтрации сиропа – 150 м2.

Фильтры этого типа представляют собой горизонтальный металлический цилиндрический корпус, на боковых поверхностях которого имеются четыре люка. Внутри корпуса вращается полый вал большого диаметра, на котором с помощью шпилек и планок крепятся 24 секции фильтрующих рамок, в каждой секции по 8 рамок, итого 192 фильтрующих рамки.

Каждая фильтрующая рамка внутри наполнена объёмной сеткой. Сверху рамки обтягиваются хлопчатобумажной или капронолавсановой фильтрующей тканью. Каждая рамка в своей нижней конической рамке имеет конусный перелив с отверстиями, с которых она сообщается с коллекторными трубками, расположенными внутри полого вала.

Сок поступает в фильтр снизу, наполняется корпус, проходит через фильтрующую ткань внутрь рамки, через перелив в коллекторную трубку, а осадок остаётся на ткани и накапливается между секциями. По мере накопления осадка фильтр останавливают и прекращают подачу сока. Приводят во вращение вал и подают нефильтрованный сок в трубки с отверстиями, находящимися в верхней части корпуса. Отверстия этой трубы расположены строго против пространства между секциями рамок. Этой струёй сока под большим давлением осадок смывается с рамок и удаляется через трубу в нижней части корпуса. А сок по коллекторной трубке поступает в сокоприёмную коробку.

Движущей силой процесса фильтрации является избыточное давление создаваемое в корпусе. Иногда величина давления может превышать 1,5 атм., что может привести к разрыву корпуса. В целях предотвращения этого в верхней части корпуса устанавливается предохранительный клапан, рассчитанный на 1,5 атм.

Ненормальности в работе:

1. выход мутного сока;

2. снижение производительности фильтра.

Причины:

1. порвана фильтровальная ткань, необходимо забить деревянной пробкой коллекторную трубку с порванной рамки;

2. плохая обработка сока на дефекосатурации, т.к. слишком много мутного декантата с отстойника;

3. низкая температура декантата, поступающего на фильтр;

4. загрязнена старая фильтрационная ткань.

Вакуум-фильтр (БОУ – 40, БШУ – 40). В грязевой суспензии с отстойников содержится до 15% сока. Его необходимо отделить от осадка, а осадок промыть от остатков сахарозы. Эта операция производится на вакуум-фильтрах, где движущей силой фильтрации является разряжение.

Вакуум-фильтр представляет собой горизонтальный, вращающийся в корытообразном сосуде, барабан, имеющий две стенки: внутреннюю – сплошную и внешнюю – перфорированную с крупными отверстиями диаметром 1 см. На ситчатую поверхность барабана одевают фильтровальное полотно, которое прижимают к нему с помощью нержавеющей проволоки. Пространство между стенками диаметральной перегородкой разделено на две части: правую и левую. Кроме того, это же пространство продольными перегородками разделено на 24 секции в каждой половине. В торцевых стенках каждой половины имеются подвижные головки, вращающиеся вместе с барабаном. В этих головках имеются 24 отверстия, соединяющиеся с помощью трубок с каждой из секций барабана. К подвижным головкам очень плотно прилегают неподвижные головки, в которых имеются три сегментных выреза, на таком же расстоянии от центра как и отверстия в подвижной головке. Самый большой в нижней части, второй – слева по ходу движения, в них подведено разряжение. В последний по ходу движения вырез подведён пар или воздух 0,2 атм. (0,02 МПа). Над верхней левой часть барабана смонтирована труба с отверстиями, в которую подаётся горячая вода. В нижней части корыта имеется мешательное устройство для взмучивания осадка. Барабан вращается со скоростью 0,15-1,5 об/мин.

Вакуум-фильтр представляет собой горизонтальный, вращающийся в корытообразном сосуде, барабан, имеющий две стенки: внутреннюю – сплошную и внешнюю – перфорированную с крупными отверстиями диаметром 1 см. На ситчатую поверхность барабана одевают фильтровальное полотно, которое прижимают к нему с помощью нержавеющей проволоки. Пространство между стенками диаметральной перегородкой разделено на две части: правую и левую. Кроме того, это же пространство продольными перегородками разделено на 24 секции в каждой половине. В торцевых стенках каждой половины имеются подвижные головки, вращающиеся вместе с барабаном. В этих головках имеются 24 отверстия, соединяющиеся с помощью трубок с каждой из секций барабана. К подвижным головкам очень плотно прилегают неподвижные головки, в которых имеются три сегментных выреза, на таком же расстоянии от центра как и отверстия в подвижной головке. Самый большой в нижней части, второй – слева по ходу движения, в них подведено разряжение. В последний по ходу движения вырез подведён пар или воздух 0,2 атм. (0,02 МПа). Над верхней левой часть барабана смонтирована труба с отверстиями, в которую подаётся горячая вода. В нижней части корыта имеется мешательное устройство для взмучивания осадка. Барабан вращается со скоростью 0,15-1,5 об/мин.

Корыто наполняется суспензией, уровень которой контролируется поплавковым уровнемером. Барабан начинает вращаться, и во всех его секциях, погруженных в суспензию с помощью подвижной и неподвижной головок создаётся разряжение, под действием которого жидкая часть суспензии проходит сквозь полотно в секцию, а затем с помощью соединительной трубки в подвижную и неподвижную головки и удаляется на дальнейшую очистку. Осадок, оставшийся на полотне, при дальнейшем вращении попадает в зону промывки, где промывается от сахарозы горячеё водой из форсунок, полученный промой направляется на гашение извести. При дальнейшем вращении аппарата секции с осадком поступают в зону отдувки, где через третий сегмент неподвижной головки в эти секции подаётся сжатый воздух или пар. Осадок отслаивается от полотна и, попадая под продольный деревянный нож, срезается и попадает в специальный бункер.

Недостатки в работе вакуум-фильтра. Низкая производительность, из-за того, что поры ткани забиваются частицами осадка, и фильтр приходится останавливать на регенерацию ткани. Регенерацию проводят раствором соляной кислоты и мытьём щётками с горячей водой. Операция длительная, поэтому в настоящее время все вакуум-фильтры оборудуются приставками для работы в режиме со «сходящем полотном». Производительность таких фильтров увеличивается на 40 и более процентов по отношению к предыдущим.

Ненормальности в работе:

1. низкая производительность. Причины:

· недостаточная величина разряжения;

· низкая температура суспензии или плохое качество осадка;

· недостаточный угол погружения барабана в суспензию;

· загрязнена фильтровальная ткань.

2. мутный фильтрат. Причины:

порвана фильтровальная ткань.

3. высокие потери сахарозы в осадке. Причины:

недостаточное количество воды подаваемой на промывку;

низкая температура воды;

плохая работа форсунок.

В последние годы вместо громоздких, металлоёмких и низких по производительности отстойников получили распространение ФиЛСы. Фильтры этого типа представляют собой сваренный из четырёх лепестков параболоидальный корпус конической частью вниз. Внутри корпуса в верхней его части на продольной однотавровой балке заглушенным концом с помощью специальных прижимов крепятся трубки с отверстиями в нижней части. К нижней части трубок приварена рамка прямоугольной формы, внутренняя полость которой заполнена объёмной сеткой. Второй конец трубки открыт и выходит за пределы корпуса в жёлоб. Сверху фильтр закрывается крышкой.

В последние годы вместо громоздких, металлоёмких и низких по производительности отстойников получили распространение ФиЛСы. Фильтры этого типа представляют собой сваренный из четырёх лепестков параболоидальный корпус конической частью вниз. Внутри корпуса в верхней его части на продольной однотавровой балке заглушенным концом с помощью специальных прижимов крепятся трубки с отверстиями в нижней части. К нижней части трубок приварена рамка прямоугольной формы, внутренняя полость которой заполнена объёмной сеткой. Второй конец трубки открыт и выходит за пределы корпуса в жёлоб. Сверху фильтр закрывается крышкой.

Сок наполняет корпус, проходит сквозь ткань через отверстия в трубку и через открытый конец трубки в жёлоб. Осадок остаётся на ткани рамки. По мере накопления осадка открывается быстродействующая поворотная заслонка в трубе на средней части фильтра. Сок через эту заслонку (вентиль) частичного опорожнения выходит в сборник, в следствии этого, в освободившейся части фильтра образуется разряжение, воздух из помещения через открытый конец трубки попадает внутрь рамки и как бы вздувает полотно. При этом осадок отслаивается от полотна и падает в нижнюю коническую часть корпуса. После этого заслонка частичного опорожнения закрывается, и фильтр включается в работу. После вторичного накопления осадком фильтра открывается нижняя быстродействующая заслонка и теперь уже всё содержимое фильтра направляется в корыто вакуум-фильтра.

Эти фильтры работают под статическим давлением, т.е. по постоянным давлением, создаваемым за счёт столба жидкости от сборника до фильтра равным 6-7 м. Фильтры полностью автоматизированы в работе. Как правило, устанавливают батарею фильтров: три работающих, а один резервный.

Ненормальности в работе: те же, что во всех фильтрах, работающих с тканью.

Патронные фильтры находят широкое применение для контрольной фильтрации сока I сатурации, фильтрации сока II сатурации, фильтрации сиропа с клеровкой и для отделения от рафинадных сиропов нерастворимых примесей.

Известны конструкции патронных фильтров с тканевой, проволочной опорной поверхностью фильтрующих элементов и фильтров с керамическими фильтрующими элементами. Последние оказались несовершенными в эксплуатации вследствие загрязнения пор фильтрующих элементов и частой сложной регенерации их при помощи кислотных растворов. К недостаткам керамических фильтров относится также хрупкость фильтрующих элементов, что требует тщательной сборки и разборки их. Наибольшее распространение в промышленности нашли патронные фильтры с проволочной опорной поверхностью фильтрующих элементов типа ПФ-10 и ПФ-20.

Принцип действия всех фильтров одинаков. Отличаются они друг от друга конструкцией фильтрующих элементов (патронов) и установкой их в корпусе фильтра. Все они являются фильтрами периодического действия, работающими под давлением, имеющими небольшое гидравлическое сопротивление и высокую скорость фильтрации.

Типовыми фильтрами для фильтрации продуктов свеклосахарного и рафинадного производств приняты фильтры с проволочной поверхностью фильтрации типа ПФ-10 и ПФ-20.

Патроны с проволочной опорной поверхностью просты по устройству, но имеют существенные недостатки. Так как щели, образованные смежными витками проволоки, вначале имеют расширение, а затем к центру проволок сужаются, то не исключена возможность застревания мелких частиц кизельгура и осадка в щелях. Это приводит к уменьшению живого сечения опорного слоя и скорости фильтрации.

Некоторые зарубежные фирмы выпускают фильтры, патроны которых набраны из отдельных штампованных пластин (рис. а). При соединении пластин 2 получаются щели 3. Такие патроны называются саморегенерирующимися. Мелкие частицы осадка, попадая в суженную часть щели, имеющую наклонную стенку, уносятся фильтратом. Такие патроны работают лучше патронов с проволочной опорной поверхностью, но они сложны в изготовлении.

Патронные фильтры устанавливаются на полу второго этажа вблизи стены с таким расчетом, чтобы крепление трубопроводов осуществлять на стене. Проходы между фильтрами и стеной должны быть не менее 1500 мм. Над батареей фильтров рекомендуется устанавливать монорельс с устройством для снятия крышек и плит с фильтрующими элементами.

Для монтажа и демонтажа фильтрующих элементов в плитах фильтров необходимо иметь специальные подставки высотой не менее 1800 мм.

Сборник нефильтрованного сока перед фильтрами необходимо снабдить поплавковым устройством для указания уровня сока в нем. На трубопроводе, подводящем сок в фильтр, установить расходомер, снабженный счетчиком. Корпус фильтра и трубопроводы должны быть изолированы.

После монтажа фильтров вся установка должна быть испытана гидравлическим давлением 0,4 МПа.

В процессе фильтрации нельзя допускать соединения слоя осадка, образовавшегося на отдельных фильтрующих элементах, так как при промывке осадка обратным током жидкости из-за большого сопротивления могут разрушаться фильтрующие элементы.

Необходимо следить за давлением в коммуникациях, подводящих нефильтрованный продукт в фильтр, которое должно быть постоянным. В случае колебаний давления поступающего продукта слой осадка на фильтрующих элементах может давать трещины, что отрицательно сказывается на качестве фильтрата или осадок будет сползать с поверхности фильтрующих элементов.

При эксплуатации фильтров с керамической поверхностью фильтрации необходимо для разбавления кизельгура применять чистую воду, а также не допускать попадания масла на керамику. Загрязненная вода и масло закупоривают поры керамических элементов, и фильтр быстро выходит из строя.

При эксплуатации фильтров с керамической поверхностью фильтрации необходимо для разбавления кизельгура применять чистую воду, а также не допускать попадания масла на керамику. Загрязненная вода и масло закупоривают поры керамических элементов, и фильтр быстро выходит из строя.

В процессе эксплуатации часто могут быть следующие ненормальности: выходит мутный фильтрат или значительно повышается давление в фильтре. В первом случае чаще всего бывает повреждена поверхность фильтрации отдельных патронов. Необходимо остановить фильтр, снять верхнюю крышку и при помощи шланга подавать в патроны воду. Патроны, в которых вода проходит очень быстро, имеют поврежденную поверхность, их необходимо заменить.

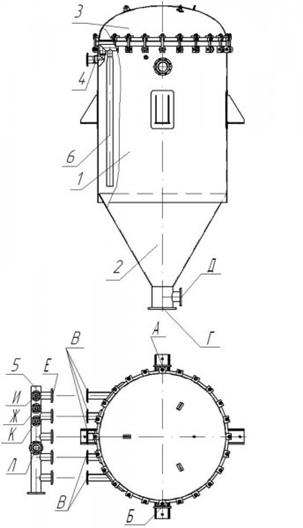

Фильтр свечной барометрический универсальный ФСБУ предназначен для фильтрования соков I и II сатурации, а также для густых растворов (сиропа и клеровки) в сахарном производстве с получением фильтрата и осадка. Фильтр устанавливается в сокоочистительном отделении сахарного завода.

Фильтр свечной барометрический универсальный ФСБУ предназначен для фильтрования соков I и II сатурации, а также для густых растворов (сиропа и клеровки) в сахарном производстве с получением фильтрата и осадка. Фильтр устанавливается в сокоочистительном отделении сахарного завода.

Фильтр представляет собой вертикальный цилиндрический корпус (1) с коническим днищем (2) и сферической крышкой (3), укрепленной на корпусе. В верхней части корпуса расположен коллектор фильтра (4), который разделен на пять частей и соединен через запорную арматуру со сборным коллектором (5). Внутри корпуса установлено 120 фильтровальных элементов (6), изготовленных из нержавеющей стали, и соединенных в 12 коллекторов (фильтровальных модулей). Фильтровальный модуль устанавливается одним концом в приемник коллектора фильтра и уплотняется резиновым кольцом, а второй - в поддерживающее устройство. Рукав фильтровальный, изготовленный из фильтровальной ткани (полипропилен или другой материал), крепится на фильтровальных элементах (свечах) специальным зажимом. На корпусе фильтра расположены штуцера: подачи сока (А), отвода воздуха и сока (Б), фильтрата (В) – 5 шт., отвода суспензии (Г), окончательного опорожнения (Д). На сборном коллекторе расположены штуцера: фильтрата (Е) - 5 шт., воздуха для регенерации (Л), обратного клапана (Ж), датчика давления (К) и резервный (И). Для аккумуляции воздуха на регенерацию фильтровальной ткани устанавливается ресивер.

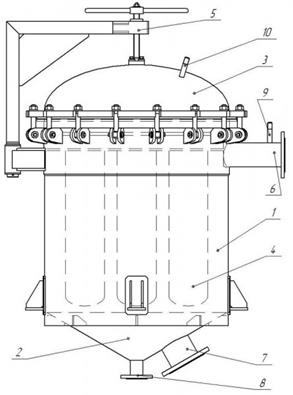

Фильтр сиропный проточный ФСП-3-8предназначен для фильтрования густых растворов (сиропа и клеровки) и устанавливается в сокоочистительном отделении сахарного завода.

Фильтр представляет собой вертикальный цилиндрический корпус (1) с коническим днищем (2) и сферической крышкой (3). Крышка крепится на поворотной стойке (5) и прижимается к корпусу с помощью откидных болтов. Внутри корпуса расположен рорванд, в посадочные места которого устанавливаются нержавеющие фильтровальные элементы (4). В фильтровальный элемент вставляется мешок, изготовленный из фильтровальной ткани, и крепится специальными зажимами.

Принцип работы фильтра:

В верхнюю часть корпуса фильтра (над рорвандом) через штуцер (6) подается нефильтрованный продукт. По мере заполнения жидкость попадает в фильтровальный элемент. После полного заполнения верхней части фильтра и фильтровальных элементов, под воздействием давления, жидкость фильтруется через фильтровальный мешок. Профильтрованный продукт попадает в нижнюю часть корпуса фильтра и отводится через штуцер (7) в сборник фильтрата.

Фильтровальные мешки необходимо периодически менять. Для этого сначала вытесняют жидкость из корпуса фильтра, путем подачи через штуцер (9) сжатого воздуха. Затем, через штуцер (10) производится сброс давления и производится снятие крышки. При необходимости, внутреннюю часть корпуса и днище промывают. Промой удаляют из фильтра через штуцер (8).

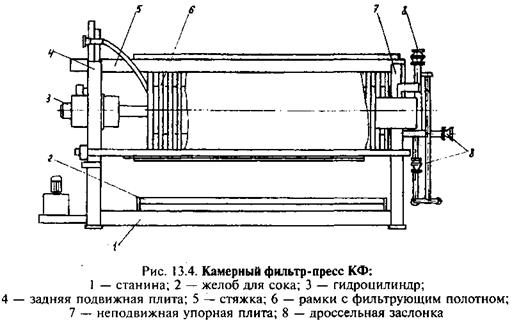

Камерный фильтр-пресс КФ (рис. 13.4) состоит из станины 1, на которой смонтированы неподвижная упорная плита 7 у переднего торца и нажимная подвижная плита 4 с гидроцилиндром 3 у заднего торца фильтра, соединенные между собой стальными стяжками 5, по которым скользят рамки 6 с фильтрующим полотном и подвижная плита. Под рамками расположен наклонный желоб (сборник) 2 для сока, просачивающегося из сочленений рамок, который автоматически открывается при выгрузке осадка. Желоб автоматически убирается при выгрузке осадка. Вдоль стяжек размещен автоматический цепной разделитель рамок. Неподвижная плита имеет фланец трубопровода для подачи фильтруемой жидкости и пневматически управляемую дроссельную заслонку 8, которая автоматически открывает или перекрывает поток фильтруемой жидкости в камеры фильтра. Гидроцилиндр, оказывая давление на подвижную плиту, обеспечивает плотное сжатие пакета фильтровальных плит. Рамки в прижатом состоянии образуют фильтрационные камеры и за счет имеющихся в них соосных отверстий – магистрали для фильтруемых жидкостей, воды и сжатого воздуха.

Камерный фильтр-пресс КФ (рис. 13.4) состоит из станины 1, на которой смонтированы неподвижная упорная плита 7 у переднего торца и нажимная подвижная плита 4 с гидроцилиндром 3 у заднего торца фильтра, соединенные между собой стальными стяжками 5, по которым скользят рамки 6 с фильтрующим полотном и подвижная плита. Под рамками расположен наклонный желоб (сборник) 2 для сока, просачивающегося из сочленений рамок, который автоматически открывается при выгрузке осадка. Желоб автоматически убирается при выгрузке осадка. Вдоль стяжек размещен автоматический цепной разделитель рамок. Неподвижная плита имеет фланец трубопровода для подачи фильтруемой жидкости и пневматически управляемую дроссельную заслонку 8, которая автоматически открывает или перекрывает поток фильтруемой жидкости в камеры фильтра. Гидроцилиндр, оказывая давление на подвижную плиту, обеспечивает плотное сжатие пакета фильтровальных плит. Рамки в прижатом состоянии образуют фильтрационные камеры и за счет имеющихся в них соосных отверстий – магистрали для фильтруемых жидкостей, воды и сжатого воздуха.

Дата добавления: 2016-11-26; просмотров: 9084;