Оборудование для нагревания, выпаривания и уваривания продуктов

В качестве типового оборудования для нагревания жидких продуктов на сахарных заводах применяются кожухотрубчатые многоходовые подогреватели сварной конструкции с верхней и нижней крышками. Поверхность нагрева этих подогревателей может быть от 60 до 400 м2. Марка подогревателей ПДС.

Для выпаривания воды из сока применяют выпарные аппараты типа ВЦ или А2-ППВ. В аппаратах ВЦ выносные циркуляционные трубы. Греющие камеры аппаратов обеих конструкций имеют две трубные решётки (горизонтальные) с размещёнными между ними греющими трубками. Материалом греющих трубок может быть простая сталь, латунь, нержавеющие стали с добавками хрома – Х18 и никеля – Н10Т. диаметр греющих трубок 30×33 мм, длина, как правило, 3,6 м. поверхность нагрева аппаратов от 600 до 2400 м2.

Конденсатоотводчики:

1. автоматические конденсатоотводчики с закрытыми поплавками;

2. конденсатные колонны системы ВНИИСПа с наружным циркуляционным контуром;

3. для отвода конденсата из трубопроводов применяются конденсатоотводчики с открытым поплавком.

В качестве вакуум-аппаратов применяются аппараты марок: Ж4-ПВА, ВАЦ, Л4-ПУ-2А.

Конденсаторы. На сахарных заводах применяют каскадные противоточные конденсаторы диаметром от 1,5 до 2,2 м. Рекомендуется применять одну вакуум-конденсационную установку для выпарки и вакуум-аппаратов и отдельную для вакуум-фильтров.

Подогреватели многоходовые

Подогреватели многоходовые

Состоит из вертикального цилиндрического корпуса сварной конструкции, в верхней и нижней части которого имеются две горизонтальные трубные решётки. Между трубными решётками крепятся греющие трубки с наружным диаметром 33 мм. В верхней и нижней части корпуса имеются крышки. В пространстве между трубными решётками и крышками имеются перегородки, с помощью которых вся поверхность нагрева делится по соку на несколько ходов, число которых может быть от 2 до 12. скорость продуктов в трубках 1,5 м/с. Отвод и подвод продуктов осуществляется в двухвентильной клапанной коробке.

Пар подаётся в пространство между греющими трубками, конденсат отводится с верхней поверхности нижней трубной решётки, а несконденсированные газы отводятся из-под верхней трубной решётки. Отвод воздуха при наполнении подогревателя продуктом производится через кран верхней крышки, а слив остатков продукта при выключении подогревателя из работы осуществляется через отверстия в нижней крышке.

В настоящее время широкое распространение получили двухходовые теплообменники конденсат-сок. Эти теплообменники используются на первой ступени нагрева сока, идущего на выпаривание. В них в межтрубное пространство в качестве теплоносителя подаётся не пар, а конденсат с выпарной установки имеющий температуру 120 ºС.

Пуск подогревателя в работу. Прежде, чем открыть вентиль пара и сока, нужно открыть вентили 1, 2, 3, затем закрыть 5, открыть 6 и 7 и после этого открыть 4. остановка подогревателя производится в обратном порядке.

Ремонт подогревателя. В ремонтный период поверхность нагрева очищается от накипи химическим способом (кипячением с раствором соды и кислоты) и механическим (металлическими ершами). В последние годы применяется очистка поверхности нагрева или гидравлическим способом (подача в трубки воды под большим давлением) или с помощью вращения сверла из сплавов твёрдых материалов. После этого производится замена резиновых прокладок между крышками, ремонт вентилей и гидроиспытания поверхности нагрева на плотность.

При ремонте подогревателя производится замена греющих трубок, имеющих износ более 30 %. Механическая очистка считается законченной, когда за один проход ерша вверх и вниз высыпается менее 0,8 г накипи.

Для нагрева жидкости (жидких продуктов) в сборниках перед вакуум-аппаратами и других широкое распространение получили змеевиковые подогреватели. Змеевик представляет собой изогнутую в несколько колен трубу, смонтированную в нижней части сборника. Применяется в тех случаях, когда недопустимо разжижение нагреваемого продукта конденсатом (оттёки, патоки).

Для нагрева жидкости (жидких продуктов) в сборниках перед вакуум-аппаратами и других широкое распространение получили змеевиковые подогреватели. Змеевик представляет собой изогнутую в несколько колен трубу, смонтированную в нижней части сборника. Применяется в тех случаях, когда недопустимо разжижение нагреваемого продукта конденсатом (оттёки, патоки).

Барботёры. Представляют собой уложенный в нижней части пучок прямых или концентрических труб с отверстиями в верхней части. Продукт нагревается выходящими из отверстий пузырьками пара, пар конденсируется, отдав тепло, и остаётся в нагреваемом продукте в виде конденсата. Такие подогреватели используются для нагрева воды.

Для подогрева питательной воды для диффузионных установок практически на всех заводах используют пароконтактные подогреватели, в которых питательная вода нагревается паром третьего или четвёртого корпуса выпарки. Пароконтактные подогреватели оборудуются гидрозатвором, состоящим из барометрической трубы длинной не менее 11 м и сборников нагретой воды с переливным карманом, являющимся одновременно регулятором уровня воды в сборнике. Объём сборника должен быть не менее объёма барометрической трубы.

Для подогрева питательной воды для диффузионных установок практически на всех заводах используют пароконтактные подогреватели, в которых питательная вода нагревается паром третьего или четвёртого корпуса выпарки. Пароконтактные подогреватели оборудуются гидрозатвором, состоящим из барометрической трубы длинной не менее 11 м и сборников нагретой воды с переливным карманом, являющимся одновременно регулятором уровня воды в сборнике. Объём сборника должен быть не менее объёма барометрической трубы.

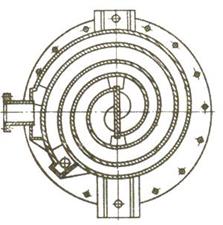

На сахарных заводах импортной поставки широкое распространение получили так называемые спиральные подогреватели. Спиральные теплообменники имеют высокий коэффициент теплопередачи и занимают малый объём производственной площади в отношении к объёму нагреваемого ими продукта. Выпускаются фирмой Альфа Лаваль.

На сахарных заводах импортной поставки широкое распространение получили так называемые спиральные подогреватели. Спиральные теплообменники имеют высокий коэффициент теплопередачи и занимают малый объём производственной площади в отношении к объёму нагреваемого ими продукта. Выпускаются фирмой Альфа Лаваль.

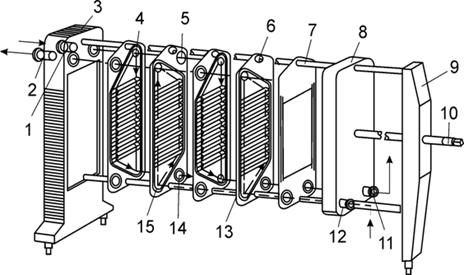

ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК

Состоит из набора теплообменных пластин, которые поставляются с прокладками, уплотняющими различные каналы от воздействия атмосферного давления и отделяющие холодные и горячие потоки. Пластины в теплообменниках данного типа свариваются только с одной стороны, с другой же стороне обычно устанавливаются прокладки.

Принцип действия

Система уплотнительных прокладок пластинчатого теплообменника построена так, что после сборки и сжатия пластин в аппарате образуются две системы герметичных каналов, изолированных одна от другой металлической стенкой и прокладками: одна для горячей рабочей среды, другая – для холодной. Обе системы межпластинных каналов соединяются со своими коллекторами и далее со штуцерами для входа и выхода рабочих сред, расположенными на плитах.

1, 2, 11, 12 – штуцера; 3 – неподвижная плита; 4 – верхнее угловое отверстие; 5 – кольцевая резиновая прокладка; 6 – граничная пластина; 7 – штанга; 8 – нажимная плита; 9 – задняя стойка; 10 – винт; 13 – большая резиновая прокладка; 14 – нижнее угловое отверстие; 15 – теплообменная пластина

Холодная рабочая среда входит в аппарат через штуцер 1, расположенный на неподвижной плите, и через верхнее угловое отверстие 4 попадает в продольный коллектор, образованный угловыми отверстиями пластин после их сборки. По коллектору холодная среда доходит до пластины 6, имеющей глухой угол (без отверстия), и распределяется по нечётным межпластинным каналам, которые сообщаются (через один) с угловым коллектором благодаря соответствующему расположению больших и малых резиновых прокладок 5 и 13. При движении вверх по межпластинному каналу среда обтекает гофрированную поверхность пластин, обогреваемых с обратной стороны горячей средой. Затем подогретая среда проходит в продольный коллектор, образованный нижними угловыми отверстиями 14, и выходит из аппарата через штуцер 11.

Горячая рабочая среда движется в аппарате навстречу холодной. Она поступает в штуцер 12, проходит через нижний коллектор, распределяется по чётным каналам и движется по ним вверх. Через верхний коллектор и штуцер 2 охлаждённая горячая среда выходит из теплообменника.

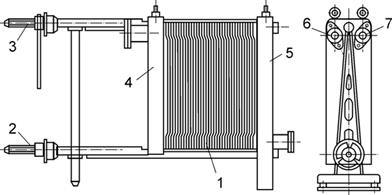

Сами теплообменные аппараты по конструктивному оформлению весьма разнообразны. На рис. 2 в качестве примера приведена конструкция односекционного теплообменника на двухопорной раме без дополнительных стяжек.

1 – пластины; 2, 3, – горизонтальные штанги; 4, 5 – плиты; 6, 7 – патрубки

Величина поверхности пластинчатого теплообменника определяется на основе предварительного расчёта количеством набираемых пластин и может значительно изменяться от десятков до нескольких сотен квадратных метров. Теплообменные аппараты применяются для эксплуатации при температурных режимах до 150 0С, что ограничивается, главным образом, термостойкостью применяемых резиновых прокладок. Давление рабочих сред допускается до 15 кг/см2.

Преимущества:

- высокая эффективность теплообмена и вследствие этого высокий КПД;

- надежность и устойчивость к внешним и внутренним воздействиям;

- простота монтаж и эксплуатации, низкие трудозатраты при ремонте оборудования;

- лёгкость очистки благодаря разборной конструкции;

- небольшие массогабаритные показатели;

- низкие потери давления, малая величина недогрева;

- возможность изменения характеристик уже эксплуатируемого теплообменника.

Выпарные установки и выпарные аппараты

После физико-химической очистки, фильтрации и сульфитации в очищенном соке содержится около 13 % СВ, следовательно, в нём содержится около 87 % воды. Для того чтобы получить сахарозу в кристаллическом виде путём кристаллизации из пересыщенного раствора, его необходимо сгустить, т.е. удалить большое количество воды. Выпаривание воды из сока производится в две ступени:

1. на выпарной установке до СВ 60-65%;

2. в вакуум-аппаратах до СВ 92,5%.

Причиной двукратного выпаривания воды из сока является то, что на выпарной установке при удалении воды из сока и увеличении его концентрации растворимость некоторых несахаров снижается, и они выпадают в осадок, поэтому их необходимо удалить путём фильтрации сиропа. Кроме того, при нахождении в выпарной установке цветность сиропа увеличивается, поэтому его необходимо дополнительно обесцветить путём сульфитации и также подвергнуть фильтрации.

Количество воды, подлежащее выпариванию в выпарной установке, определяется из материального баланса:

;

;

,

,

где Q1 и Q2 – количество сока и сиропа;

W – количество воды, которое необходимо выпарить.

В общем случае это количество достигает 100 % к массе свёклы.

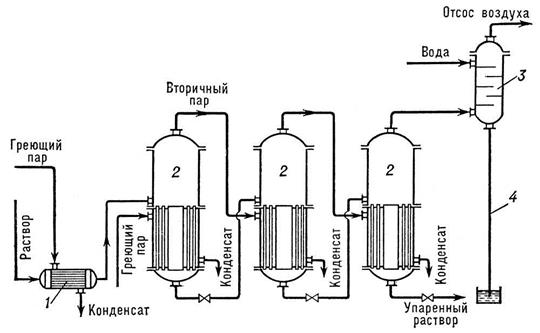

Выпаривание воды из сока производится в выпарных аппаратах, представляющие собой трубчатые теплообменники, обогреваемые водяным паром, поступающим из турбины в виде отработанного пара. Пар, отдав теплоту парообразования, превращается в конденсат, а выпаренная вода выводится в виде вторичного пара. Приблизительно принято считать, что 1 кг воды, выпаренной из сока, нагретого до температуры кипения, требует 1 кг свежего пара. Принято также условно считать, что 1 кг условного топлива выпаривает 8 кг воды из сока. Таким образом, завод, перерабатывающий 3 тыс. т свёклы/сут., требует около 400 т условного топлива в сутки, хотя почти на всех заводах эта цифра составляет 150 т топлива в сутки. Это достигается за счёт многократного (4-5 раз) использования тепла вторичных паров в выпарной установке, т.е. выпарной аппарат объединяется в многокорпусную установку, которая последовательно соединяется по соку и по пару (вторичный пар предыдущего корпуса обогревает последующий).

Чтобы обеспечить кипение сока по корпусам необходимо, чтобы между греющим паром и кипящей жидкостью была определённая полезная разность температур или давлений, что и является движущей силой процесса кипения. Оптимальной величиной полезной разности температур следует считать 8-10 ºС, что для четырёхкорпусной установки в виде суммарной разности температур должна быть около 40 ºС, в тоже время температура кипения в первом корпусе не должна превышать 126 ºС (из-за того, что при большей температуре происходит интенсивный процесс разложения сахарозы), следовательно, температура кипения в последнем корпусе выпарной установки должна быть 90-95 ºС. Чтобы сахарный раствор кипел при такой температуре в последнем корпусе, необходимо создать разряжение. Большее количество корпусов приводит к снижению полезной разности температур, а большее глубокое разряжение в последнем корпусе к большим энергозатратам на воздушные насосы, что является экономически невыгодным, поэтому применяются следующие типы выпарных установок:

1. трёхкорпусная под давлением с концентратором;

2. четырёхкорпусная с последним корпусом под разряжением;

3. четырёхкорпусная под уменьшенным вакуумом с концентратором.

Компоновка выпарной установки

Как правило выпарные установки монтируются на втором этаже завода. Внизу обязательно предусматривается устройство площадки для её обслуживания. Обязательно предусматривается подвод аммиачной воды в сборник сока перед выпарной установкой. Эффект работы выпарного аппарата во многом зависит от величины уровня сока, кипящего в нём. Поэтому корпуса выпарной установки устанавливают по высоте друг относительно друга таким образом, чтобы уровень сока в них в не кипящем положении был следующим: в первом корпусе 25-30 % от длины трубок, во втором – 30-40 %, в третьем – 40-50 %, в четвёртом – 50-60 %, в пятом – 60-70 %. Разность уровней по корпусам обуславливается разностью удельных весов сока и сиропа по корпусам, а так же разностью их вязкости.

При недостаточной технической мощности отдельных корпусов выпарной установки возможна установка дублирующих корпусов (А и Б). В этом случае корпуса по соку устанавливаются последовательно, а по пару – параллельно. Для обеспечения перехода сока из корпуса «А» в корпус «Б» последний устанавливается на 300-400 мм ниже первого.

При наличии выносного сепаратора для улавливания брызг кипящего сиропа, капли сока или сиропа возвращаются под нижнюю трубную решётку или в трубопровод сока из корпуса в корпус.

Основная ненормальность – низкое СВ.

Причины:

1. на выпарную установку поступает очень много сока;

2. низкое содержание СВ в соке (из-за жидкого известкового молока, избыточного количества воды на промывку осадка);

3. плохо отводятся неконденсирующиеся газы;

4. плохой отвод конденсата;

5. низкие параметры поступающего греющего пара или его недостаточное количество;

6. низкая величина разряжения;

7. низкая полезная разность температур (нет отбора вторичных паров);

8. несоблюдение уровня сока по корпусам (корпуса залиты соком)

9. «загорела» поверхность нагрева (накипь).

Ремонт выпарной установки. Прежде, чем преступить к ремонту, производится очистка поверхности нагрева химическим способом – кипячением с растворами соды и кислоты. После химической очистки производится механическая очистка теме же способами, что и теплообменников. Замена кипятильных трубок производится в случае их износа более 30 %. После проделанных работ производятся гидроиспытания паровой камеры на герметичность и ультразвуковая дефектоскопия, рентгеноскопия всех сварных соединений корпусов выпарки. Все данные о гидроиспытании, контроле сварных соединений, видах проведённых ремонтных работ заносятся в паспорт каждого корпуса. После этого проводится ремонт арматуры, зрительных стёкол, сепараторов, изоляция и покраска корпусов.

Правила техники безопасности при ремонте и обслуживании выпарной установки. Так как выпарная установка является объектом повышенной опасности, то она регистрируется в органах Госгортехнадзора. К обслуживанию выпарной установки допускаются лица не моложе 18 лет, прошедшие специальное обучение. В процессе эксплуатации необходимо осуществлять строги контроль за давлением поступающего греющего пара и давлением пара по корпусам, а так же уровнем кипящего сока. В аппаратах, работающих под давлением, в надсоковом пространстве устанавливается предохранительные клапаны, зрительные стёкла снаружи ограждаются металлическими решётками. При химической очистке выпарной установки недопустимо нахождение возле неё открытого огня. При проведении работ внутри аппаратов они отключаются, охлаждаются, проветриваются, все трубопроводы, подводящие к ним пар и сок, отглушаются. Освещение внутри аппарата не более 12 В, электроинструмент напряжением не более 36 В. Предохранительный клапан устанавливается так, что в случае их срабатывания выходящий из них пар отводится в место исключающее нахождение там обслуживающего персонала. На каждом аппарате крепится табличка, на которой указывается тип аппарата, завод изготовитель, величина поверхности нагрева, разрешённое давление и дата проведённого испытания.

Выпарной аппарат ВНИИСПа

Представляет собой вертикальный металлический цилиндрический сосуд высотой около 11 м, диаметром от 3 до 4 м. В нижней части корпуса смонтирована паровая камера. Она имеет две горизонтальные трубные решётки: верхнюю и нижнюю. Толщина стенок аппарата 12-16 мм, толщина трубной решётки 20-25 мм. Парова камера наполняется греющими трубками длинной 3,6 м, которые крепятся в трубных решётках методом вальцовки. В центре греющеё камеры имеется циркуляционная труба диаметром около 1 м.

Представляет собой вертикальный металлический цилиндрический сосуд высотой около 11 м, диаметром от 3 до 4 м. В нижней части корпуса смонтирована паровая камера. Она имеет две горизонтальные трубные решётки: верхнюю и нижнюю. Толщина стенок аппарата 12-16 мм, толщина трубной решётки 20-25 мм. Парова камера наполняется греющими трубками длинной 3,6 м, которые крепятся в трубных решётках методом вальцовки. В центре греющеё камеры имеется циркуляционная труба диаметром около 1 м.

Сок поступает под нижнюю трубную решётку под отбойный щиток, препятствующий смешению свежего сока и сока, подвергшегося выпариванию. Проходит греющую трубку, нагревается до кипения, поднимается вверх и по циркуляционной трубе опускается вниз. Процесс повторяется несколько раз.

Пар, отдав тепло, конденсируется, конденсат отводится с нижней трубной решётки. Из-под верней трубной решётки отводятся неконденсирующиеся газы. Для нормальной работы аппарата необходимо следить, чтобы труба, отводящая эти газы, имела температуру около 40 ºС.

Вторичный пар поднимается вверх, проходит через сепаратор, где улавливаются мелкие брызги кипящего сока. Сепаратор представляет собой устройство наподобие корзины, заполненное кольцами Рашига. Кольца Рашига – отрезки труб, у которых длина труб равна их диаметру. Сепараторы могут быть встроенными (помещаются внутри аппарата) и выносными. Выносные сепараторы, как правило, циклонного типа.

Во время работы аппарата необходимо тщательно следить, чтобы уровень кипящего сока в аппарате покрывал тонким слоем верхнюю трубную решётку. В том случае, когда трубная решётка обнажается, то оставшаяся на ней плёнка сока «пригорает» и карамелизуется. В том случае, когда уровень высокий, нарушается циркуляция сока в аппарате.

Аппарат снабжён зрительными стёклами для визуального контроля за уровнем сока, люками для внутренних работ, предохранительными клапанами, термометрами, манометрами, вакуумметрами, коммуникациями для подвода и отвода сока, пара, конденсата, подачи раствора соды, кислоты, холодной воды и т.д.

Недостатки:

1. длительное время пребывания сока в аппарате;

2. неупорядоченная циркуляция сока, смешение сока свежего и сока прошедшего процесс выпаривания.

В последние годы контроль за уровнем кипящего сока производится автоматически.

Отдельных недостатков, присущих аппарату ВНИИСПа, лишён аппарат ВАЦ. В отличие от предыдущего он имеет наклонные трубные решётки и выносные циркуляционные трубы, которых может быть 2 или 4. Кроме того пар в паровую камеру подаётся в несколько точек по высоте паровой камеры. Днище аппарата выполнено не выпуклым, а вогнутым. Это способствует снижению объёма «мёртвой» зоны в нижней части аппарата и циркуляции сока в аппарате.

Правила подвода пара в греющую камеру. Для того чтобы греющий пар равномерно обогревал все трубки делается роза пара, т.е. имеются каналы – пространства свободные от греющих трубок, по которым пар равномерно распределяется по всему объёму греющей камеры.

Самым существенным недостатком аппаратов этого типа является низкая производительность из-за низкого коэффициента теплопередачи. Поэтому в настоящее время во всем мире ведётся разработка тонкоплёночных аппаратов.

В этих аппаратах сок поступает на тарелку испарителя, а затем через специальное распределительное устройство в каждую греющую трубку. Он опускается вниз в виде тонкой плёнки по внутренней поверхности трубки. Проход по стенке однократный.

Сравнительная характеристика

| Параметр | Обычный аппараты | Тонкоплёночные аппараты |

| Продолжительность выпаривания, мин | ||

| Содержание СВ, % | 60-65 | |

| Нарастание цветности, % | 2,7 | |

| Требуемая удельная поверхность нагрева, м2 на 100 т свёклы |

Для плёночных аппаратов необходимы насосы для перекачивания сока из корпуса в корпус. Высокая степень надёжности, поддержание равномерного, в нужных размерах слоя сока по греющим трубкам.

В состав греющей камеры 1 входят обечайка, верхняя и нижняя трубные решетки с завальцованными в них греющими трубками. Пар через два патрубка 1.1 подводится в паровую рубашку 1.2, а затем через щелевидные отверстия – непосредственно в паровую камеру. Для предотвращения вибрации греющих трубок, внутри греющей камеры, приварены промежуточные трубные полурешетки 1.3. На греющей камере расположены четыре смотровых люка 1.4. Неконденсирующиеся газы отводятся через аммиачные оттяжки 1.5. В нижней части греющей камеры над нижней трубной решеткой расположены два патрубка для отвода конденсата 1.6.Непосредственно под греющей камерой расположена соковая камера 2. В состав соковой камеры входит опорная часть 2.1 с коническим днищем 2.2, в центре которого расположен патрубок 2.3 для отвода сиропа на следующую ступень выпарной станции. На опорной части установлены цилиндрические 2.4 и 2.5, и коническая 2.6 обечайки, образующие соковую сепарационную камеру. В нижней части камеры расположены два патрубка: 2.7 – для подвода сиропа из предыдущего корпуса и 2.8 – для отвода сиропа на рециркуляцию в верхнюю часть аппарата. В конической обечайке 2.6 имеется два патрубка 2.9 для отвода вторичного пара из аппарата. Для сепарации пара из паросоковой смеси внутри соковой камеры приварен направляющий конус 2.10. Внутри соковой камеры по центру конического днища расположен конус 2.11, который предотвращает возможность прямого прохождения сока из входного патрубка 2.7 в выходной 2.8. На соковой камере расположен смотровой люк 2.12.

В состав греющей камеры 1 входят обечайка, верхняя и нижняя трубные решетки с завальцованными в них греющими трубками. Пар через два патрубка 1.1 подводится в паровую рубашку 1.2, а затем через щелевидные отверстия – непосредственно в паровую камеру. Для предотвращения вибрации греющих трубок, внутри греющей камеры, приварены промежуточные трубные полурешетки 1.3. На греющей камере расположены четыре смотровых люка 1.4. Неконденсирующиеся газы отводятся через аммиачные оттяжки 1.5. В нижней части греющей камеры над нижней трубной решеткой расположены два патрубка для отвода конденсата 1.6.Непосредственно под греющей камерой расположена соковая камера 2. В состав соковой камеры входит опорная часть 2.1 с коническим днищем 2.2, в центре которого расположен патрубок 2.3 для отвода сиропа на следующую ступень выпарной станции. На опорной части установлены цилиндрические 2.4 и 2.5, и коническая 2.6 обечайки, образующие соковую сепарационную камеру. В нижней части камеры расположены два патрубка: 2.7 – для подвода сиропа из предыдущего корпуса и 2.8 – для отвода сиропа на рециркуляцию в верхнюю часть аппарата. В конической обечайке 2.6 имеется два патрубка 2.9 для отвода вторичного пара из аппарата. Для сепарации пара из паросоковой смеси внутри соковой камеры приварен направляющий конус 2.10. Внутри соковой камеры по центру конического днища расположен конус 2.11, который предотвращает возможность прямого прохождения сока из входного патрубка 2.7 в выходной 2.8. На соковой камере расположен смотровой люк 2.12.

Над верхней трубной решеткой размещено распределительное устройство 3, которое устанавливается на фланце греющей камеры. На фланец также устанавливается эллиптическая крышка 4. В центре крышки расположен штуцер 4.1 для подвода циркуляционного сока в распределительное устройство.

Меры борьбы с коррозией греющих трубок

Как правило, после окончания производства паровые камеры промываются водой, часть её и конденсата остаётся на поверхности нагрева, что в последующем приводит к интенсивной коррозии греющих трубок и они преждевременно выходят из строя. Поэтому по окончании производства поверхность греющей камеры подвергается просушиванию, продуванием горячего воздуха. Кроме того, эта поверхность обрабатывается антикором, в основе которого лежит двух – трёхпроцентный раствор нитрита натрия.

Вакуум – аппараты

Предназначены для кристаллизации сахаразы из пересыщенных растворов путём выпаривания воды.

Требования к конструкции:

1. хорошая циркуляция утфеля;

2. минимальное нарастание цветности и разложение сахарозы;

3. максимально возможное разряжение и минимальное время уваривания;

4. удобство в эксплуатации и ремонте.

Классификация вакуум-аппаратов:

1. по принципу действия: непрерывные и периодические;

2. горизонтальные и вертикальные;

3. по виду поверхности нагрева: змеевиковые, с подвесной паровой камерой и т.д.;

4. без принудительной циркуляцией или с ней.

Виды паровых камер:

Ж4-ПВА

Промышленностью аппараты этого типа выпускаются ёмкостью 40, 60 и 80 т утфеля. В отличие от выпарных аппаратов они имеют большие короткие греющие трубки длинной около 2 м и диаметром 102 мм, толщина стенки 3,5 мм. Они крепятся в трубных решётках путём электросварки. Аппарат имеет конические трубные решётки. В местах подвода пара в стенках корпуса аппарата установлены гибкие мембраны для температурной компенсации деформации трубы.

Промышленностью аппараты этого типа выпускаются ёмкостью 40, 60 и 80 т утфеля. В отличие от выпарных аппаратов они имеют большие короткие греющие трубки длинной около 2 м и диаметром 102 мм, толщина стенки 3,5 мм. Они крепятся в трубных решётках путём электросварки. Аппарат имеет конические трубные решётки. В местах подвода пара в стенках корпуса аппарата установлены гибкие мембраны для температурной компенсации деформации трубы.

Выгрузка утфеля осуществляется через нижнее выгрузочное устройство открытием или закрытием запорного конуса, перемещение которого осуществляется с помощью гидроцилиндра. Все остальные приборы и устройства аналогичны выпарным аппаратам.

Выгрузка утфеля осуществляется через нижнее выгрузочное устройство открытием или закрытием запорного конуса, перемещение которого осуществляется с помощью гидроцилиндра. Все остальные приборы и устройства аналогичны выпарным аппаратам.

ВАЦ

В отличие от предыдущего аппарата, он имеет двускатную паровую камеру, что улучшает циркуляцию утфеля в вакуум-аппарате. Как правило, для всех типов этих аппаратов величина паровой камеры составляет 200, 300 и 400 м2. Общим является то, что на коммуникации, соединяющей надсоковое пространство с конденсатором, обязательно устанавливается ловушка для улавливания утфеля в случае его переброса и соединяется со сборником перебросов на первом этаже.

Для того, чтобы сбросить утфель из вакуум-аппарата, необходимо обязательно открыть вентиль на коммуникации, соединяющей надсоковое пространство с атмосферой.

На некоторых аппаратах импортной поставки паровые камеры не имеют трубных решёток, у них концы греющих трубок выполнены в виде шестигранных ячеек, которые сварены между собой и образуют ячеистую поверхность, напоминающую пчелиные соты.

Достоинство: они позволяют иметь более развитую поверхность нагрева.

Общим недостатком всех типов вакуум-аппаратов является очень медленная циркуляция в них утфеля из-за его высокой вязкости. Существует много способов повысить циркуляцию:

1. установка над циркуляционной трубой конфузора (Дага, ПВА);

2. установка в нижней части циркуляционной трубы пропеллерной мешалки, вращающейся с переменной скоростью;

3. существуют способы подачи воздуха или пара под нижние концы греющих трубок.

Промышленностью выпускаются аппараты ВАБ с пропеллерной мешалкой ёмкостью 60 т, длина трубок 1 м, мощность двигателя 50 кВт, скорость вращения 32, 43 и 64 об/мин. Его преимущества:

· коэффициент теплопередачи на 20 % выше, чем в обычном аппарате, что позволяет для его обогрева применять аппарат третьего корпуса выпарки.

И в России и за рубежом в настоящее время ведутся разработки конструкции аппаратов непрерывного действия, предложено более 150 конструкций, но в промышленности не применяется ни одна из-за засахаривания поверхности нагрева и повышения цветности. Вторым направление является разработка средств автоматизации, позволяющих работать вакуум-аппаратам на непрерывной подкачке, т.е. путём практически полной автоматизации его работы.

Ремонт вакуум-аппаратов аналогичен ремонту выпарных аппаратов.

Дата добавления: 2016-11-26; просмотров: 4861;