Клеровочные мешалки

Клеровочный котел предназначен для растворения (клерования) сахара. Котел представляет собой цилиндрический сосуд с верхней крышкой с откидными частями. Их закрытое положение фиксируется с помощью конечных выключателей. На крышке установлен мотор-редуктор, приводящий во вращение метательное устройство. Устройство состоит из вала, укрепленного в подшипнике, пропеллера и диффузора с ребрами, улучшающего циркуляцию продукта.

Клеровочный котел предназначен для растворения (клерования) сахара. Котел представляет собой цилиндрический сосуд с верхней крышкой с откидными частями. Их закрытое положение фиксируется с помощью конечных выключателей. На крышке установлен мотор-редуктор, приводящий во вращение метательное устройство. Устройство состоит из вала, укрепленного в подшипнике, пропеллера и диффузора с ребрами, улучшающего циркуляцию продукта.

В нижней части котла установлен барботер, обеспечивающий нагрев клеровки паром. На крышке котла имеется шибер для подачи в него сахара и патрубок для подачи воды или фильтрованного сока II сатурации. Раствор сахара (клеровка), получаемый в результате перемешивания сахара в воде (соке), выводится через патрубок. На пути продукта установлена ситчатая решетка, препятствующая выводу из котла нерастворившихся комков сахара.

Центрифуги

Центрифуги предназначены для разделения утфеля на межкристальный раствор и кристаллы сахара с помощью центробежной силы. В первоначальной конструкции центрифуг предусматривалась загрузка утфеля сверху и выгрузка сахарозы сверху. Предшественником современных центрифуг являлась центрифуга фирмы Weston, в ней загрузка осуществлялась сверху, а выгрузка сахара снизу. Скорость вращения 750 об/мин, диаметр ротора 42 дюйма.

В настоящее время в сахарной промышленности используются автоматизированные центрифуги периодического действия для утфеля первого продукта и непрерывного для всех остальных утфелей. Поиски в разработке конструкции центрифуг ведутся по следующим направлениям:

а) увеличение ёмкости ротора центрифуги;

б) совершенствование привода центрифуги;

в) поиск новых конструкций центрифуг непрерывного действия.

Современные центрифуги выпускаются с ёмкостью ротора 1000, 1200, 1500, 1800 и 2000 кг. Полнота отделения межкристального раствора зависит от величины развиваемой центрифугой центробежной силы. На величину этой силы влияет окружная скорость вращения ротора.

, (1)

, (1)

где n – число оборотов, об/мин.

Центростремительное ускорение:

, (2)

, (2)

где m – масса тела;

G – вес;

g – ускорение свободного падения.

Подставив (1) в (2) получим:

.

.

G=1 кг:  - фактор разделения – число, показывающее во сколько раз центробежное ускорение развиваемое центрифугой больше ускорения силы тяжести. Центробежное ускорение развиваемое центрифугой прямо пропорционально радиусу ротора, величине загрузки и квадрату числа оборотов.

- фактор разделения – число, показывающее во сколько раз центробежное ускорение развиваемое центрифугой больше ускорения силы тяжести. Центробежное ускорение развиваемое центрифугой прямо пропорционально радиусу ротора, величине загрузки и квадрату числа оборотов.

Классификация центрифуг:

1. периодического и непрерывного действия;

2. по характеру технологического процесса: фильтрующие и осадительные;

3. по величине фактора разделения: нормальные (менее 3500), суперцентрифуги (более 3500);

4. по способу выгрузки сахара: ручные, инерционные, нравитационные, шнековые и ножевые;

5. по числу оборотов: тихоходные (менее 1000 об/мин) и быстроходные (более 1000 об/мин);

6. по расположению оси вращения: горизонтальные и вертикальные.

ФПН

Принципиально каждая центрифуга состоит из:

Принципиально каждая центрифуга состоит из:

1 – электродвигателя постоянного или переменного тока;

2 – узла подшипников и эластичной муфты, соединяющей вал электродвигателя с валом ротора;

3 – инсталяции (каркаса) из балок и швеллеров;

4 – вала ротора;

4 – вала ротора;

5 – ротора, стенки которого перфорированные и имеют отверстия в шахматном порядке диаметром от 5 до 8 мм (для современных центрифуг ротор выпускается из титанового сплава, и ежегодно проводится его статическая и динамическая балансировка);

6 – кожуха, в который помещается ротор;

7 – механизма среза сахара;

8 – форсунок для подачи и разбрызгивания горячей воды при пробеливание сахара;

9 – датчика уровня загрузки утфеля;

10 – подкладочные и фильтрующие сита. Подкладочное сито изготавливается плетёным из нержавеющей проволоки с размером отверстий 4×4 или 5×5 мм. Оно необходимо для лучшего отвода (отхода) межкристального раствора. Поверх подкладочного сита укладывается латунное или бронзовое фильтрующее сито с круглыми или щелевидными отверстиями (ширина 0,35 мм).

11 – распределительной тарелки;

12 – обратного конуса. Применяется только в центрифугах первого продукта и служит для предотвращения попадания капель межкристального раствора с загрузочного лотка на белый сахар.

13 – сегрегатор для разделения первого и второго оттёков;

14 – пульт управления.

Разница между чистотой белой и зелёной паток должна быть равной 8 ед.

Эксплуатация центрифуг

Современные автоматические центрифуги имеют приблизительно следующий цикл работы:

1. пуск центрифуги в работу, набор 230 об/мин, продолжительность 30 с;

2. разгон до 1500 об/мин, продолжительность – 50-60 с;

3. центрифугирование и пробеливание, 70 с;

4. торможение, остановка и пуск в обратную сторону до 70-100 об/мин, 50 с;

т.е. общий цикл работы около 3,5 мин. Длительность полного цикла центрифуги второго продукта и аффинационной около 9 мин, а последнего продукта около 16 мин.

Длительность всех этих операций задаётся оператором или технологом с помощью реле времени, установленных на пульте управления, часть установлены в шкафах управления, там же установлены и контакторы. Двигатель центрифуги может быть переменного тока – пятиступенчатый или постоянного тока. Применение постоянного тока предпочтительнее, оно позволяет с помощью реостата плавно менять число оборотов. Обе системы двигателей при торможении работают в режиме генератора, т.е. выдают электроэнергию в сеть.

Одним из основных требований предъявляемым к центрифугам является чёткое разделение отёков по чистоте. Эту операцию в настоящее время выполняют специальные устройства – сегрегаторы, переводящие в сборники или белый или зелёный оттёк. Для проведения нормального технологического процесса в продуктовом отделении разница между частотами этих оттёков должна быть 7-8 единиц. Однако на стенках кожуха или на днище кожуха остаётся большое количество высоко вязкого или зелёного, или белого оттёка, что приводит к их частичному смешиванию. Для того, чтобы свести это явление к минимуму в пространство между кожухом и ротором подаётся пар. Нижнее же днище кожуха выполняется с уклоном в сторону удаления оттёков и делается двойным, в пространство между которыми подаётся пар. На центрифугах рекомендуется работать с закрытыми крышками.

В настоящее время ведутся поиски и разработаны специальные датчики, микропроцессоры, позволяющие чётко улавливать полноту зелёного оттёка, подавать воду на пробеливание и переводить сегрегатор из одного положения в другое.

Ненормальности в работе:

1. получение сахара повышенной цветности. Причины:

· мелкий кристалл;

· высокая вязкость межкристального раствора (холодный утфель, высокое содержание СВ в межкристальном растворе утфеля);

· отсутствие, недостаток или низкая температура воды, идущей на пробеливание;

· форсунки не перекрывают слоя сахара по высоте барабана;

· загрязнены, забиты сита;

· недостаточное число оборотов;

· недостаточное время центрифугирования.

В случае высокого содержания СВ в межкристальном растворе необходимо провести два мероприятия:

1. водная раскачка в последнем кристаллизаторе, однако, этот способ вызывает растворение большого количества кристаллов;

2. подогрев утфеля в последнем кристаллизаторе, но он также неэффективен из-за небольшой поверхности нагрева.

Поэтому целесообразно проводить раскачку и подогрев в утфелераспределителе, оборудовав его развитой, вращающейся поверхностью теплообмена.

µmin при температуре насыщения.

По последним данным, лучше подогревать утфель токами СВЧ. В этом случае кристалл, поскольку он – диэлектрик, не нагревается, т.е. не растворяется, а межкристальный раствор, в котором имеется вода, амплитуда колебаний молекул которой соизмерима с длинной волны СВЧ, приобретает мощное колебательное движение и быстро разогревается. Вязкость при перегреве на 10 º снижается ещё в два раза.

Влияние количества воды на качество сахарозы

|

|

|

Смысл графика: существует оптимум количества воды, подаваемой на пробеливание, при котором можно получить наилучшую цветность сахарозы. Этот оптимум колеблется от 17 до 21 л на одну загрузку центрифуги. Дальнейшее количество добавляемой воды приводит только к растворению кристалла, не оказывая ни какого действия на снижение цветности.

Смысл графика: существует оптимум количества воды, подаваемой на пробеливание, при котором можно получить наилучшую цветность сахарозы. Этот оптимум колеблется от 17 до 21 л на одну загрузку центрифуги. Дальнейшее количество добавляемой воды приводит только к растворению кристалла, не оказывая ни какого действия на снижение цветности.

2. наиболее часто при центрифугировании утфеля последнего наблюдается явление мелассования – образование плёнки мелассы на внешней поверхности слоя сахара в центрифуге. Причина – неравномерный кристалл. При разгоне мелкие кристаллы забивают пространство между крупными и препятствуют отводу мелассы. Крупные кристаллы продолжают слипаться. В этом случае необходимо растворить водой мелкие кристаллы, сделать деревянным веслом (лопатой) надрезы в слое сахара и принять меры по улучшению качества утфеля.

3. бой ротора центрифуги. Причины:

· плохая балансировка ротора в ремонтный период;

· попадание в центрифугу первых порций переохлаждённого утфеля;

· неравномерная работа форсунок;

· порваны фильтрующие сита;

· неравномерная выгрузка сахара их центрифуги в разных местах ротора.

Ремонт центрифуг.

В ремонтный период центрифуга полностью разбирается, снимается электродвигатель, соединительные муфты, подшипники, тормоз, нож среза, устройство для промывки и т.д., производится проверка состояния подшипников и всех рабочих элементов центрифуги. Производится статическая и динамическая балансировка вала и ротора. С помощью луны производится обследование ротора на наличие в нём трещин, а через определённый промежуток времени с помощью рентгеноскопии или ультрадефектоскопии производится проверка сварных соединений ротора на их целостность.

В ремонтный же период производится обследование всех контактных и коммуникационных систем в шкафах управления на их пригодность к дальнейшей эксплуатации. Полностью подвергаются ревизии все элементы управления центрифуги. После ремонта каждая центрифуга подвергается обкатке на холостом ходу в течении определённого промежутка времени.

Недостатки центрифуг периодического действия:

1. низкая производительность;

2. неравномерное потребление электроэнергии;

3. наличие ручных операций.

Поэтому в настоящее время во всём мире производится работа по совершенствованию конструкции центрифуг непрерывного действия (не ухудшение качества сахара). Центрифуги непрерывного действия лишены всех перечисленных выше недостатков.

ФВИ (ФПИ).

ФВИ (ФПИ).

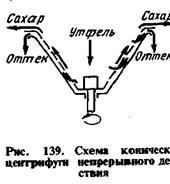

Основным узлом этой центрифуги является вращающийся конический ротор в виде обратного конуса. Стенки ротора перфорированы, на них уложены фильтрующие сита со щелевидными отверстиями. Главным в принципе действия этой центрифуги состоит в подборе размера ротора. Он должен быть таким, чтобы при заданной скорости вращения утфель передвигался по нему с нижней точки в верхнюю с такой скоростью, чтобы за время прохождения утфелем этого участка пути от него полностью отделялся межкристальный раствор.

Существуют ещё центрифуги с пульсирующей выгрузкой осадка. Они применяются в рафинадной промышленности и не нашли широкого распространения в свеклосахарном производстве.

Дата добавления: 2016-11-26; просмотров: 3317;