Основные свойства, строение, кристаллизация металлов и сплавов.

1.1. Основные свойства металлов и сплавов, применяемых в машиностроении.

Материалы, применяемые в машиностроении можно разделить на металлы и неметаллические материалы.

Металлы обычно делят на две группы: черные - железо и цветные – все остальные металлы. Иногда к черным металлам относят ферромагнетики кобальт и никель.

Сплавы, состоящие из двух и более компонентов также делят на черные - сплавы на основе Fe (стали и чугуны) и цветные на основе AI, Mg, Си, Ti, которые носят название основы - алюминиевые, магниевые, медные, титановые и т.д.

Неметаллические материалы - это, в основном, углерод, различные пластмассы и керамические материалы.

При выборе материала для конструкции, исходят из комплекса свойств, которые можно разделить на:

1. физико-химические (температура плавления, плотность, электросопротивление, коэффициент линейного расширения и др.);

2. технологические (литейные свойства, деформируемость, свариваемость и обрабатываемость режущим инструментом), они характеризуют поведение металла в процессе изготовления изделия;

3. механические (прочность, пластичность, твердость, ударная вязкость и др.), они характеризуют сопротивление металла к разрушению; .

4. эксплуатационные (коррозионная стойкость, жаропрочность, жаростойкость, хладостойкость, антифрикционность и др.). Эти свойства проявляются при эксплуатации изделия;

Физико-химичкие свойства подробно изложены в курсах физики и химии. Технологические свойства даны в п.п. 3.2 и 4.2. .при изучении методов обработки конструкционных материалов. Рассмотрим механические свойства.

Напряжение (σ) - это нагрузка силы Р, отнесенная к площади поперечного сечения F:

σ =P/F

Понятие о напряжениях и деформациях. В процессе работы изделия подвергаются различным силовым воздействиям (нагрузкам). Нагрузки бывают статические - медленно, плавно возрастающие и динамические - действующие на материал резко и с большой скоростью.

По направлению действия силы нагрузки бывают: растягивающие, сжимающие, изгибающие, скручивающие, срезывающие. Нarpyзки вызывают напряжении и деформации.

Рассмотрим нaпpяжeния (σ), возшrкaющие в однородном растянyтом стержне в некоторой наклонной площадке, составляющей угол α с плоскостью нормального сечения, рис. 1.1.

Раскладывая это напряжение по нормали и по касательной к наклонной плоскости, находим нормальные (σп)и касательные (τ) напряжения:

Раскладывая это напряжение по нормали и по касательной к наклонной плоскости, находим нормальные (σп)и касательные (τ) напряжения:

σп = σ cos α; τ = σ sinα.

Как видим, величина возникающих в сечении напряжений оказывается различной в зависимости от ориентации секущей площадки. При α = 0, получим напряжeния в поперечном сечении стержня, т. е. σ = σп; τ = 0. Наибольшее значение касательное напряжение имеет на площадках, наклонных под углом 45º к оси

растянутого стержни: τ max = σ/2.

Нaпpяжение, возникающее в металле, вызывает деформацию.

Деформация - изменение формы и размеров тела под влиянием

воздействия внешних сил или в результате физико-механических процессов, возникающих в самом теле (например, фазовых превращений, усадки и т. п.). Деформация может быть упругая (исчезающая после снятия нагрузки) и пластическая, остающаяся после снятия нагрузки (остаточная деформация). Упругая деформация предшествует пластической.

Механические свойства определяются по результатам механических испытаний образцов, изготовленных из исследуемого материала.

Прочность - это способность твердого тела сопротивляться деформации и разрушению под действием статических или динамических нагрузок.

Для определения прочности при статических нагрузках образцы

испытывают на растяжение, сжатие, изгиб и кручение. Испытания на растяжение - обязательны. Прочость при статических нагрузках оценивается временным сопротивлением σв и пределом текучестисгт στ; σв - это условное напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца; στ - напряжение, при котором начинается пластическое течение металла.

Рис. 1.2. Образец для испьтания на Рис. 1.3.Схема испытаний на ударную вязкость

прочность и пластичность при

растяжении:

h - длина головки, закрепляемой в

захватах машины;

l0 - исходная длина образца до

испытания;

l - длина образца после испытания;

R - радиус скругления.

На рис. 1.2. представлен типовой образец круглого сечения для испытаний на растяжение.

Прочность при динамических. нагрузках оценивают по ударной вязкости, Дж/м2, рис. 1.3.:

Рис. 1.З. Схемы испьггааий на ударную ВJlЗКОСТЬ

КС= A/F,

где А - работа, затраченная нa разрушение образца, Дж; F - площадь образца в месте надреза, м2.

Пластичность- это, способность матeриалa получать остаточное изменение формы и размера без разрушения. Пластичность характеризуется относительным удлинением δ при разрыве, %:

δ =l - l0 100/l0,

где l - длина образца после разрыва, мм; l0 - первоначальная длина образца, мм.

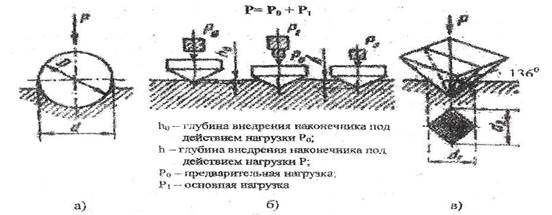

Твердость - это сопротивление материала проникновению в его поверхность стандартного тела - наконечника (индикатора), например шарика, конуса и т.п., не деформирующегося при испъггании.

Наибольшее распространение на практике получили мегоды Бринелля, Роквелла, Виккерса и метод микротвердосги.

Общим для всех методов определения твердости является создание местных контактных напряжений при воздействии стандартного наконечника на испытуемую поверхность. Методы измерения твердости получили широкое применение благодаря быстроте и простоте, портативности оборудования, а так же возможности проводить испытания на готовых деталях (изделиях) без их разрушения.

Твердость по Бринеллю определяют статическим вдавливанием в испытуемую поверхность под нагрузкой Р стального закаленного шарика диаметром D (рис. 1.4 а). Твердость по Бринеллю НВ определяют отношением нагрузки Р к площади сферической поверхности отпечатка – лунки (шарового сегмента) диаметром d и выражается в МПа * 10-1 (кгс/мм2). Диаметр отпечатка d измеряют специальным отсчетным микроскопом и затем по таблицам находят число твердости, например, 200 НВ.

Рис. 1.4. Схемы определения твердости: а) - по:Бривешпо. б) - по Роквеллу, в)- по Виккерсу.

Диаметр тарика D=10; 5; 2,5; 2;1 мм; величину нагрузки и продолжительность выдержки под нагрузкой выбирают в зависимости от сплава и толщины изделияю. Метод Бринелля применяется для испытания материалов небольшой и средней твердости (не более 450 НВ),

Мемод Роквелла основан на статическом вдавливании в испытуемую поверхность наконечника с алмазным конусом или стальным шариком диаметром 1,588 мм под определенной нагрузкой Р (рис. 1.4. 6).

Tвepдocrь по Роквеллу НR измepятcя по шкале А, В, и С. Например, твердость НRВ 30, НRC 60 означают 30 единиц твердости по шкале В и 60 единиц по шкале С. За единицу твердости принята величина осевого перемещения наконечника на 0,002 мм. Твердость очень твердых материалов измеряют при уменьшенной нагрузке Р по шкале А. Например, HRA 80 означает 80 единиц твердости по Роквеллу по шкале А.

Между значениями НRA и НRC имеется следующая зависимость: HRC = 2НRA – 104. Применение алмазного конуса позволяет измерять твердость закаленной стали и других очень твердых материалов, тонких изделий или поверхностного слои.

Твердость по Виккepcy определяют путeм статическоrо вдавливания

в испытуемую поверхность алмазной четырехгранной пирамиды с углом α = 136º между противоположными гранями (рис. 1.4.в). Число твердости определяют, так же как и в способе Бринелля, отношением нагрузки Р к площади поверхности отпечатка F. Оптическим микроскопом измеряют диагонали отпечатка d1 и d2, находят среднеарифметическое значение d и по таблицам определяют число твердости в единицах НV, например 250 НV. Преимущество метода Виккерса - возможность измерения твердости мягких, а также особо твердых материалов.

Метод микротвердости. предназначен для опредeления твердости отдельных cтpyктурных составляющих и фаз сплавов (например, зерен феррита в стали), очень тонких поверхностных слоев (сотые доли миллиметра). По существу метод микротвердости не отличается от метода Виккерса. Различие состоит лишь в том, сто наконечник – четырехгранная пирамида – имеет меньшие размеры.

Дата добавления: 2016-11-26; просмотров: 1263;