Водяные экономайзеры.

В паровых котлах температура тепловоспринимающей стенки по всему агрегату почти одинакова и немного превышает температуру кипения. По мере повышения давления пара температура стенки повышается, что приводит к повышению температуры уходящих газов. Выпускать в атмосферу газы с такой высокой температурой нерационально. К устройствам, предназначенным решить эту проблему, относятся экономайзеры.

Водяные экономайзеры – устройства, предназначенные для подогрева воды в котельной установке с помощью тепла уходящих газов, которые для лучшего теплообмена двигаются сверху вниз, а вода – снизу вверх. Экономайзер повышает КПД котельной установки.

|

|

Классификация:

1. по материалам изготовления:

§ чугун

§ сталь (на котлах большой производительности и высокого давления пара)

2. по степени нагрева воды:

§ некипящего типа ( t нагрева на 20-30 0С меньше температуры кипения при данном давлении пара )

§ кипящего типа (t нагрева не ограничивается может до температуры кипения с частичным испарением)

3. по назначению:

§ питательные ( для нагрева питательной воды

§ сетевые (теплофикационные для нагрева сетевой воды)

Чугунные экономайзеры используются для нагрева питательной воды паровых котлов и воды систем теплоснабжения с рабочим давлением до 2,4 МПа.

Чугунные экономайзеры.

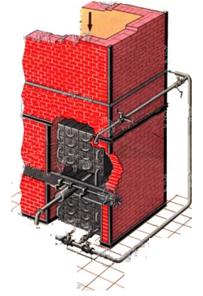

Блочный одноколонковый чугунный водяной экономайзер.

А – общий вид; Б – продольный разрез; В – поперечный разрез;

1 – заслонка; 2 – обдувочное устройство; 3 – чугунные оребрённые трубы; 4 – газоход.

Экономайзер чугунный блочный, применяется в качестве хвостовых поверхностей нагрева паровых стационарных котлов типов ДЕ, КЕ и ДКВр и предназначен для нагрева питательной воды теплом уходящих дымовых газов. Чугунные экономайзеры некипящего типа т.к. при вскипании воды в них могут возникать гидроудары приводящие к разрушению хрупких чугунных труб.

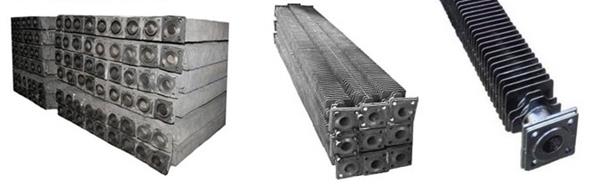

Собираются они из чугунных ребристых труб длиной 2-3 метра, соединенных между собой чугунными коленами(калачами). К месту монтажа чугунные экономайзеры поставляют россыпью или блоками. Несколько горизонтальных рядов труб образуют группу(до 8), группы компонуют в колонны, разделенные металлическими перегородками. Группы собирают в каркасе с глухими стенками с теплоизоляционной обшивкой. Торцы экономайзеров закрывают съемными металлическими щитами. Число труб в пакете в горизонтальной плоскости определяется исходя из скорости продуктов сгорания, обычно в диапазоне 6—9 м/с; число горизонтальных рядов определяется потребной общей поверхностью нагрева.

Труба ребристая

А. ребристая труба, Б- соединение труб с помощью калача (дуги)

а) экономайзер одноколонковый

а) экономайзер одноколонковый

б) экономайзер двух колонковый

1 - ребристые трубы; 2 - обдувочное устройство; 3 - изоляция; 4 - металлические перегородки;5- из котла 6- на дымосос

1 - ребристые трубы; 2 - обдувочное устройство; 3 - изоляция; 4 - металлические перегородки;5- из котла 6- на дымосос

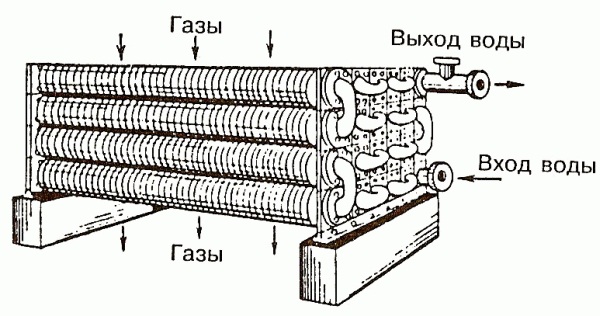

Вода движется последовательно по всем трубам снизу вверх(выходит из экономайзера в верхний барабан или прямой трубопровод сетевой воды), а продукты сгорания(дымовые газы) проходят через зазоры между ребрами труб сверху вниз и через дымоход отправляются в дымовую трубу. При такой схеме движения воды (подъёмном), обеспечивается лучшее удаление воздушных пузырьков. Для удаления возможных отложений, наружные поверхности экономайзеров периодически при помощи обдувочных аппаратов подвергают обдувке паром (П) или сжатым воздухом (газоимпульсная (И) очистка).Циркуляция воды принудительная от насоса. На входе t воды должна быть на 20 0С (больше 70 0С) чтобы не было низкотемпературной коррозии на наружной поверхности труб.( t точка росы- температура при котором происходит конденсация водяных паров из водяных газов. (на газе 55-61 0С) )

На выходе t воды должна быть на 20 0С меньше tкипения при данном давлении (P) чтобы не было вскипания воды в трубах.

На входе t дымовых газов должна быть не больше 400 0С, чтобы не было вскипания воды в трубах.

На выходе t дымовых газов должна быть не меньше 100 0С(выше точки росы) чтобы исключить коррозию на трубах экономайзера и образования конденсата в общем бойлере.

Движение воды и продуктов сгорание в экономайзере.

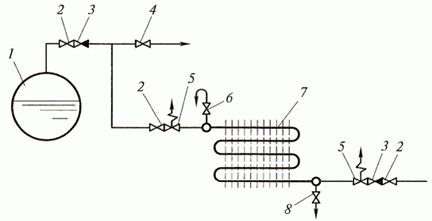

Для обеспечения надежной эксплуатации на входе и выходе устанавливают необходимую арматуру — предохранительные клапаны и запорные вентили, термометры, манометр, спускной вентиль, обратный клапан, а в верхней точке экономайзера — вантузы для удаления воздуха.

Схема включения чугунного экономайзера.

1 – барабан котла; 2 – запорный вентиль; 3 – обратный клапан; 4 – вентиль на сгонной линии; 5 – предохранительный клапан; 6 – вентиль воздушника; 7 – чугунный водяной экономайзер; 8 – дренажный вентиль.

Стальные экономайзеры.

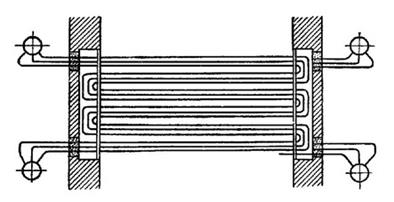

Выполняют из стальных труб с наружным диаметром 28-32 мм, изогнутых в виде горизонтальных змеевиков. Питательная вода поступает в нижний коллектор экономайзера, проходит последовательно внизу вверх по всем змеевикам и выходит через верхний коллектор в барабан котла.

Стальные экономайзеры могут быть некипящего типа и кипящего (до 10-16% воды испаряется.).

В процессе работы экономайзера контролируется температура воды и продуктов горения перед экономайзером и после него, прослушивается газоход, проверяется его плотность, контролируется поверхность нагрева.

Температура воды, поступающей в экономайзер не должна быть ниже 70°С (вакуумные деаэраторы), при атмосферных деаэраторах температура равна 103-104°С.

При растопке котла обеспечивают циркуляцию воды через экономайзер по сгонной линии, при нормальной работе котла сгонная линия должна быть отключена и вентиль опломбирован.

Обдувку поверхностей нагрева экономайзера необходимо производить после обдувки котла.

Схема расположения змеевиков в стальном экономайзере котла

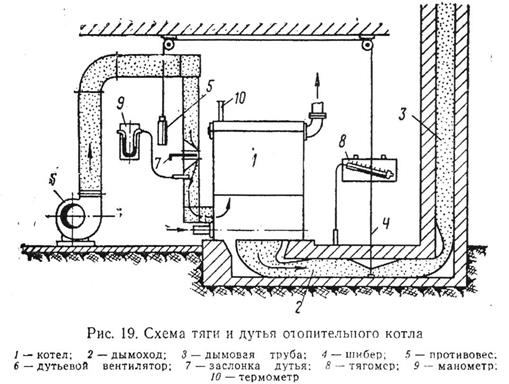

Тема 1.2.3. Тяга и дутье. Тягодутьевые устройства.

К тягодутьевым устройствам относят дымососы, дутьевые вентиляторы, дымовые трубы, дымоходы, воздуховоды.

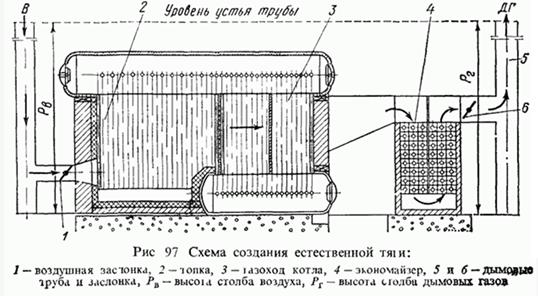

Тяга в дымовой трубе котельного агрегата и ввод воздуха в топку котла могут быть естественными и искусственными. Для горения топлива необходим непрерывный подвод в топку котла атмосферного воздуха и удаление из топки котла образующихся дымовых газов в атмосферу через дымоход и дымовую трубу.

Естественная тяга осуществляется в котельных агрегатах производительностью до 2,5 т/ч и с сопротивлением газового тракта не более 300 Па (30 мм водяного столба] при сжигании нешлакующих или малошлакующих топлив (дрова, торф) с помощью установки дымовой трубы. Естественной тягой называют разность давлений (появляющуюся вследствие различных плотностей наружного холодного воздуха и горячих дымовых газов в трубе котельной установки, которая приводит к возникновению движения потока дымовых газов в газоходах котла.

Холодный воздух как более тяжелый , поступает в топку и вытесняет более легкие дымовые газы в результате чего возникает движение дымовых газов по газоходам котла, дымоходу и дымовой трубе. При этом чем больше температура отходящих газов и меньше температура воздуха тем сильнее тяга, т.к. увеличивается разность плотности. Тяга зависит так же от высоты дымовой трубы (чем больше тем больше ).

Напор (тяга) создаваемый трубой определяется по формуле:

— тяга естественная;

— тяга естественная;

Н- высота трубы;

. - плотность холодного воздуха;

. - плотность холодного воздуха;

- плотность продуктов сгорания

- плотность продуктов сгорания

Тяга создаваемая трубой должна быть или несколько больше суммы газов сопротивлений всех элементов котельной установки.

В зависимости от температуры наружного воздуха тяга дымовой трубы изменяется:

· чем ниже температура наружного воздуха, тем больше разность плотностей воздуха и дымовых газов в трубе и тем больше тяга,

· чем выше температура наружного воздуха, тем меньше тяга.

Изменение тяги происходит и при изменении режима работы парового котла. В этом случае тягу регулируют большим или меньшим открытием соответствующих заслонок. При увеличении нагрузки котлов увеличивают часовое количество сжигаемого топлива, количество подаваемого в топку воздуха и усиливают тягу, что осуществляется большим открытием соответствующих заслонок, а при снижении нагрузки котла уменьшают подачу в топку топлива и воздуха и соответственно прикрыть заслонки.

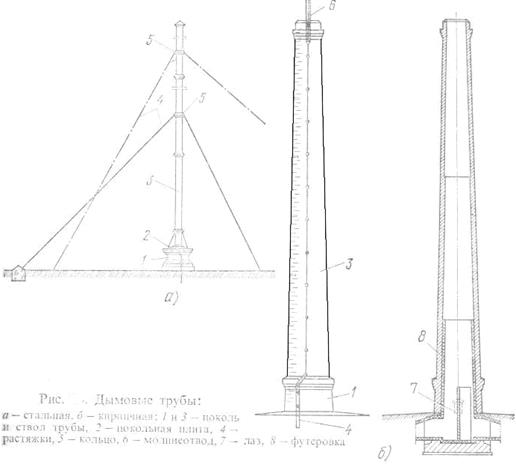

дымовые трубы строят стальными, кирпичными пли железобетонными в зависимости от мощности котельных агрегатов или котельной установки и срока работы, на который котельная установка рассчитана.

Стальные трубы (рис. , а) применяют редко, главным образом при временных установках и не выше 30 — 40 метров. Для котельных установок средней и большой мощности строят кирпичные трубы (рис.,6) высотой до 80 метров и железобетонные высотой 80—250 метров.

Для предохранения кирпичной кладки и железобетонной трубы от действия горячих газов внутри трубы выводят футеровку 8 из огнеупорного кирпича приблизительно на 1/4 ее высоты.

В кирпичных и железобетонных трубах газы остывают приблизительно на 1°С, а в остальных — на 1,5 — 2°С на каждый метр высоты трубы.

В установках средней и большой производительности сопротивление в газоходах достигает значительной величины, а температура составляет 135— 140° С. При этих условиях, дымовая труба не может создать необходимого разрежения, и следует применять искусственную тягу.

|

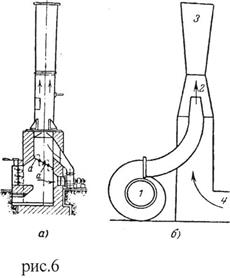

Искусственная тяга осуществляется особыми вентиляторами, называемыми дымососами. Различают дымососы прямого и непрямого действия. Дымосос непрямого действия показан на рис. 6,6. У основания трубы устанавливается дымосос 1, который засасывает холодный воздух и подает его через сопло 2, расположенное в нижней части трубы 3. В силу создавшегося в дымовой трубе разрежения происходит подсос газов из газоходов 4 в трубу, откуда потоком воздуха они выбрасываются в атмосферу.

Дымосос прямого действия (рис6,а) устанавливается между последним дымоходом и трубой; он отсасывает газы из борова и нагнетает их в дымовую трубу. Создающееся в дымоходе разрежение дает возможность топочным газам передвигаться по газоходам котла. Проход газов помимо дымососа осуществляется с помощью заслонки а.

Необходимый для горения воздух подается вентилятором, преодолевающим сопротивление воздухоподогревателя и горелок при камерном сжигании или слоя топлива при слоевом сжигании.

|

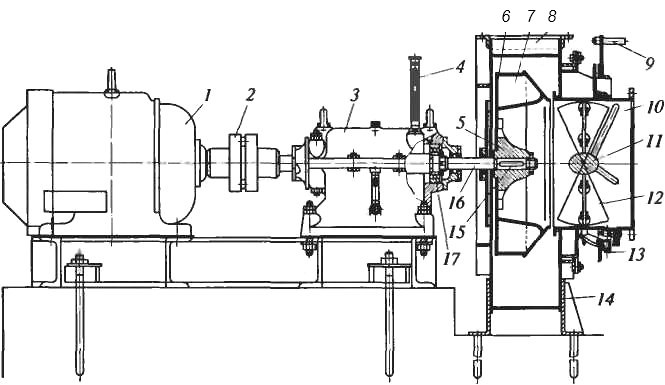

В качестве дымососов и вентиляторов в котельной применяют центробежные машины. Устройство и принцип работы аналогичен центробежному насосу.

На котельный агрегат устанавливается один дымосос одностороннего или двустороннего всасывания.

Вентилятор и дымосос конструктивно одинаковы. Отличия: дымососы работают в более тяжелых условиях, чем вентиляторы ,т.к. дымовые газы идут с высокой температурой, а воздух холодный ,поэтому в дымососе предусматривается водяное охлаждение подшипников и более прочная конструкция рабочего колеса и корпуса. Температура дымовых газов в дымососе

Обозначения: 1-корпус; 2-рабочее колесо; 3-осевой направляющий аппарат; 4-электродвигатель; 5-постамент.

Обозначения: 1-корпус; 2-рабочее колесо; 3-осевой направляющий аппарат; 4-электродвигатель; 5-постамент.

Основные характеристики дымососов: производительность м3/ час, давление кГс/м3 мощность к ВТ.

Принцип работы: От электродвигателя через муфту сцепления вра-шение передается на рабочее колесо. При его вращение создается центробежная сила. Дымовые газы через выходкой патрубок выбрасываются в трубу. В корпусе дымососа создается разрежение и через входной патрубок втягивается очередная порция дымовых газов. Для регулирования тяги устанавливается направляющий аппарат, в котором можно рычагом разворачивать лопатки на определенный угол. При закрытых лопатках разрежение равно «0». Управлять направляющим аппаратом можно в ручную, дистанционно, со щита, автоматически. Охлаждение подшипников водяное температура воды на выходе (t30°- 40°С) уровень жидкой смазки подшипников контролируется на отметке на масломерном стекле (если стекла нет, то щупом). Корпус дымососа покрывается теплоизоляцией, рабочее колесо выполняется из жаропрочной стали, t уходящих газов не должна превышать 250°С.

Дутьевойвентилятор

Дутьевой вентилятор - служит для искусственной подачи воздуха в топку. Устройство такое же как и дымососа, отсутствует теплоизоляция и водяное охлаждение подшипников. Марки ВД-8 ВД-10 ВД-12. Для контроля за пусковыми токами дымососа и вентилятора на щите котла устанавливается амперметр. Дымосос и вентилятор включается в работу при закрытых направляющих аппаратов для уменьшения пусковых токов электродвигателя. Первым включается дымосос затем вентилятор. При остановке выключается вентилятор затем дымосос.

Рисунок 1 - Центробежный дымосос(вентилятор):

Электродвигатель; 2 — муфта; 3 — ходовая часть дымососа; 4 — термометр; 5 — ротор; 6 — диск рабочего колеса дымососа; 7 — лопатки (крыльчатка) рабочего колеса дымососа; 8, 10 — выходной и входной патрубки; 9 — рукоятка поворота лопастей; 11 — центральный рассекатель; 12 — поворотные лопасти; 13 — поворотное кольцо; 14 — улиткообразный корпус; 15 — втулка; 16 — вал; 17— подшипник

Дата добавления: 2016-11-04; просмотров: 13704;