Особенности кинематического расчета коробок подач

Кинематические и силовые характеристики коробок подач должны обеспечить требуемые значения величин подач и усилий подачи при обработке на станке различных деталей.

В отличие от коробок скоростей они во многих случаях должны обеспечить не только требуемые режимы обработки, но и получить необходимый ряд точных передаточных отношений, который зависит от конфигурации обрабатываемой детали. Например, при нарезании резьб подачи зависят от шагов нарезаемых резьб.

Коробка подач получает свой привод от шпинделя станка, от отдельного электродвигателя или ведущего вала коробки скоростей, а при периодических подачах от стола или ползуна, совершающего возвратно-поступательное движение (строгальные и шлифовальные станки).

Значения подач должны обеспечить требуемую шероховатость поверхности, а также высокую стойкость инструмента и производительность.

Коробки подач, предназначенные для получения точных передаточных отношений между перемещениями инструмента и заготовки, получают движение от шпинделя станка и не содержат передач с гибкой связью [11].

При обработке различных деталей на универсальных станках подачи в общем случае также целесообразно располагать по геометрическому ряду, а диапазон регулирования подач определять как

.

.

Диапазон регулирования подач и число ступеней коробок подач для универсальных станков примерно того же порядка, что и для главного движения, а для токарно-винторезных выше.

Числовые значения величин подач, которые являются скоростью перемещения суппорта или стола станка, как правило, значительно меньше, чем скорости резания. Поэтому привод подач характеризуется низкими скоростями в передачах и механизмах и большой редукцией.

Таким образом, характерными требованиями, предъявляемыми к таким механизмам по сравнению с коробками скоростей, являются тихоходность передач, бóльшая редукция, необходимость обеспечить для некоторых типов станков точные передаточные отношения, возможность осуществлять регулирование с  . Однако они обладают более низким КПД и малой жесткостью, но с возможностью обеспечения большего числа скоростей, а в некоторых случаях и бóльших передаточных отношений.

. Однако они обладают более низким КПД и малой жесткостью, но с возможностью обеспечения большего числа скоростей, а в некоторых случаях и бóльших передаточных отношений.

Для разработки кинематической схемы цепи подач должно быть известно число ступеней подачи zs, знаменатель геометрического ряда j или разность арифметического ряда С, значения подач от s1 до sz, а для резьбонарезных станков также номенклатура резьб. При изменении подач по геометрическому ряду разработка кинематической схемы производится так же, как и для цепи главного движения [18].

Если подачи s1, s2, s3 … sz в мм на один оборот шпинделя составляют геометрический ряд и известен шаг ходового винта t, мм, то частоты вращения ходового винта, отнесенные к одному обороту шпинделя, составляют геометрический ряд

;

;  ;

;  ; …

; …  .

.

Если в качестве последней передачи в цепи подач принята реечная, то частоты вращения реечного колеса, отнесенные к одному обороту шпинделя, составляют также геометрический ряд

;

;  ;

;  ; …

; …  ,

,

где z – число зубьев реечного колеса; т – модуль реечного колеса.

В станках с независимыми цепями подач, получающими движение от самостоятельного источника, подачи s1, s2, s3 … sz измеряются в мм/мин, а частоты вращения в минуту ходового винта и реечного колеса определяются по этим же формулам. На рис. 3.18, а показана схема цепи подач вертикально-сверлильного станка, а на рис. 3.18, б – график частот вращения.

Переключение подач производится конусом с вытяжной шпонкой. Эта передача состоит из постоянно сцепленных шестерен на двух валах. На одном из валов шестерни не закреплены и сцепляются с ним в зависимости от положения вытяжной шпонки. Благодаря постоянному зацеплению шестерен, можно применять косозубые шестерни, что позволяет точно выдерживать требуемые передаточные отношения. Недостатком являются малые крутящие моменты, которые может передать шпонка [11].

В токарно-винторезных станках применяются передачи со ступенчатым конусом шестерен с накидной шестерней (передача Нортона).

Конус может быть как ведущим, так и ведомым в зависимости от значения передаточных отношений, которые необходимо осуществить. Так как данный механизм включен в коробку подач винторезного станка, то передаточные отношения пропорциональны величине  , tн и tх.в – шаги нарезаемой резьбы и ходового винта станка.

, tн и tх.в – шаги нарезаемой резьбы и ходового винта станка.

|

|

| а) | б) |

Рис. 3.18. Схема цепи подач (а) вертикально-сверлильного станка

и график частот вращения (б)

Так как шаги нарезаемой резьбы различны: tн1, tн2, …, то передаточные отношения конуса соответственно равны

,

,  , …,

, …,

где z0 – число зубьев накидной шестерни.

Эти передаточные отношения легко осуществить путем подбора числа зубьев конуса. Следовательно, при нарезании метрических резьб конус должен быть ведущим, а его числа зубьев пропорциональны шагам нарезаемых резьб.

Дюймовая резьба характеризуется числом ниток на дюйм zн – величиной, обратно пропорциональной шагу  мм. Поэтому передаточные отношения пропорциональны

мм. Поэтому передаточные отношения пропорциональны  , где zн и zх.в – число ниток на дюйм нарезаемой резьбы и ходового винта.

, где zн и zх.в – число ниток на дюйм нарезаемой резьбы и ходового винта.

Передаточные отношения конуса при нарезании дюймовых резьб также легко осуществить путем подбора числа зубьев конуса:  ,

,  и т.д., однако в этом случае конус должен быть ведомым.

и т.д., однако в этом случае конус должен быть ведомым.

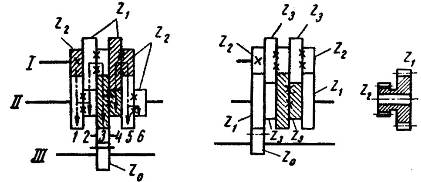

В некоторых станках применяют передачи типа «меандр». Эта передача (рис. 3.19) удобна тем, что может обеспечивать передаточные отношения, расположенные по геометрическому ряду с большим знаменателем прогрессии, например  . Такой механизм можно применять как множительный, удваивающий полученные частоты вращения [11].

. Такой механизм можно применять как множительный, удваивающий полученные частоты вращения [11].

а) б) в)

Рис. 3.19. Передача типа «меандр»

Передача состоит из одинаковых двойных блоков шестерен (рис. 3.19, в), соединенных по схеме (рис. 3.19, а) и свободно сидящих на валах. Вал I – ведущий, вал III – ведомый. С шестернями вала II может последовательно соединяться скользящая шестерня z0. Количество блоков, устанавливаемых на валах I и II, зависит от числа ступеней частоты вращения вала III. Знаменатель j чаще равен двум.

В станках с ЧПУ широко применяются коробки подач с бесступенчатым регулированием. При таком способе регулирования нельзя обеспечить точные передаточные отношения, поэтому оно применимо лишь в тех коробках, где подачи определяются режимами обработки. С точки зрения передачи усилий в коробках подач имеются большие возможности для применения электродвигателя постоянного тока с бесступенчатым регулированием, так как здесь обычно имеются небольшие крутящие моменты и низкие частоты вращения. При большом диапазоне регулирования подач механизмы бесступенчатого регулирования могут применяться в сочетании со ступенчатым приводом.

Регулирование скорости подачи в металлорежущих станках осуществляется при постоянном максимально допустимом моменте, поэтому в основу выбора электродвигателя положена не мощность, а момент сил сопротивления Мc в механизме подачи. Величину этого момента определяют по составляющим силы резания с учетом момента трения в механизме подачи [10].

При большом диапазоне регулирования самовентиляция двигателя неэффективна, и рекомендуется выбирать двигатели закрытого безобдувного исполнения. Если габариты двигателя, выбранного по моменту, оказываются недопустимо завышенными, рекомендуется использовать двигатель меньшего габарита с принудительным охлаждением вентилятором.

В приводах подачи современных станков с ЧПУ применяют высокомоментные электродвигатели серии ПБВ с возбуждением от постоянных магнитов или двигатели постоянного тока серии 2П, ПБС с электромагнитным возбуждением. В малых станках иногда используют малоинерционные двигатели серии ПГ. Во всех случаях целесообразно использовать двигатели с внутренним встроенным тахогенератором.

В кинематической схеме привода подачи движение от электродвигателя через редуктор с передаточным отношением i передается на ходовой винт и далее на исполнительный орган станка (стол, каретку, суппорт и т.д.). Параметры кинематической схемы (шаг ходового винта и передаточное отношение редуктора) определяются как диапазоном регулирования подачи, так и возможностями двигателя. В техническом задании на электропривод подачи указывают минимальную и максимальную рабочие подачи, скорости Vp min, Vp max, в пределах которых регулирование происходит при постоянном (максимальном) моменте, и скорость вспомогательных перемещений (Vmax = 5¸10 м/мин), осуществляемых при уменьшенном моменте сил сопротивления.

Таким образом, в приводе подачи необходимы два диапазона регулирования

и

и

с различными условиями регулирования. Очевидно, что общий диапазон регулирования подачи

.

.

При управлении в цепи якоря скорость вращения вала двигателя регулируется вниз от номинала при постоянном моменте, что обеспечивает диапазон регулирования

.

.

Диапазон регулирования  очень велик, поскольку номинальная частота вращения вала двигателя постоянного тока составляет 1000-3000 мин-1, минимальная может быть доведена до 0,1-1,0 мин-1. Кроме того, допускается кратковременное увеличение скорости вращения вала двигателя до значения

очень велик, поскольку номинальная частота вращения вала двигателя постоянного тока составляет 1000-3000 мин-1, минимальная может быть доведена до 0,1-1,0 мин-1. Кроме того, допускается кратковременное увеличение скорости вращения вала двигателя до значения  за счет кратковременного повышения напряжения на якоре. Это обеспечивает второй диапазон регулирования

за счет кратковременного повышения напряжения на якоре. Это обеспечивает второй диапазон регулирования

,

,

который целесообразно использовать для вспомогательных перемещений, поскольку двигатель здесь должен работать с уменьшенной нагрузкой. Диапазон этот невелик и равен примерно 2-2,5.

Общий диапазон регулирования двигателя D¢ > D, и современный электропривод способен обеспечить все технологические требования станкостроения. Особенность расчета заключается в том, что диапазоны регулирования двигателя и станка отличаются в отдельных своих частях. При этом, как правило,  и

и  .

.

Диапазон D регулирования подачи должен быть «вписан» в диапазон D¢ регулирования двигателя. Соединение может быть произведено по верхней (рис. 3.20, а) или нижней (рис. 3.20, б) границе диапазона регулирования.

а) б)

Рис. 3.20. Диапазон регулирования электропривода подачи

Поскольку на малых скоростях вал двигателя имеет значительную неравномерность вращения, первый вариант предпочтительнее. В этом случае передаточное отношение редуктора

,

,

где  – максимальная частота вращения вала двигателя, мин-1;

– максимальная частота вращения вала двигателя, мин-1;  – максимальная скорость вспомогательных перемещений, мм/мин; t – шаг ходового винта, мм.

– максимальная скорость вспомогательных перемещений, мм/мин; t – шаг ходового винта, мм.

Использование высокомоментных двигателей с большим диапазоном регулирования часто позволяет при выборе соответствующего значения t обойтись без редуктора и соединить вал двигателя непосредственно с ходовым винтом.

В приводах подач тяжелых станков часто встречается сочетание регулируемого электродвигателя постоянного тока с механической коробкой, которая расширяет диапазон регулирования электродвигателя.

Если необходимо осуществлять быстрые установочные перемещения суппорта или стола, то для этой цели обычно предусматривается асинхронный электродвигатель переменного тока, использующий кинематические цепи коробки подач.

КОМПОНОВКИ СТАНКОВ

При проектировании станка, кроме расчета и конструирования отдельных узлов и механизмов, решают вопросы синтеза – объединения их в одной машине. Отдельные узлы необходимо увязать и скомпоновать таким образом, чтобы станок в наибольшей степени отвечал условиям высокой точности, производительности, экономичности и удобства обслуживания; чтобы архитектурные формы станка соответствовали эстетическим требованиям, предъявляемым к современным машинам.

Конструктивная компоновка станка, материализуя его кинематические связи, влияет на архитектурную форму станка и определяет его технико-экономические и эксплуатационные характеристики.

Как известно, металлорежущие станки отличаются чрезвычайным разнообразием конструктивных форм и размеров. Однако можно установить типовые компоновки станков, так как последние состоят из целевых узлов и механизмов, характерных для всех типов станков.

Станок, как и всякая развитая рабочая машина, состоит из двигательного, передаточного и исполнительных (целевых) механизмов, осуществляющих технологический процесс.

Если же рассматривать целевые узлы станка, которые определяют его конфигурацию, то можно выделить следующие три основные группы.

Корпусные узлы (базовые) – станины, стойки, траверсы, колонны. На их долю в общем балансе податливости станка приходится до 60-80%. Они обычно создают основу машины и определяют взаимное расположение всех узлов.

Узел детали – стол, передняя и задняя бабки. Они определяют положение и характер движения обрабатываемых деталей.

Узел инструмента – суппорт, револьверная головка, бабка инструментального шпинделя. Они определяют расположение и характер движения инструмента по отношению к детали.

Взаимное расположение и характер движения узла детали и узла инструмента определяют основную компоновку станка.

Таким образом, под компоновкой станка понимается определенная система расположения его основных узлов и несущих систем, характеризующаяся определенными пропорциями и свойствами.

Основными факторами, определяющими компоновку станка, являются: режимы и силы резания; движения в станке и методы их осуществления; форма, размер, масса и материал заготовки; количество и вид снимаемой стружки; вид и число инструментов; относительное расположение обрабатываемой заготовки и инструмента; требования к шероховатости и точности обработанной поверхности; требуемая производительность; степень автоматизации; число шпинделей и их расположение (горизонтальное, вертикальное или наклонное); цикл работы (автоматический, полуавтоматический или ручной); тип и особенности привода станка (шестеренная коробка, вариатор, бесступенчатый электропривод и т.д.); степень стандартизации и унификации узлов и деталей; необходимость использования загрузочно-разгрузочных устройств; возможность встраивания в автоматическую линию (если это предусмотрено заданием на проектирование); необходимость автоматической смены инструмента; необходимость обеспечения станка различными приспособлениями и устройствами; традиции компоновки и тенденции формообразования станков; серийность проектируемого станка (т.е. размер серий выпуска); особые требования.

При выборе схемы компоновки необходимо обратить внимание на удобство установки и крепления заготовки, смены инструмента, наладки и подналадки станка, наблюдения за работой станка, отвода и сбора стружки, подачи и сбора охлаждающей жидкости, сборки и разборки, ремонта и транспортирования станка. Кроме того, нужно обратить внимание на устойчивость и жесткость станка, габаритные размеры, площадь, занимаемую им, его массу, уменьшение числа стыков [18].

Существуют типовые схемы компоновок металлорежущих станков, но могут быть и оригинальные. Конструктор должен выбрать, исходя из указанных ранее факторов и требований, оптимальную схему компоновки для конкретного случая. В настоящее время оптимизацию выбора схемы компоновки станка производят с использованием ЭВМ.

Разработку общей компоновки станка целесообразно проводить в четыре этапа: подбор и расчет отправных позиций проекта; установление и фиксация взаимосвязи отправных позиций проекта, т.е. составление «размерной схемы станка»; выявление и решение произвольных элементов проекта, т.е. тех решений, которые конструктор должен сделать сам; выполнение общего вида скомпонованного станка.

Вначале задача конструктора сводится к анализу различных вариантов компоновок и выбору оптимального варианта для данных конкретных условий. Помимо основных движений в станке, необходимых по условиям формообразования, на компоновку станка влияют также установочные перемещения, необходимые для настройки станка и осуществления различных вспомогательных операций.

Совокупность всего набора движений предопределяет множество принципиальных компоновок станка. Однако на базе выбранной принципиальной компоновки возможны дополнительные варианты оформления, связанные со следующими факторами.

Обеспечение технико-экономических показателей в значительной степени зависит от выбора компоновки станка.

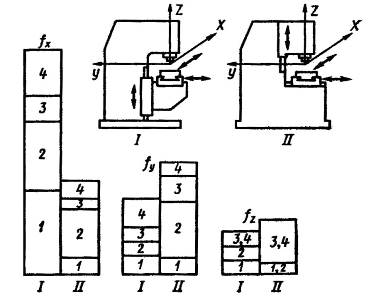

Точность обработки существенно зависит от выбора компоновки станка, так как последняя влияет на жесткость несущей системы (рис. 4.1), на тепловой баланс и соответствующие температурные деформации (рис. 4.2) [12].

От компоновки станка зависит схема нагружения несущей системы силами резания и массой подвижных и неподвижных узлов, а это в значительной степени влияет на величину и характер упругих перемещений. Особое значение имеют узлы, связанные с массивными обрабатываемыми деталями. Перемещение этих узлов вместе с заготовками в процессе обработки может сильно повлиять на перераспределение упругих деформаций и вызвать соответствующие погрешности обработки.

Рис. 4.1. Влияние компоновки на жесткость несущей системы станка на примере

консольного (I) и бесконсольного (II) фрезерных станков:

1 – деформация колонны; 2 – деформации станины или консоли: 3 – смещения

в горизонтальных направляющих; 4 - смещения в вертикальных направляющих;

fx, fy, fz – упругие перемещении инструмента относительно заготовки

соответственно по осям х, у, z

Рис. 4.2. Влияние компоновки на характер температурных деформаций

Универсальность станка также значительно влияет на окончательный выбор его компоновки. При этом необходимо учитывать массу, габариты, транспортабельность, способы закрепления обрабатываемых деталей на данном станке для всего их множества. Кроме того, от компоновки станка зависит и его переналаживаемость. Для станков с ручным управлением очень важным фактором является удобство обслуживания.

Дата добавления: 2021-02-19; просмотров: 597;