Приготовление шихты

Приготовление шихты на современных заводах механизировано.

Для этого используют шихтовочные и усреднительные машины, работающие в закрытых помещениях – шихтарниках. Наиболее распространены для приготовления, хранения и выдачи шихты метод послойного штабелирования и бункерная шихтовка.

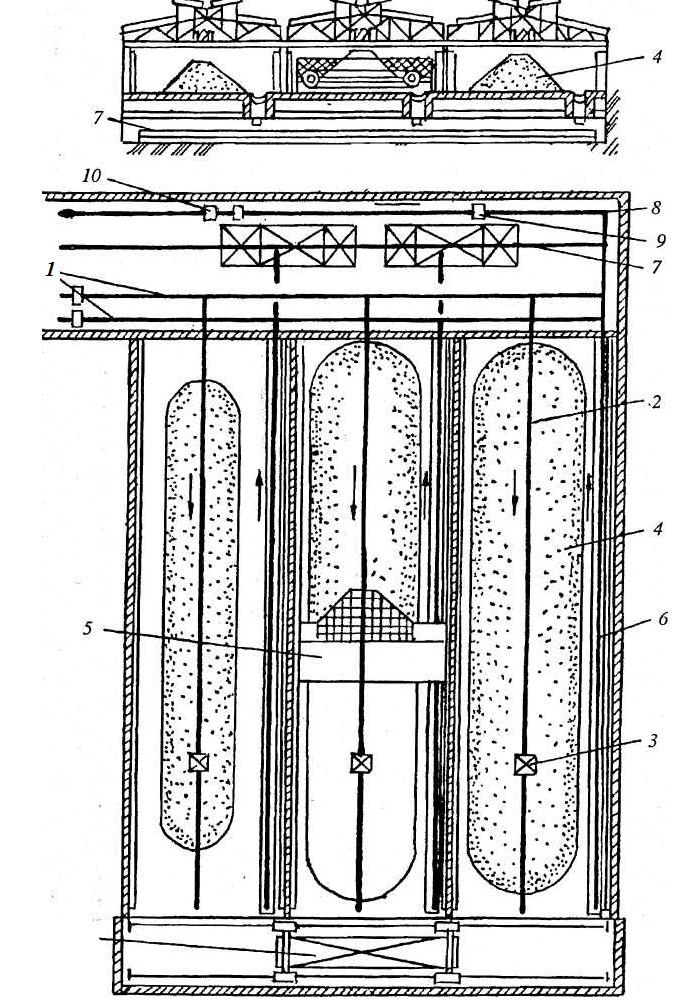

Механизированный шихтарник послойного штабелирования чаще всего состоит из трех отсеков (пролетов). Разгрузка с конвейера производится автоматической тележкой, которая, перемещаясь вдоль отсека, рассыпает компоненты шихты тонкими горизонтальными слоями. В каждом отсеке создается штабель шихты длиной 60–70, шириной 16 и высотой 5–6 м, в штабеле до 8000 т шихты. Разгрузку штабеля производят с помощью шихторазгрузочной машины, представляющей самоходный четырехколесный мост с ведущими ходовыми колесами.

Шихтовочная машина, перемещаясь вдоль штабеля, с помощью бороны (рыхлителя) разрыхляет, перемешивает шихту и сбрасывает ее на скребковый транспортер. Далее через воронку перегрузки шихта поступает на сборный ленточный конвейер, расположенный в траншее вдоль каждого отсека. Борона делает 5–7 ходов в минуту. По сборному конвейеру 6 шихта поступает на конвейеры, куда подаются дополнительно необходимые материалы (восстановитель, возврат, отходы и т. д.). Шихту взвешивают на автоматических весах, при необходимости дорабатывают в дробилках и затем направляют на металлургическую переработку.

Нормальная работа механизированного шихтарника организуется по схеме: в одном отсеке постоянно находится подготовленный и опробованный штабель шихты, в другом – разгрузка штабеля и передача шихты в металлургический передел, в третьем – заполнение шихтовыми материалами.

|

| Механизированный шихтарник: 1, 2, 7, 8 – транспортеры; 3 – сбрасывающая тележка; 4 – штабель шихты; 5 – шихторазгрузочная машина; 6 – сборочный транспортер; 9 – автоматические весы; 10 – дробилка; 11 – передаточная тележка |

Метод послойного штабелирования обеспечивает выдачу более однородной, лучше перемешанной шихты постоянного состава (отклонение от расчетного обычно не превышает 5 %). При этом достигаются высокая степень механизации и лучшие санитарно-гигиенические условия. К существенным недостаткам относятся: сравнительно низкая производительность, недостаточная эффективность использования площади шихтарника.

|

| Шихторазгрузочная машина |

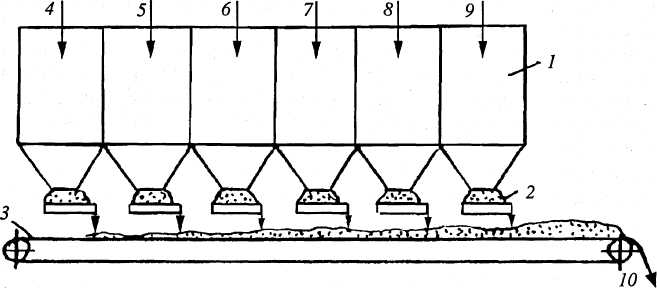

При бункерном методе приготовления шихты шихтовые материалы хранят в отдельных бункерах, из которых они послойно дозируются на ленточный конвейер.

|

| Схема бункерного шихтарника: 1 – бункер; 2 – питатель; 3 – ленточный транспортер; 4–6 – концентраты; 7 – обороты; 8 – кварц; 9 – известняк; 10 – шихта |

Отдельные металлургические технологии для своей реализации (агломерация, обжиг в КС, автогенные процессы и др.) требуют дальнейшего смешения усредненной шихты.

Для этой цели используют:

лопастные (шнековые) смесители,

барабанные смесители,

дезинтеграторы.

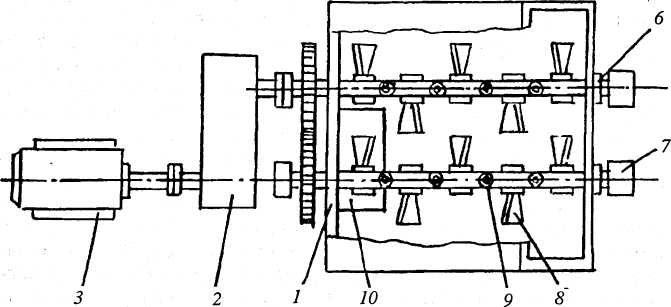

Лопастные смесители применяют для перемешивания мелко размолотых материалов. Они бывают одно- и двухвальные, последние разделяют на прямо- и противоточные. Материал загружают через воронку, перемешанная шихта разгружается через отверстие.

|

| Схема прямоточного смесителя: 1 – короб; 2 – редуктор; 3 – электродвигатель; 4 – зубчатая передача; 5 – загрузочная воронка; б – уплотнение; 7 – подшипник; 8 – лопасти; 9 – вал; 10 – разгрузочное отверстие |

Лопасти изготавливают из чугуна, износостойких сталей с наплавкой из твердых сплавов на рабочей части лопатки. Максимальная производительность лопастных и шнековых смесителей 50–60 т/ч.

Лопастные смесители просты в изготовлении и эксплуатации, но имеют сравнительно низкую производительность и не обеспечивают тщательного смешивания материала.

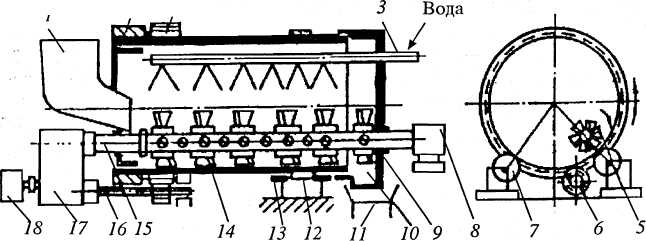

Барабанные смесители наиболее распространены в агломерационном производстве. Через загрузочную воронку во вращающийся цилиндрический барабан подается шихта.

|

| Барабанный смеситель: 1 – загрузочная воронка; 2,12 – бандажи; 3 – зубчатый венец; 4 – насадки; 5 – лопастной перемешиватель; 6 – шестерня; 7 – ролики; 8 – опора; 9 – стенка; 10 – разгрузочная камера; 11 – воронка; 13 – упорные ролики; 14 – барабан; 75 – торсионный вал; 16 – передающий вал; 17 – редуктор; 18 – электродвигатель |

Перемешенная готовая шихта выходит из неподвижной разгрузочной камеры в воронку. Барабан устанавливают с углом наклона 1–2,5° в сторону разгрузки Барабанные смесители по сравнению с лопастными имеют значительно большую производительность, обеспечивают высокое качество перемешивания материала. С другой стороны, это громоздкие, большой массы машины, работа которых сопровождается вибрациями и ударами.

Дата добавления: 2016-11-04; просмотров: 2897;