Обезвоживание шихты

Для каждого металлургического процесса существуют свои нормы влажности поступающей исходной шихты.

Обжиг в печах кипящего слоя и плавку сульфидного сырья в отражательных печах можно вести с влажностью шихты 5–8 %, при электроплавке максимальное содержание влаги до 3 %, в автогенных процессах во взвешенном состоянии допустимая влажность шихты 0,1–0,3 %.

Гидрометаллургические процессы практически не ограничивают влажность исходного сырья.

Для обезвоживания материалов используют сгущение, фильтрацию, центрифугирование и сушку.

После сгущения в материале содержание влаги 40–70 %, после фильтрации и центрифугирования 7–20 %. При сушке влажность шихты снижают до 0,1–6,0 %.

При сушке влага удаляется испарением. Различают естественную сушку (при температуре окружающего воздуха) и искусственную, термическую, сушку за счет нагрева влажного материала.

Для сушки шихты широко используют:

- вращающиеся трубчатые печи – (барабанные сушилки)

- аппараты с испарением влаги во взвешенном состоянии – трубы-сушилки,

- сушилки с кипящим слоем – распылительные сушилки и др.

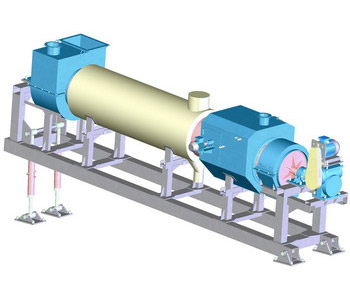

Барабанная сушилка представляет собой стальной цельносварной цилиндрический кожух (толщина стенки 12 – 18 мм) длиной до 27 м и диаметром 1,0–3,5 м, установленный под углом 1–4° в сторону разгрузки.

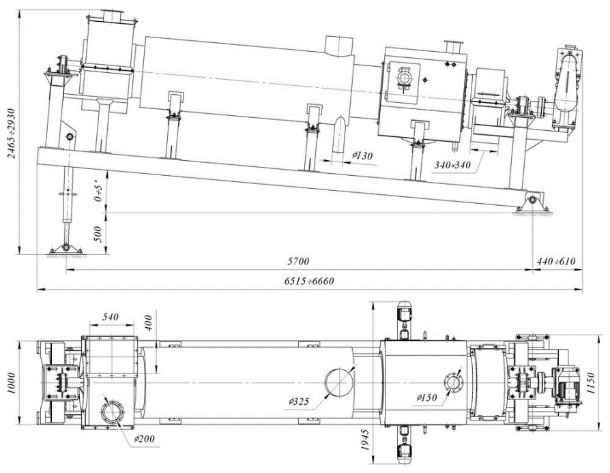

Печь-сушилка ПСК 630/5100 используется для сушки и обжига сырья при температуре 100 ÷ 900 °С. Применяется в печи-сушилке ПСК 630/5100 конвективный способ передачи тепла.

Для нагрева печь-сушилка ПСК 630/5100 использует газ. Газовое оборудование печи закреплено на раме и устанавливается стационарно. Рама позволяет изменять угол наклона печи благодаря узлу регулировки.

|

| Трубчатая сушильная печь: 1 – топка; 2 — корпус печи; 3 — фундамент; 4 — привод; 5 — опоры; 6 — бункер; 7 — питатель; 8 — переходная камера; 9 — циклонный пылеуловитель |

|

|

| Внешний вид и схема печи-сушилки ПСК 630/5100 |

Вращающаяся часть печи-сушилки опирается фланцевыми цапфами через подшипниковые узлы на стойки рамы. Концы вращающейся трубы закреплены неподвижно и оснащены аэродинамическими затворами.

Технические характеристики

Производительность , кг/ч до 2000

Температурный диапазон нагревания, °С 100 ÷ 900

Время нахождения материала, мин 60 ÷ 20

Интервал регулировки угла наклона печи, град. 0 ÷ 5

Частота вращения печи, об/мин 2 ÷ 10

Мощность электродвигателя, кВт 4,0

Масса, кг 4900

Вращение сушилки со скоростью 2 – 8 мин-1 производится от электродвигателя через редуктор и зубчатый венец. Обогрев печи осуществляется топочными газами, образующимися за счет сжигания газообразного или жидкого топлива в стационарных топках. Движение шихты и дымовых газов в печи прямо- или противоточное. Температура газов на входе допускается 1000–1100 °С (типично 700–800 °С), на выходе – 70–120 °С, скорость движения газов в барабане 2–4 м/с, длительность сушки 15–40 мин. Коэффициент заполнения может достигать 0,15–0,25. Удельная производительность сушильных трубчатых печей на 1 м3 объема барабана составляет 40–80 кг/ч влаги, расход условного топлива 1–5 %, пылевынос до 3–8 % от массы загружаемых материалов. Содержание влаги в подсушенной шихте – 4–6%.

Достоинства сушки во вращающихся трубчатых печах:

высокая производительность;

непрерывность;

возможность автоматизации

процесс пригоден для сушки материалов различного гранулометрического состава.

Недостатки:

повышенный пылевынос, что требует дополнительных затрат на очистку газов;

значительная металлоемкость оборудования;

большая масса вращающихся частей;

необходимость больших производственных площадей

Трубы-сушилки и распылительные сушилки в сравнении с барабанными имеют большую удельную производительность и свободны от отмеченных недостатков

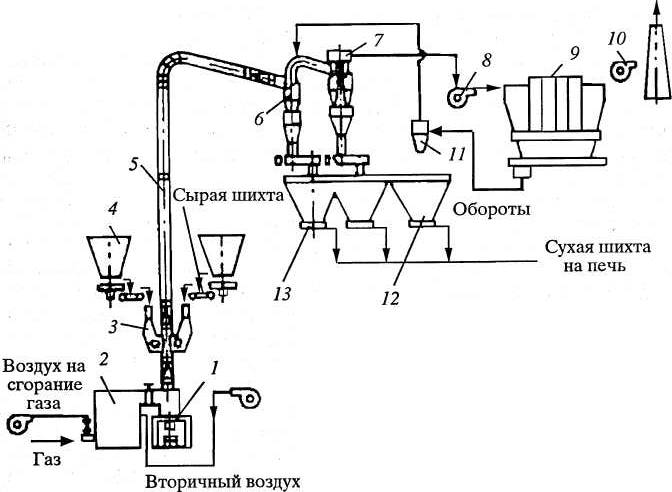

Здесь совмещается глубокая сушка материалов (до 0,1 – 0,5 % влаги) с одновременным перемешиванием системой пневмотранспорта.

|

| Схема сушки шихты в трубах 1 – узел отсева крупных фракций (10 мм); 2 – газовая топка; 3 – питатель; 4 – бункер влажной шихты; 5 – труба для сушки и транспортирования шихты; 6, 7 – циклоны; 8 – вентилятор; 9 – электрофильтр; 10 – дымосос; 11 – разгрузочное устройство пневмотранспорта пыли; 12 – бункер оборотной пыли; 13 – бункер сырой шихты |

Диаметр трубы 900 – 1200 мм, высота 20 – 25 м. Теплоноситель – дымовой газ с температурой 300 – 500 °С подается снизу со скоростью 10 – 40 м/с, увлекая за собой шихту, подаваемую в приемное устройство трубы. Влажность исходного материала может достигать 8 – 10 %. Разделение газов и шихты осуществляется в циклонах и электрофильтрах. Удельная производительность по испаряемой влаге 200 – 260 кг/(м3·ч). Расход топлива 1,2 – 1,4 % от массы шихты. Недостаток – необходимость герметизации системы и сложная схема газоочистки (запыленность газов более 1500 г/м3).

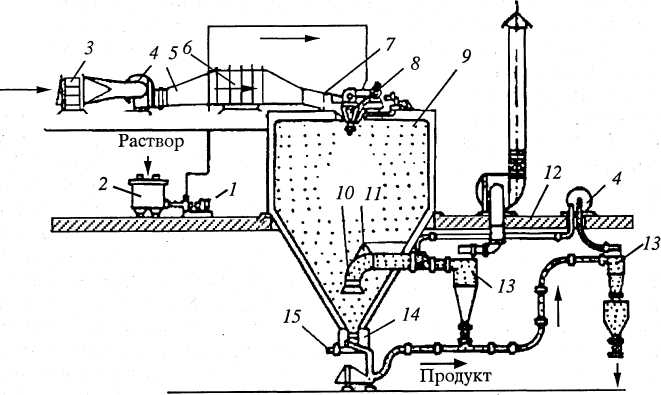

Распылительные сушилки позволяют осуществлять глубокую сушку сгущенных пульп (содержание влаги 30–40 %) концентратов цветных металлов. Работа их основана на распылении влажной шихты в горячей газовой среде на капли. За счет тепла капли высыхают и образуют гранулы.

Применяют механические (центробежные и струйные форсунки, вращающиеся диски и др.) и пневматические (воздушные, газовые, паровые форсунки) распылители.

В струйных и центробежных форсунках диаметры отверстия сопла составляют 2–35 мм, давление распыляемой суспензии 1,3–20,0 МПа. В пневматических форсунках суспензия выбрасывается со скоростью 1–3 м/с газовым потоком с давлением 0,3–0,6 МПа и скоростью 50–300 м/с.

|

| Распылительная сушилка: 1 – насос пульпы; 2 – расходный бак; 3 – фильтр; 4 – вентиляторы; 5 – воздуховоды; 6 – калорифер; 7 – распределитель; 8 – распылительное устройство; 9 – сушильная камера; 10 – отсасывающая труба; 11 – козырек; 12 – воздухопровод; 13 – циклоны; 14 – затвор; 15 – виброхолодильник |

Начальная температура газов для сушки пульпы медного концентрата 760, никелевого – 320 °С. Диаметр распылительного диска 200–350 мм, скорость вращения 6400–8700 мин-1, а окружная скорость до 100 м/с. При диаметре сушильной камеры 9 м производительность дискового распылителя 22 т/ч.

Сушилки с кипящим слоем весьма просты в исполнении, не имеют вращающихся или движущихся частей, в них осуществляются быстрый нагрев и интенсивная сушка материала за счет теплоты горячих дымовых газов или воздуха.

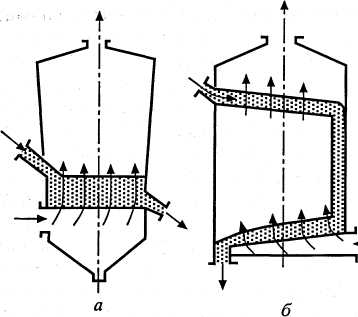

|

| Схемы сушилок с кипящим слоем: а – однозонная; б – двухзонная |

Сушилки КС работают под давлением, что требует тщательной герметизации. Однозонные сушилки используют для сушки термостойких, двухзонные – термочувствительных материалов.

Окатывание

Окатывание (грануляция) – это операция укрупнения тонкодисперсных руд, концентратов, пылей и порошков, при которой происходит окомкование материала и он превращается в круглые окатыши (гранулы), сохраняющие свою форму и размеры при дальнейшей переработке.

Окатывание осуществляют в барабанных или чашевых (тарельчатых) грануляторах (окомкователях).

Барабанный гранулятор практически не отличается от барабанного смесителя. За счет малого числа оборотов барабан работает в режиме переката, «наматывания» на окатыши тонких классов шихты, что приводит к росту их размера и продвижению в сторону разгрузки.

Используют барабанные окомкователи диаметром 2,8–3,5 м, длиной 8–12,5 м, их угол наклона 1– 6°, скорость вращения барабана 4–12 мин-1. Производительность от 40 до 450 т/ч, диаметр окатышей 6–12 мм.

Недостатком барабанных окомкователей является получение неоднородных по размеру окатышей, налипание на футеровку барабана гранулируемой шихты.

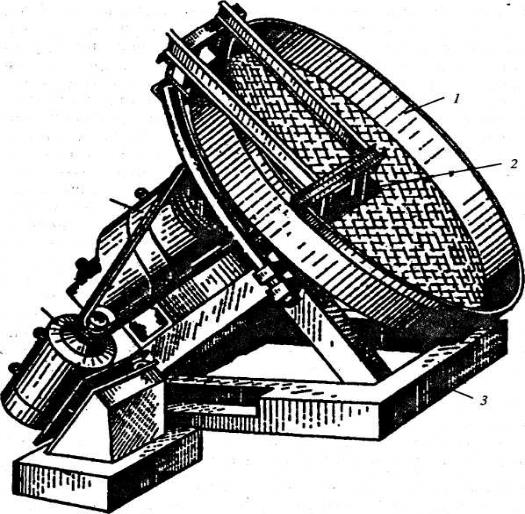

Чашевый гранулятор представляет собой цилиндрическую чашу диаметром до 7,5 м с плоским днищем и прямым бортом высотой до 650 мм, наклоненную к горизонту под углом 40– 60° и вращающуюся с частотой 4–9

|

| Чашевый гранулятор: 1 – чаша; 2 – нож; 3 – рама; 4 –электродвигатель; 5 – редуктор |

мин-1.Чашевый гранулятор выдает кондиционные окатыши требуемой крупности, которая зависит от скорости вращения, размеров, наклона чаши и свойств материала. Производительность грануляторов этого типа изменяется от 30–40 до 120–140 т/ч.

Прочность сырых окатышей относительно мала, для повышения ее применяют искусственную сушку при температуре 200–400 °С или прокалку при температуре 800–1100 °С.

Брикетирование

Брикетирование – процесс обработки сыпучих и рыхлых материалов прессованием с получением кусков правильной и единообразной формы – брикетов. Масса брикетов достигает 3 кг. Брикеты должны обладать достаточной механической и термической прочностью, не подвергаться истиранию. Брикет должен выдерживать нагрузку на сжатие в пределах 3–10 МПа, не разрушаться при падении во время перегрузок.

Для изготовления брикетов используют прессы различных типов:

валковые,

штемпельные,

столовые,

рычажные,

ленточно-вакуумные, кольцевые.

Они могут быть непрерывного и периодического действия, с односторонним и двухсторонним обжатием материала, холодного и горячего (до 1000 °С) брикетирования.

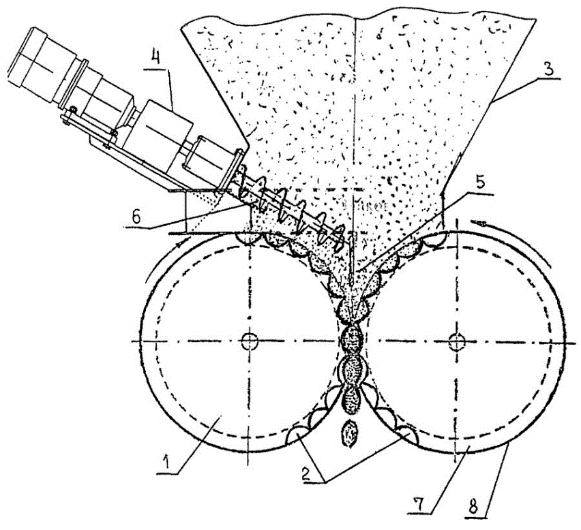

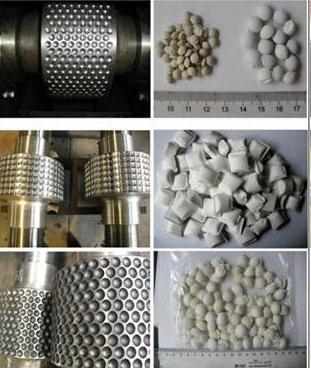

Валковой пресс содержит установленные друг против друга попарно, вращающиеся встречно, приводные валки 1 с формующими ячейками 2 в виде симметричных полуформ будущих брикетов; вертикальный загрузочный бункер-распределитель 3 со шнековым питателем 4.. Выходное отверстие бункера-распределителя 3 расположено над валками 1 с возможностью вертикальной подачи брикетной смеси в зону 5 угла захвата брикетной смеси валками 1 и заполнения ею формующих ячеек 2 валков 1. Шнек 6 питателя 4 размещен в нижней части бункера-распределителя 3 сбоку и наклонно в непосредственной близости от валков 1, при этом осевая шнека 6 направлена в зону 5 угла захвата брикетной смеси валками 1.

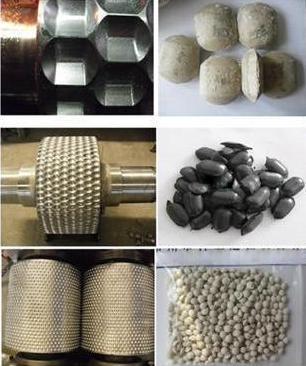

На валки закреплены сменные бандажи с ячейками в виде различных симметричных полуформ брикетов. Бандажи выполняют из износостойких хромистых сталей. Шихта подается в пространство между валками, заполняет ячейки, которые при вращении валков точно совпадают друг с другом, и таким образом спрессовывается в брикеты.

|

|

| Внешний вид и схема валкового пресса |

Валковые прессы обеспечивают давление прессования до 160 МПа,

диаметр валков составляет 700–1400 мм,

ширина 300–1200 мм,

скорость вращения валков 4–10 мин-1,

производительность 50–200 т/ч.

объем брикета 70–200 см3,

масса – 15–500 г.

|

| Различные типы бандажей валковых прессов |

Штемпельные прессы менее распространены в цветной металлургии, чем валковые.

Брикетирование в штемпельных прессах идет в периодическом режиме путем одновременного сжатия загруженной в форму шихты верхним и нижним штемпелями. Брикеты получают в виде цилиндра (диаметр 90– 110 мм, высота 75–80 мм, масса 2,0–2,5 кг) или параллелепипеда (кирпича) массой 4–7 кг. Усилие прессования в штемпельных прессах до 100–120 МПа.

Штемпельные прессы малопроизводительны, имеют большие габаритные размеры и высокий расход электроэнергии (в 3–5 раз выше в сравнении с валковыми).

Дата добавления: 2016-11-04; просмотров: 4430;