ПОДШИПНИКИ. ПОДШИПНИКОВЫЕ ЩИТЫ

В электрических машинах с горизонтальным валом подшипники выполняют роль поддерживающих опор. Они воспринимают действия силы тяжести ротора, силы одностороннего притяжения, сил, возникающих от несбалансированности ротора и дополнительных продольных нагрузок от приводных механизмов. В машинах относительно небольшой мощности подшипники размещают в подшипниковых щитах, которые располагаются по торцам машины и предназначаются для прикрытия лобовых частей обмоток.

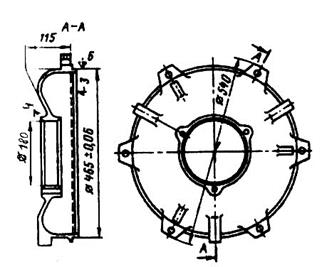

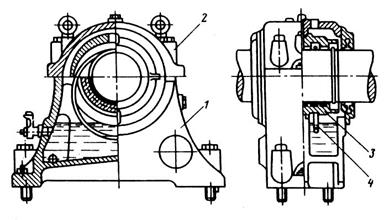

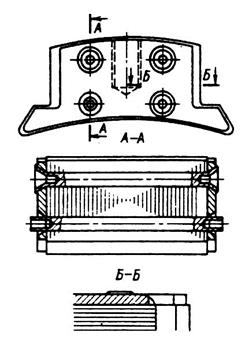

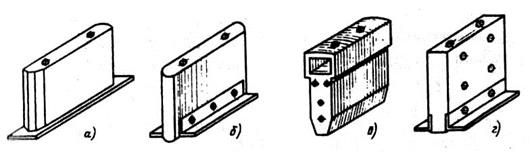

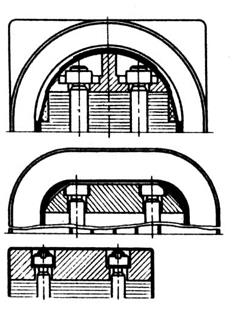

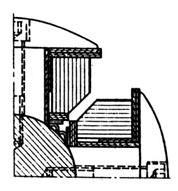

Подшипниковые щиты выполняют сварными и литыми (рис. 8.16), в средней части щитов выполняют сквозное цилиндрическое отверстие для подшипников. Щиты приболчивают к корпусу.

Рис. 8.16. Подшипниковый щит

асинхронного двигателя

Рис. 8.16. Подшипниковый щит

асинхронного двигателя

|

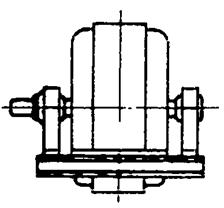

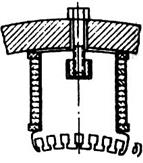

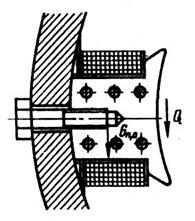

Рис. 8.17. Общий вид машины

со стояковыми подшипниками

Рис. 8.17. Общий вид машины

со стояковыми подшипниками

|

Для центровки относительно станины в верхней торцевой части щита делают кольцевой буртик. Если буртик подшипникового щита входит в расточку корпуса, то такое сочленение образует внутренний замок. При расположении буртика на наружной поверхности станины замок называется наружным.

В машинах защищенного исполнения в щитах выполняют окна дня прохождения охлаждающего воздуха. Если подшипниковый щит охватывает коллектор или контактные кольца, то для доступа к щеткам в верхней его части делают проемы, закрываемые крышками. Для закрепления щита в станке при его обработке на нем делают специальные технологические приливы.

В машинах большой мощности при внешних диаметрах более 1 м подшипники выносят за корпус и устанавливают на специальных стояках (рис. 8.17). Стояковые подшипники крепят болтами к той же фундаментной плите, на которой установлен корпус. Во избежание появления подшипниковых токов один из стояков изолируют от фундаментной плиты изоляционной прокладкой, при этом с помощью изоляционных трубок и шайб изолируют также крепящие болты и штифты.

Подшипниковые токи, которые замыкаются по контуру вал — стояк подшипника — фундаментная плита — стояк подшипника — вал, приводят к коррозии поверхности подшипников, шеек вала и вызывают старение масла. Причиной появления этих токов является ЭДС, наводимая в вале от сцепленного с ним изменяющего во времени потока, вызванного магнитной несимметрией из-за наличия стыков между частями статора и сегментами, наличием шпоночных канавок, эксцентричным положением ротора и т. д. Появление подшипниковых токов наблюдается главным образом у машин относительно больших мощностей.

По конструктивным признакам подшипники подразделяют на подшипники качения (роликовые и шариковые подшипники) и подшипники скольжения. По роду воспринимаемой нагрузки различают опорные подшипники с радиальной нагрузкой и упорные подшипники с аксиальной нагрузкой, а по функциональным признакам — несущие и направляющие подшипники.

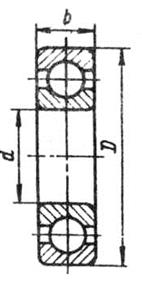

Подшипники качения.В машинах с горизонтальным расположением вала, в основном, применяют радиальные однорядные шарико- и роликоподшипники. Радиальные шарикоподшипники (рис. 8.18) могут кроме радиальной нагрузки воспринимать некоторую осевую нагрузку. При повышенном радиальном зазоре между шариками и дорожками качения колец подшипник приобретает свойства радиально-упорного подшипника и хорошо работает на восприятие больших осевых нагрузок. Поэтому в некоторых случаях (особенно в малых машинах) такие подшипники могут быть установлены в машинах с вертикальным расположением вала.

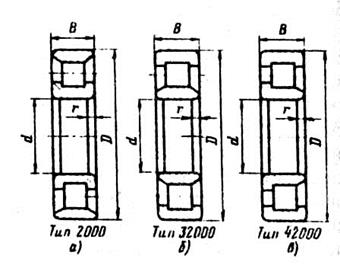

Роликоподшипники (рис. 8.19) применяют для больших нагрузок, чем это допустимо для шарикоподшипников. Подшипники, показанные на рис. 8.19,  и

и  , могут воспринимать только радиальную нагрузку, а подшипник на рис. 8.19,

, могут воспринимать только радиальную нагрузку, а подшипник на рис. 8.19,  кроме радиальной нагрузки может воспринимать небольшую осевую нагрузку в одном направлении. В машинах небольшой мощности при

кроме радиальной нагрузки может воспринимать небольшую осевую нагрузку в одном направлении. В машинах небольшой мощности при  мм чаще всего оба подшипника выбираются шариковыми. У машин средней и большой мощности подшипник со стороны привода, воспринимающий большую нагрузку, выбирается роликовым, а с противоположной стороны — шариковым.

мм чаще всего оба подшипника выбираются шариковыми. У машин средней и большой мощности подшипник со стороны привода, воспринимающий большую нагрузку, выбирается роликовым, а с противоположной стороны — шариковым.

От осевого перемещения на посадочных местах под действием осевой нагрузки кольца подшипников удерживаются при помощи выступа и гайки или специальной упорной пластинки, закрепляющейся на болтах в торце вала, — или насаживаемым на вал кольцом. В машинах небольшой мощности обычно не делают фиксации внутреннего кольца шарикоподшипника на валу, а закрепляют

Рис. 8.18. Шарикоподшипник

Рис. 8.18. Шарикоподшипник

|  Рис. 8.19. Роликоподшипник

Рис. 8.19. Роликоподшипник

|

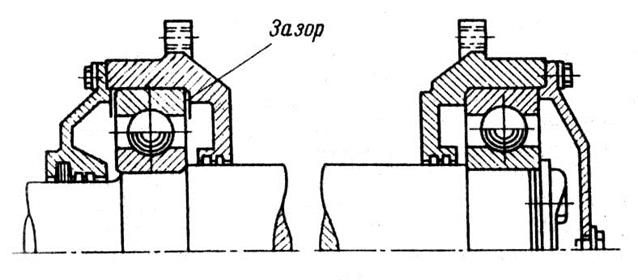

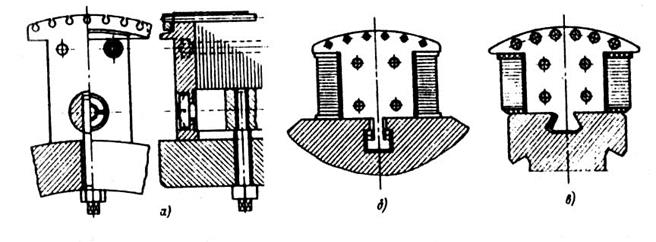

Рис. 8.20. Подшипниковые узлы с шарикоподшипниками

лишь наружное его кольцо подшипниковой крышкой, являющейся одновременно деталью, удерживающей смазку подшипника. Если в машине применяются оба шариковых подшипника, то для возможности перемещения подшипника в осевом направлении при расширении вала у одного из них, а иногда и у обоих, следует предусмотреть зазоры между крышками и наружным кольцом (рис. 8.20).

Подшипники катящегося трения смазываются преимущественно консистентными смазками. Смазка служит для обеспечения коррозийной стойкости подшипников, распределения и отвода тепла, снижения потерь энергии за счет предотвращения сухого трения, уменьшения шума, защиты от попадания грязи. Рабочее пространство подшипникового узла заполняется смазкой не более чем на 2/3 объема. Выбор консистентной смазки проводится на основании данных об условиях работы подшипников.

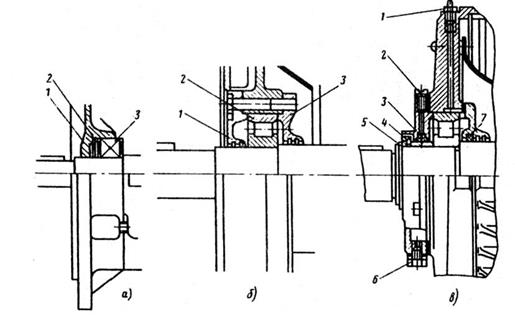

Дня нормальной работы подшипников необходимо предусмотреть уплотнения подшипниковых узлов, защищающих их от пыли, грязи, а также препятствующих вытеканию смазки в полость машины. Применяются различные конструкции уплотнений: фетровые, кольцевые зазоры, манжетные, лабиринтные и др. На рис. 8.21 показаны некоторые из таких конструкций.

При больших частотах вращения (когда  > 300, где

> 300, где  — частота вращения, об/мин,

— частота вращения, об/мин,  — диаметр вала, м) для смазки подшипников применяют минеральные масла.

— диаметр вала, м) для смазки подшипников применяют минеральные масла.

При проектировании машины перед конструктором ставится задача выбора по каталогу типа подшипника, соответствующего нагрузке и условиям их работы.

Для подбора конструкции, типа и размера подшипника необходимо знать: 1) значение и направление действующих на подшипник нагрузок; 2) характер нагрузки (спокойная, ударная, переменная); 3) диаметр цапфы, на которую

Рис. 8.21. Подшипниковые узлы асинхронных двигателей серии 4А:

— двигателя 4А112 с герметизированными подшипниками

— двигателя 4А112 с герметизированными подшипниками

(1 — подшипниковый щит; 2 — пружинное кольцо; 3 — герметизированный подшипник);

— двигателя 4АН180, смазка которого пополняется при разработке

— двигателя 4АН180, смазка которого пополняется при разработке

(1 — наружная крышка подшипника; 2 — подшипник; 3 — внутренняя крышка подшипника);

— двигателя 4А200 с устройством для пополнения смазки

— двигателя 4А200 с устройством для пополнения смазки

(1 — масленка; 2 — пробка; 3 — войлочное уплотнение наружной крышки подшипника; 4 — кольцо уплотнения; 5 — стопорное кольцо; 6 — пробка спускного канала; 7 — войлочное уплотнение внутренней крышки подшипника)

сажается подшипник; 4) частоту вращения машины; 5) желательный срок службы подшипника.

В общем случае на подшипник действуют радиальная и осевая нагрузки. Выбор подшипника проводится по приведенной динамической нагрузке  . Для однорядных радиальных шарикоподшипников эта нагрузка, Н, определяется по формулам

. Для однорядных радиальных шарикоподшипников эта нагрузка, Н, определяется по формулам

при

при  , (8.35 а)

, (8.35 а)

при

при  , (8.35 б)

, (8.35 б)

где  — осевая и радиальная нагрузки на подшипник, Н;

— осевая и радиальная нагрузки на подшипник, Н;  — коэффициент, учитывающий характер нагрузки двигателя: при постоянной спокойной нагрузке

— коэффициент, учитывающий характер нагрузки двигателя: при постоянной спокойной нагрузке  , при нагрузке с умеренными толчками

, при нагрузке с умеренными толчками  , при нагрузке со значительными толчками

, при нагрузке со значительными толчками  , при нагрузке с ударами и частыми сильными толчками

, при нагрузке с ударами и частыми сильными толчками  , для машин общего назначения в большинстве случаев можно принять

, для машин общего назначения в большинстве случаев можно принять  ;

;  — коэффициент приведения осевой нагрузки к радиальной. Значение

— коэффициент приведения осевой нагрузки к радиальной. Значение  и

и  для однорядных радиальных шарикоподшипников в зависимости от отношения

для однорядных радиальных шарикоподшипников в зависимости от отношения  (

(  — статическая грузоподъемность, Н, см. табл. П5.5) определяют по табл. 8.4.

— статическая грузоподъемность, Н, см. табл. П5.5) определяют по табл. 8.4.

Таблица 8.4. Значение  и

и  для однорядных подшипников

для однорядных подшипников

|

|

|

| 0,014 | 0,19 | 2,3 |

| 0,028 | 0,22 | 1,99 |

| 0,056 | 0,26 | 1,71 |

| 0,084 | 0,28 | 1,55 |

| 0,11 | 0,3 | 1,45 |

| 0,17 | 0,34 | 1,31 |

| 0,28 | 0,38 | 1,15 |

| 0,42 | 0,42 | 1,04 |

| 0,56 | 0,44 |

Для промежуточных значений  применяют линейную интерполяцию. Для электрических машин с горизонтальным расположением вала в большинстве случаев можно не учитывать осевую нагрузку

применяют линейную интерполяцию. Для электрических машин с горизонтальным расположением вала в большинстве случаев можно не учитывать осевую нагрузку  . При вертикальном расположении вала осевая нагрузка равна, Н:

. При вертикальном расположении вала осевая нагрузка равна, Н:

,

,

где  — силы тяжести ротора (или якоря с коллектором) и шкива (или полумуфты);

— силы тяжести ротора (или якоря с коллектором) и шкива (или полумуфты);  — осевое магнитное притяжение.

— осевое магнитное притяжение.

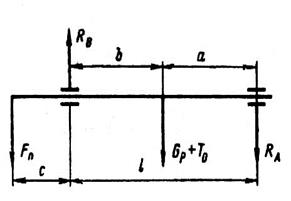

При определении радиальной нагрузки на подшипники  и

и  исходят из наихудшего случая. Для нахождения

исходят из наихудшего случая. Для нахождения  при односторонней передаче предполагается, что сила

при односторонней передаче предполагается, что сила  направлена вниз, а для

направлена вниз, а для  — вверх, тогда (рис. 8.22)

— вверх, тогда (рис. 8.22)

; (8.36)

; (8.36)

, (8.37)

, (8.37)

где  определяется для работы машины в номинальном режиме, Н;

определяется для работы машины в номинальном режиме, Н;  — сила тяжести ротора, Н;

— сила тяжести ротора, Н;  — сила одностороннего магнитного притяжения, Н (см. § 8.3).

— сила одностороннего магнитного притяжения, Н (см. § 8.3).

Определяя приведенную нагрузку  , а также учитывая частоту вращения подшипника , а также учитывая частоту вращения подшипника  и требуемый срок службы и требуемый срок службы  , находят динамическую грузоподъемность , находят динамическую грузоподъемность  (Н), которая является основной характеристикой подшипника:

для шарикоподшипников (Н), которая является основной характеристикой подшипника:

для шарикоподшипников  (8.38)

для роликоподшипников (8.38)

для роликоподшипников  . (8.38 а)

Срок службы (или долговечность) подшипника может быть задан или его выбирают равным . (8.38 а)

Срок службы (или долговечность) подшипника может быть задан или его выбирают равным  ч. ч.

|  Рис. 8.22. К определению радиальных

реакций подшипников

Рис. 8.22. К определению радиальных

реакций подшипников

|

По найденной динамической грузоподъемности по таблицам ГОСТ (см. табл. П5.1 и П5.2) выбирают конкретный подшипник и находят его габаритные размеры. Диаметр внутреннего кольца выбранного подшипника должен быть равен диаметру цапфы (цапфа — часть вала, на которую горячей посадкой насаживается подшипник). Наряду с динамической грузоподъемностью в таблицах приведены данные о предельной частоте вращения. Расчетное значение  должно быть меньшим или равным табличному значению. Если расчетное значение

должно быть меньшим или равным табличному значению. Если расчетное значение  получается больше табличного, а долговечность нельзя уменьшить, то следует выбрать подшипник из другой, соответствующей заданным параметрам серии. В некоторых случаях можно пойти на установку сдвоенных подшипников. При применении сдвоенных подшипников, учитывая неравномерность распределения между ними нагрузки, каждый подшипник следует рассчитывать на нагрузку, равную 70 % всей нагрузки опоры. Подбор подшипников рекомендуется производить, начиная с легкой серии.

получается больше табличного, а долговечность нельзя уменьшить, то следует выбрать подшипник из другой, соответствующей заданным параметрам серии. В некоторых случаях можно пойти на установку сдвоенных подшипников. При применении сдвоенных подшипников, учитывая неравномерность распределения между ними нагрузки, каждый подшипник следует рассчитывать на нагрузку, равную 70 % всей нагрузки опоры. Подбор подшипников рекомендуется производить, начиная с легкой серии.

Подшипники скольжения.В настоящее время подшипники скольжения применяют главным образом для крупных электрических машин и выполняют в виде стояковых подшипников (рис. 8.23). Корпус подшипника изготовляется из чугуна. В корпус входят стояк 1 и верхняя крышка 2. Основным элементом подшипника являете вкладыш 3 — втулка, разрезанная по образующей на две половины. В его верхней половине выполняют одно или два отверстия для смазочных колец 4. Вкладыши изготовляются из стали, чугуна, бронзы и других материалов. Толщина вкладышей принимаете равной  мм

мм  ...

...  мм

мм  , где

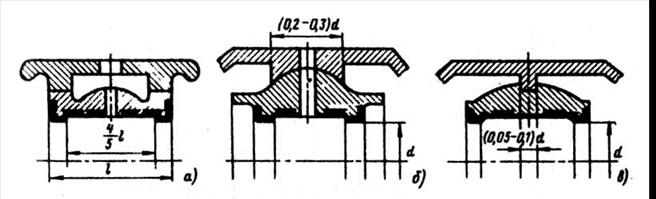

, где  — диаметр цапфы. Внутренняя поверхность вкладыша, охватывающая цапфу вала, заливается антифрикционным белым сплавом — баббитом. Для улучшения связи между баббитом и вкладышем последний имеет кольцевые канавки в виде ласточкина хвоста. Толщина слоя заливки в зависимости от диаметра вкладыша равна 2...8 мм. Посадка вкладышей и корпус подшипников выполняется жесткой или самоустанавливающейся (рис. 8.24). При жесткой посадке вкладыш фиксируется в гнезде, при самоустанавливающейся он опирается на шаровые опоры и может занимать положение в своих гнездах соответственно прогибу или перекосу вала.

— диаметр цапфы. Внутренняя поверхность вкладыша, охватывающая цапфу вала, заливается антифрикционным белым сплавом — баббитом. Для улучшения связи между баббитом и вкладышем последний имеет кольцевые канавки в виде ласточкина хвоста. Толщина слоя заливки в зависимости от диаметра вкладыша равна 2...8 мм. Посадка вкладышей и корпус подшипников выполняется жесткой или самоустанавливающейся (рис. 8.24). При жесткой посадке вкладыш фиксируется в гнезде, при самоустанавливающейся он опирается на шаровые опоры и может занимать положение в своих гнездах соответственно прогибу или перекосу вала.

Рис. 8.23. Стояковый подшипник с кольцевой смазкой

Рис. 8.24. Посадки вкладышей в корпусе подшипника:

а — жесткая; б — сферическая; в — узкоцилиндрическая

Для смазки трущихся поверхностей применяют масло. Способ подачи смазки выбирают в зависимости от условий работы машины. Наиболее распространенным способом смазки является кольцевая. Для этого на цапфу надевают металлическое кольцо большего диаметра. Кольцо свободно висит на цапфе, погружаясь в масляный резервуар подшипника. При вращении цапфы кольцо также начинает вращаться и, проходя через масляный резервуар, подает масло на верхнюю часть цапфы, где оно растекается по всей поверхности. Для контроля уровня масла в ванной подшипника имеется маслоуказатель, который снабжают смотровым стеклом. Кольцевая смазка применяется при окружных скоростях цапф  м/с. При скоростях

м/с. При скоростях  м/с применяют принудительную смазку. В этом случае в пространство между трущимися поверхностями подается извне под давлением масло, которое затем стекает в масляную ванну и по спускной трубе идет в холодильник, а затем снова к насосу. При такой смазке в подшипник поступает такое количество масла, которое необходимо для смазки и охлаждения подшипника. Масло подают под давлением (0,25...1)·105 Па. Находит применение также комбинированная система смазки, когда при принудительной смазке применяются маслоподающие кольца.

м/с применяют принудительную смазку. В этом случае в пространство между трущимися поверхностями подается извне под давлением масло, которое затем стекает в масляную ванну и по спускной трубе идет в холодильник, а затем снова к насосу. При такой смазке в подшипник поступает такое количество масла, которое необходимо для смазки и охлаждения подшипника. Масло подают под давлением (0,25...1)·105 Па. Находит применение также комбинированная система смазки, когда при принудительной смазке применяются маслоподающие кольца.

Для предотвращения попадания масла в машину и вытекания его из подшипника в месте выхода из стояка помещают лабиринтные уплотнения и маслоулавливающие кольца.

Отдельные элементы подшипников скольжения стандартизированы.

Выбор подшипника скольжения проводят по табл. 8.5, исходя из нагрузки на подшипник, которую определяют по (8.36) или (8.37).

Таблица 8.5. Допускаемые нагрузки на подшипники с кольцевой смазкой, кН

| Размеры, мм | Частота вращения, об/мин | |||||||||||||

100  130 130

| — | — | — | — | — | — | — | — | ||||||

110  130 130

| — | — | — | — | — | — | — | |||||||

120  140 140

| — | — | — | — | — | — | — | 12,5 | 13,5 | 14,5 | 15,5 | 24 | ||

130  140 140

| — | — | — | — | — | — | 17,5 | 22,5 | ||||||

140  150 150

| — | — | — | — | — | — | 14,5 | 16,5 | 17,5 | 18,5 | 20,5 | 22,5 | ||

150  150 150

| — | — | — | — | — | — | 20,5 | 22,5 | 32,5 | |||||

160  160 160

| — | — | — | — | — | — | 18,5 | 20,5 | 23,5 | 25,5 | — | |||

180  180 180

| — | — | — | — | — | 24,5 | 33,5 | 42 | — | |||||

200  200 200

| — | — | — | — | 26,5 | 31,5 | 34,5 | 36,5 | — | |||||

220  220 220

| — | — | — | 31,5 | 33,5 | 36,5 | 39,5 | 48,5 | — | |||||

250  250 250

| — | — | 32,5 | 46,5 | 49,5 | 53,5 | 79 | — | — | |||||

280  280 280

| — | 53,5 | 55,5 | 71,5 | 77,5 | 87,5 | — | — | ||||||

300  300 300

| — | 84,5 | 111 | 122,5 | — | — | ||||||||

350  350 350

| 95,5 | 150 | — | — | — | |||||||||

400  400 400

| — | — | — | |||||||||||

450  450 450

| 256 | — | — | — | — | |||||||||

500  500 500

| — | — | — | — | — |

Указанные в таблице размеры вкладыша подшипника означают его внутренний диаметр и длину. В таблице приведена ступенчатая линия, которая разграничивает подшипники с кольцевой смазкой (выше линии) и подшипники, требующие принудительной смазки.

Пример. Выбрать подшипники качения для асинхронного двигателя, имеющего следующие данные:  об/мин (см. пример расчета в § 8.3),

об/мин (см. пример расчета в § 8.3),  Н,

Н,  Н,

Н,  Н,

Н,  м,

м,  м,

м,  м,

м,  м. Диаметр цапфы 11·10-2 м.

м. Диаметр цапфы 11·10-2 м.

Из (8.37)

Н;

Н;

из (8.35 а)

Н;

Н;

из (8.38)

Н.

Н.

При диаметре цапфы 110 мм выбираем шарикоподшипник средней серии 322 (  Н).

Н).

Аналогично

Н;

Н;

Н;

Н;

Н.

Н.

При диаметре цапфы 110 мм выбираем радиальный роликоподшипник легкой узкой серии 32222 (  Н).

Н).

ПОЛЮСЫ

На полюсах электрических машин располагается обмотка возбуждения, которая создает магнитный поток. Необходимый характер распределения этого потока в воздушном зазоре обеспечивается соответствующей конфигурацией полюсного наконечника. Как правило, полюсы машин постоянного тока размещаются на статоре, а у синхронных машин — на роторе. В машинах постоянного тока кроме главных полюсов на статоре размещаются добавочные, предназначенные для улучшения коммутации.

Главные полюсы машин постоянного тока (рис. 8.25) собирают из отдельных листов, которые штампуют из электротехнической стали толщиной 1 мм. Собранные в пакет, они спрессовываются при давлении (20...25)·105 Па и скрепляются заклепками. Крайние листы пакета выполняются более толстыми. В зависимости от размера полюса они штампуются из листовой стали толщиной 4...10 мм. Эти листы по размеру делаются несколько меньшими, чем остальные.

Заклепки вставляются в предусмотренные в листах отверстия, а затем развальцовываются в конических углублениях листов (см. рис. 8.25).

Рис. 8.25. Главный полюс машины постоянного тока

Рис. 8.25. Главный полюс машины постоянного тока

|   Рис. 8.26. Крепление главного полюса к станине

Они равномерно распределяются по поверхности листов и занимают около 0,02—0,03 этой поверхности. Обычно их не менее четырех. Диаметры отверстий под клепки принимаются на 0,15...0,2 мм больше диаметра самой заклепки. Для полюсов применяются заклепки диаметром 6, 8, 10 и 12 мм.

Полюсы прикрепляются к станине не болтами. Для этого в теле шихтованного

Рис. 8.26. Крепление главного полюса к станине

Они равномерно распределяются по поверхности листов и занимают около 0,02—0,03 этой поверхности. Обычно их не менее четырех. Диаметры отверстий под клепки принимаются на 0,15...0,2 мм больше диаметра самой заклепки. Для полюсов применяются заклепки диаметром 6, 8, 10 и 12 мм.

Полюсы прикрепляются к станине не болтами. Для этого в теле шихтованного

|

полюса высверливаются отверстия, и нарезается резьба (рис. 8.26, а). Резьба в шихтованном теле полюса механически ненадежна и не всегда обеспечивает плотное прилегание полюса станине. Поэтому в более крупных машинах, а также у маши, работающих в условиях тряски, болты вворачиваются в стержни, вставляемые в тело полюса (рис. 8.26, б).

В крупных машинах постоянного тока в полюсных наконечниках выштамповываются пазы для размещения компенсационной обмотки (рис. 8.26, б).

Добавочные полюсы выполняются цельными или собранными из штампованных стальных листов. В машинах относительно небольшой мощности добавочные полюсы выполняются в виде стальных отливок или из полос проката. В настоящее время они часто собираются из листовой стали толщиной 1 мм. На рис. 8.27 даны различные исполнения добавочных полюсов. Сердечник полюса и его наконечник (рис. 8.27, а)выполняются из одной заготовки путем ее последующей обработки. Полочки (рис. 8.27, б и г),служащие для поддержания катушек, выполняются из немагнитных материалов и прикрепляются заклепками к телу полюса. В машинах относительно большой мощности полюсы выполняются Т-образной формы (рис. 8.27, в), при таком их выполнении увеличивается поверхность прилегания полюса к станине и уменьшается индукция в стыке. Полюсы, собранные из отдельных листов, имеют преиму-

Рис. 8.27. Добавочные полюсы машин постоянного тока

щество перед массивными, так как в них уменьшается действие вихревых токов при переходных процессах, что способствует улучшению коммутации.

При механическом расчете полюсов проверяется их крепление к станине и проводится расчет заклепок.

Расчет крепления главных полюсов в машинах постоянного тока проводится из условия, что на болты, которыми полюс соединяется со станиной, действует тангенциальная сила  от вращающего момента, а на полюсы, расположенные по горизонтальному диаметру ярма, еще и сила тяжести полюса с обмоткой

от вращающего момента, а на полюсы, расположенные по горизонтальному диаметру ярма, еще и сила тяжести полюса с обмоткой  (рис. 8.28). Магнитное притяжение полюса якорем в этих расчетах не учитывается, так как он одновременно притягивается и станиной, причем с большой силой вследствие более высокого значения индукции в сердечнике полюса.

(рис. 8.28). Магнитное притяжение полюса якорем в этих расчетах не учитывается, так как он одновременно притягивается и станиной, причем с большой силой вследствие более высокого значения индукции в сердечнике полюса.

Тангенциальная сила, действующая на полюс, Н,

, (8.39)

, (8.39)

где  - коэффициент перегрузки

- коэффициент перегрузки  ;

;  - число пар полюсов;

- число пар полюсов;  — диаметр якоря, м;

— диаметр якоря, м;  — номинальный момент, Н·м;

— номинальный момент, Н·м;  .

.

Сила тяжести полюса с обмоткой, Н,

;

;

здесь  — масса полюса с обмоткой, кг.

— масса полюса с обмоткой, кг.

Рис. 8.28 К расчету крепления главного полюса

Рис. 8.28 К расчету крепления главного полюса

|

Рис. 8.29 К расчету крепления добавочного полюса

Рис. 8.29 К расчету крепления добавочного полюса

|

Принимая коэффициент трения между станиной и полюсом равным 0,2, определяют необходимую площадь сечения болтов полюса по внутреннему диаметру резьбы, м2:

, (8.40)

, (8.40)

где  — допустимое напряжение растяжения в болтах; для стали марки

— допустимое напряжение растяжения в болтах; для стали марки

Ст3 с некоторым запасом  МПа.

МПа.

Размер болта по внутреннему диаметру резьбы, м, при числе болтов на полюс

(8.41)

(8.41)

Заклепки полюсов проверяются на растяжение:

Па, (8.42)

Па, (8.42)

где  — давление спрессованных листов полюса:

— давление спрессованных листов полюса:  Па;

Па;  — площадь вырубки листа полюса, м2;

— площадь вырубки листа полюса, м2;  и

и  — число и диаметр, м, заклепок

— число и диаметр, м, заклепок  .

.

Расчет крепления добавочных полюсов проводится, исходя из того, что на болты, притягивающие их к станине, действует усилие магнитного притяжения к соседним разноименным главным полюсам. В передаче вращающего момента добавочные полюсы не участвуют. Учитывая, что основание добавочного полюса значительно уже, чем у главного, необходимо проверить полюс не только на сдвиг, но и на опрокидывание.

Силу взаимодействия между добавочным полюсом и главными полюсами, расположенными по обе стороны от него, различны по значению и направлению. Результирующая сила взаимодействия между концами добавочного полюса и полюсным наконечником соседнего главного полюса равна, Н:

, (8.43)

, (8.43)

Результирующая сила взаимодействия между сердечником добавочного полюса и сердечниками соседних главных полюсов, Н,

. (8.44)

. (8.44)

В приведенных формулах обозначения величин соответствуют обозначениям на рис. 8.29,  — осевая дайна добавочного полюса. Магнитодвижущие силы параллельной обмотки возбуждения

— осевая дайна добавочного полюса. Магнитодвижущие силы параллельной обмотки возбуждения  , последовательной обмотки

, последовательной обмотки  и добавочных полюсов

и добавочных полюсов  принимаются для номинального режима из электромагнитного расчета;

принимаются для номинального режима из электромагнитного расчета;  — коэффициент перегрузки.

— коэффициент перегрузки.

Полюс, расположенный по горизонтальному диаметру ярма, находится в наихудших условиях, поскольку действующие силы тяжести и магнитного притяжения суммируются. Для этого полюса расчетное натяжение болтов, при котором сила трения между станиной и полюсом обеспечивает отсутствие сдвига полюса, равно, Н:

, (8.45) где

, (8.45) где  — сила тяжести добавочного полюса с обмоткой, Н; 0,2 — коэффициент трения между станиной и полюсом.

— сила тяжести добавочного полюса с обмоткой, Н; 0,2 — коэффициент трения между станиной и полюсом.

Расчетное натяжение болтов, которое обеспечивает отсутствие опрокидывания полюса, Н,

(8.46)

(8.46)

Расчет болтов ведется по наибольшему натяжении  или

или  .

.

Внутренний диаметр резьбы болта, м,

(8.47)

(8.47)

где  — число болтов:

— число болтов:  .

.

В целях унификации болтов для крепления главных и добавочных полюсов при небольшой разнице в их диаметрах принимают одинаковыми.

Пример.Исходные данные:  кВт,

кВт,  об/мин,

об/мин,  м,

м,  м,

м,  А,

А,  А,

А,  А,

А,  кг,

кг,  кг,

кг,  м,

м,  м;

м;  м,

м,  м,

м,  м,

м,  м2,

м2,  м,

м,  ,

,  .

.

Расчет болтов главного полюса:

номинальный момент

Н·м;

Н·м;

тангенциальная сила по (8.39)

Н;

Н;

сила тяжести полюса с обмоткой

Н;

Н;

из (8.40)

м2;

м2;

внутренний диаметр болта

мм = 13 мм

мм = 13 мм

Выбираем болт М16  мм

мм  .

.

Проверка заклепок главных полюсов из (8.42)

Па.

Па.

Расчет болтов добавочного полюса

из (8.43)

Н;

Н;

из (8.44)

Н;

Н;

сила тяжести добавочного полюса с обмоткой

Н;

Н;

из (8.45)

Н;

Н;

из (8.46)

Н;

Н;

внутренний диаметр резьбы болта

м = 8,9 мм;

м = 8,9 мм;

можно выбрать болт М12  мм

мм  ; для крепления главных и добавочных полюсов целесообразно выбирать одинаковые болты М16.

; для крепления главных и добавочных полюсов целесообразно выбирать одинаковые болты М16.

Полюсы синхронных машинчаще всего выполняются шихтованными. Листы для полюсов штампуются из электротехнической стали толщиной 0,5…1 мм — для машин небольшой мощности (до 100 кВт) и из марки Ст3 толщиной 1...2 мм — для более мощных машин.

Рис. 8.30. Концевые щеки полюсов

синхронных машин

Рис. 8.30. Концевые щеки полюсов

синхронных машин

| Листы собираются в пакет, по краям которого укладываются щеки. В зависимости от ширины полюса щеки имеют различную форму (рис. 8.30). Пакет стягивается шпильками, пропущенными через отверстия, предусмотренные в листах сердечника. Гайки утапливаются в тело щек. Количество стяжных шпилек берется не менее четырех. Диаметр шпилек и их число определяются по (8.42) и выбираются таким образом, чтобы напряжение в них не превышало 60 МПа, а усилие, стягивающее сердечник, вызывало давление между листами около 2 МПа. В машинах небольшой мощности полюсы болтами прикрепляют к валу или к напрессованной в него втулке (рис. 8.31). | ||

| Крепление полюсов в синхронных машинах мощностью свыше 100 кВт зависит от размеров ротора и частоты его вращения. В тихоходных машинах полюсы к ободу магнитного колеса прикрепляются с помощью болтов, которые вворачиваются в стержни, вставленные в тело полюса (рис. 8.32, а). В быстроходных машинах полюсы прикрепляются к остову ротора с помощью хвостов Т-образной формы (рис. 8.32, б), а в некоторых случаях в форме ласточкина хвоста (8.32, в). Т-образные хвосты более технологичны, поэтому они имеют преимущественное применение, за исключением |  Рис. 8.31. Крепление полюсов синхронных машин небольшой мощности

Рис. 8.31. Крепление полюсов синхронных машин небольшой мощности

| ||

машин с небольшим диаметром ротора. Размеры Т-образных хвостов и пазов для них нормализованы. В табл. 8.6, в соответствии с рис. 8.33, приведены размеры хвостов и нагрузки в них в зависимости от толщины листов. Хвосты в пазы расклиниваются клиньями из шпоночной стали с уклоном 1 : 100. При необходимости полюс выполняют с двумя хвостами, расстояние между которыми обозначено в таблице буквой  . При больших нагрузках тонкие листы шихтованного магнитопровода теряют устойчивость и коробятся. Для увеличения механической устойчивости хвоста его кромки иногда провариваются по специально выштампованным лункам.

. При больших нагрузках тонкие листы шихтованного магнитопровода теряют устойчивость и коробятся. Для увеличения механической устойчивости хвоста его кромки иногда провариваются по специально выштампованным лункам.

Расчет крепления полюсов Т-образными хвостами в синхронных машинах производится путем сопоставления нагрузки на хвост с допустимой нагрузкой по табл. 8.6. Нагрузка на хвост обусловлена центробежной силой, которая определяется на единицу максимальной частоте вращения.

Рис. 8.32. Крепление полюсов синхронной машины большой мощности

Таблица 8.6. Размеры паза

| № хвоста | Размеры выступа, мм | Размеры паза, мм | Толщина листа, мм | Допустимая нагрузка, кН/м | |||||||||

|

|

|

|

|

|

|

|

|

| Хвост не проварен | Хвост проварен | ||

| — | 0,5 | ||||||||||||

| — | 1,5 | 1,5 | |||||||||||

| 1,5 | 1,5 | ||||||||||||

| 1,5 | 1,5 | ||||||||||||

| 1,5 |

Дата добавления: 2016-11-04; просмотров: 6789; |