Производство цемента

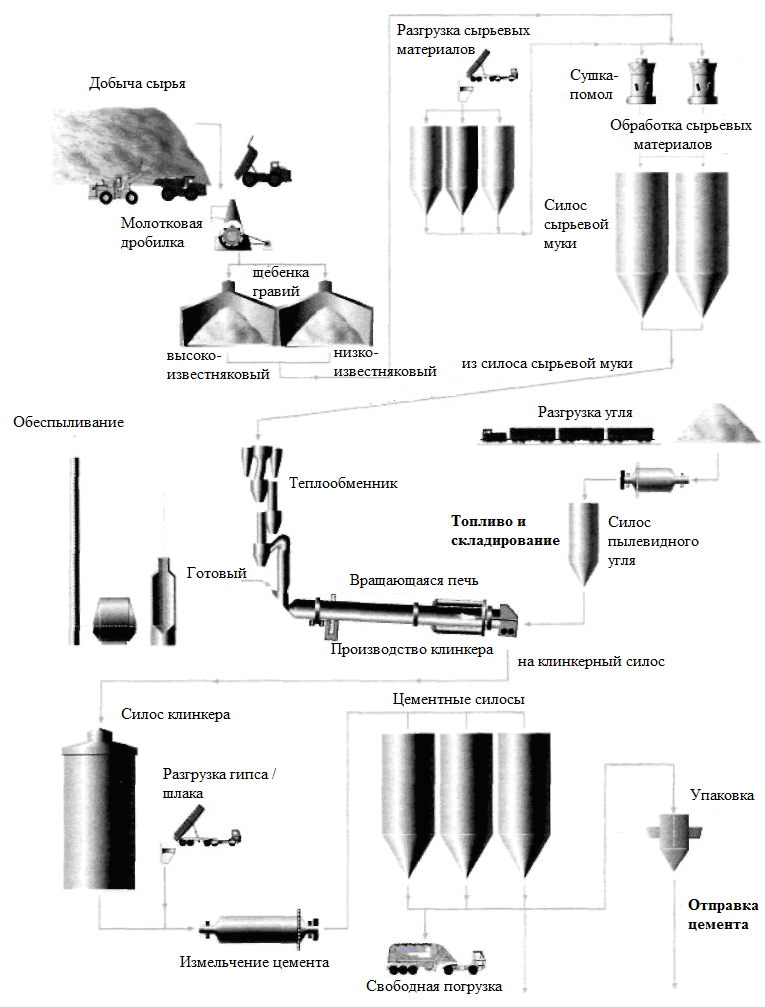

Нарисунке 1.7 показана схема производства цемента, включающая в себя такие взаимосвязанные операции как дробление, измельчение сырья, классификацию, просеивание, гомогенизацию, сушку сырьевой смеси, нагревание, высокотемпературный обжиг и охлаждение клинкера.

Технологический процесс производства цемента состоит из трех основных стадий:

- добыча сырьевых материалов, дробление, усреднение сырья, тонкий помол сырья, корректировка и гомогенизация сырьевой муки, приготовление угольного порошка;

- обжиг сырьевой муки с получением клинкера, охлаждение клинкера;

- помола клинкера с добавками гипса с получением портландцемента, хранение, упаковка и поставка цемента потребителям.

Далее подробно рассматриваются отдельные этапы технологии производства цемента. Всеобъемлющая информация доступна в [53, 54, 55, 56].

Сырье и топливо

В сырье и топливе основное различие имеется между первичными и вторичными используемыми материалами. Первичными материалами являются любые природные вещества, которые были подвергнуты обработке перед использованием в производстве цемента, например, уголь, бурый уголь, газ, известняк, глина, песчаник и т.д.). Вторичные материалы имеют промышленное происхождение. Они образуются в качестве отходов промышленных процессов, таких как отработанные автомобильные шины, отходы пластмассы, осадки сточных вод, формовочный песок из литейных производств и т.д. Исключением является нефтяной кокс, который несмотря на предыдущую конверсию, относится к основным материалам, а не к вторичному топливу.

Рисунок 1.7 - Технологическая схема с производства цемента [52]

Сырьевые материалы

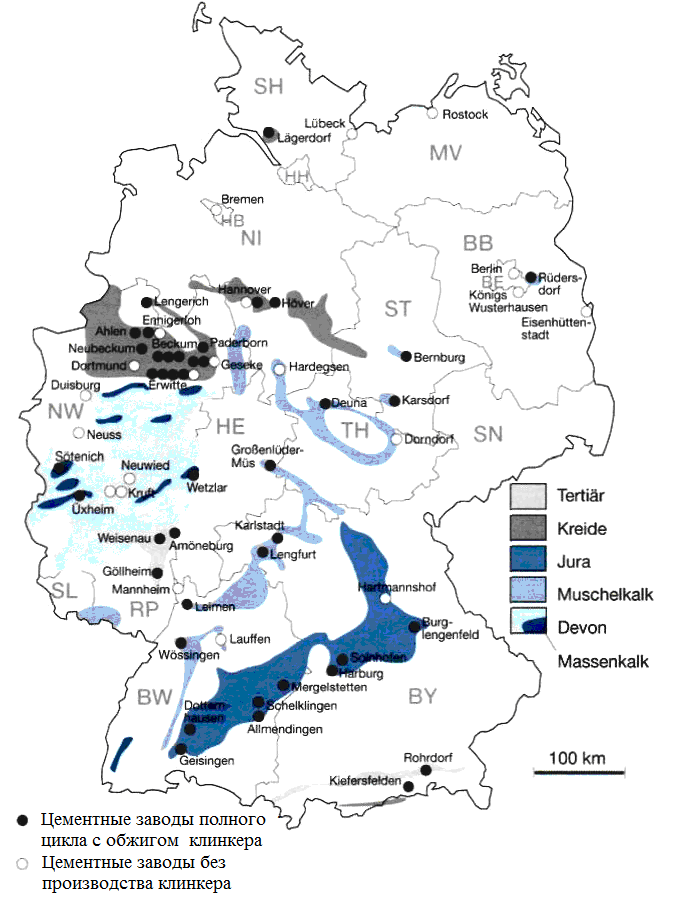

В связи с высокими потоками сырьевой массы цементные заводы в первую очередь располагаются вблизи источников сырья. Рисунок 1.8 показывает месторождения полезных ископаемых и участки расположения цементных заводов в Германии. Камень, который имеет нужный химический состав, однородную текстуру для получения цементного клинкера (естественная смесь известняка и глины – мергель) редко встречается в природе в достаточном количестве. Скорее всего встречается сырье – осадочные отложения, которые, как правило, содержат много других компонентов, помимо необходимого известняка и глины.

Известняки и глины это отложения, которые встречаются в больших количествах только в морской зоне. Они образуются в результате выветривания остатков или растворения существующих пород или новообразованиями путем отложения микроорганизмов. Под давлением со стороны верхних слоев эти рыхлые материалы затвердевают в осадочных породах (диагенеза). Оригинальные горизонтальные отложения, как правило, нарушаются тектоническими процессами. Поэтому отложения (пласты) материалов, например, наклонены, сложены или сломаны. Расположение и локальные изменения необходимо учитывать при производстве.

Известняки состоят, в основном, из карбоната кальция, в ее наиболее устойчивой модификации в форме кальцита. Кроме того, они часто содержат магний, алюминий и железо в карбонатных и силикатных соединениях и SiО2 (диоксид кремния, обычно в виде кварца).

Глины обломочные (греч:Broken) отложения, они состоят в основном из преобразованных частиц других пород. Основными компонентами глин являются алюмосиликаты со слоистой структурой. Примерами глинистых минералов являются иллит, монтмориллонит, каолинит и галлуазит. В дополнение к глинистым минералам глины содержат кварц, кальцит, гипс, лимонит, пирит, полевой шпат, углеродсодержащие компоненты. Они могут быть включены среди других в различных соотношениях. Глины в основном сбрасывались в море и всегда были в очень тонко измельченной форме.

Естественная смесь глины и известняка называется мергель (мергели бывают глинистые и известковые). Для того, чтобы производить цемент в качестве основных компонентов требуются известняки (носитель CaO), алюмосиликатный компонент (носитель SiО2 и А12O3), а также корректирующая добавка – носитель Fe2O3. Они должны быть тщательно смешаны в соответствии с их собственным и желаемым химическим составом клинкера. Важными факторами, наряду с другими, являются также тонкость и однородность сырья (сырьевой муки), поскольку в процессе обжига клинкера происходят реакции между сосуществующими фазами. В большой реакционной способности сырьевой шихты играют роль удельная поверхность и гомогенное распределение минеральных фаз: чем выше гомогенность, тем выше скорость процессов клинкерообразования за счет быстрой диффузии анионов и катионов. Материалы, состав которых в их естественном виде (мергель) уже близок к тому, что в клинкере, являются более благоприятными в их реакционной способности, потому что в них уже природой составлена очень мелкокристаллическая и однородная смесь. В противоположность этому, смеси, составленные из чистого сырья известняка и глины, ведут себя во время обжига менее благоприятно.

Оксиды SiО2, Al2O3 и Fe2O3 обычно вносятся в состав сырьевой смеси глинистой породой (глина, мергель, песок и содержащие сырье материалы, такие как песок или песчаный мергель, известняк). Эти компоненты приводят иногда к неблагоприятно высокой концентрации, в частности, щелочей - K2О, Na2О, сульфатов (например, гипса CaSО4·2Н2О) и в более низких количествах

Рисунок 1.8- Расположение цементных заводов в Германии [62]

примесей хлора. Они могут привести к трудностям в процессе обжига клинкера.

Если в сырьевой шихте, состоящей из известняка и глины, не достигнут заданный желаемый химический состав, то необходима дополнительная корректировка состава сырьевой смеси путем добавления необходимых оксидов в нужных количествах. В корректирующих добавках необходимые вещества, например железо, должны находиться в относительно высоких концентрациях и не включать какие-либо нежелательные компоненты, такие как щелочи и тяжелые металлы в высоких концентрациях. Они служат для точной настройки химического состава сырьевой шихты и улучшения ее спекаемости. Для этого используются, например, огарки и железная руда, кварцевый песок и др. В печной системе циклично может происходить критическое накопление летучих тяжелых металлов, таких как Ti, As, Pb и Hg. Коллапс (выгорание) цепей может привести к увеличению выбросов. Таким образом, состояние цепной завесы во время обжига клинкера необходимо строго контролировать и, при необходимости, прерывать сбросы загрязняющих веществ [57, 58, 59, 60, 61].

Отходы

Для защиты природных ресурсов и экологически безопасной утилизации промышленных побочных продуктов в последние годы в производстве цемента широко используются вторичные материалы. В зависимости от химического состава они могут заменить различные компоненты сырьевой смеси для получения клинкера. Выбор наиболее часто используемого вторичного сырья показан ниже в таблице 1.8. Использование вторичного сырья контролируется специальной процедурой утверждения, при этом особое внимание уделяется на содержание тяжелых металлов [58 63 64].

Таблица 1.8 - Вторичное сырье для производства цемента [64]

| Вносимый оксид (компонент) | Источник вторичного сырья |

| Ca - носитель | Промышленная известь Известковый шлам Карбидный шлам |

| Si - носитель | Формовочный песок Микросилика |

| Fe - носитель | Огарки Синтетический гематит Красный шлам алюминиевого производства Колошниковая пыль от производства стали |

| Si -, Al -, Ca-носитель | Гранулированные доменные и фосфорные шлаки Отходы бумажного производства Микрокремнезем Летучие золы и шлаки сжигания каменного и бурого углей |

| SO3 - носитель (помол цемента) | Химические гипсы, фосфогипс Отработанные старые формы керамического производства |

| F - - носитель (фтор - как минерализатор обжига) | СаF2 – отход фильтрации стоков |

Дата добавления: 2016-10-26; просмотров: 3366;