Моделирование температурного поля стержня иглофрезы

3.3.1. Постановка задачи

Проводят исследование влияния условий и элементов режима иглофрезерования торцевой фрезой на температуру иголки (стержня).

Схематизируя процесс, иголку принимают в виде цилиндра, на одном из торцев которого действует источник теплоты (задается плотность теплового потока). Поскольку иголка заделана в массивный корпус инструмента (иглофрезы), полагают, что на противоположном торце иголки температура равна температуре окружающей среды. Теплоотдачей с боковых поверхностей стержня-иголки либо пренебрегают, т. е. считают эту поверхность адиабатической, либо учитывают теплообмен с окружающей средой.

Ниже в качестве примера приведены действия, выполняемые при моделировании стационарного температурного поля в иголке длиной L = 15 мм и диаметром d = 0,8 мм; плотность теплового потока, направленного в иголку из зоны обработки, qu = 1·106 Вт/м2; температура окружающей среды равна 293 К (20 °С). Материал иголки – сталь 65Г. Температурное поле при обработке торцевой фрезой является стационарным, поскольку иголка находится в контакте с заготовкой продолжительное время.

3.3.2. Создание CAD-модели иголки-стержня

и новых файлов модели

1. Запускают NX и создают модель цилиндра диаметром 0,8 мм и длиной 15 мм.

2. Переходят в модуль NX Расширенная симуляция(Начало > > Расширенная симуляция).

Производят настройки диалоговых окон «по умолчанию», выбрав через главное меню: Настройки > Интерфейс пользователя >

Общий > Сброс настроек диалогового окна,нажимаютОК.

3. Для создания конечно-элементной и расчетной моделей выбирают кнопку Новая конечно-элементная модель и симуляцияна панели Расширенная симуляция, либо выбирают правой клавишей мыши модель «*. prt» в окне Навигатор симуляции и выбирают опцию Новая конечно-элементная модель и симуляция.

Появится диалоговое окно создания FEM файла, в качестве

Решателя выбирают NX THERMAL / FLOW, тип анализа – Тепловой, и нажимают ОК. Появится новое диалоговое окно создания SIM файла, в окне Решение выбирают Тип решения «Тепловой», в окне Описание выбирают Тип решения – «Установившийся режим».

Поскольку не предполагается выполнять идеализацию геометрии детали, то в окне Новая конечно-элементная модель и симуляцияопция Создать идеализированную детальдолжна быть выключена, ОК.

В окне Вид файла симуляции двойным нажатием левой клавиши мыши выбирают файл «*_fem1».

3.3.3. Создание конечно-элементной модели

1. Выполняют команду 3D тетраэдральная сетка (панель инструментов Конечно-элементная модель), указывают:

– Выберите тела– выбирают созданную модель детали двойным щелчком мыши.

– Тип – выбирают тип элементов, например CTETRA(4).

– Размер элемента – 0,2 … 0,4 мм (этот размер не должен превышать минимальный размер тела, в данном случае его диаметральный размер), либо нажимают кнопку – Автоматический размер элемента.

– Убеждаются, что включена опция Автоматическое создание (Коллектор назначения), нажимают ОК.

2. Задают материал иголки-стержня – сталь 65Г. Этот материал отсутствует в библиотеке, поэтому необходимо добавить новый материал с заданными свойствами в локальную библиотеку.

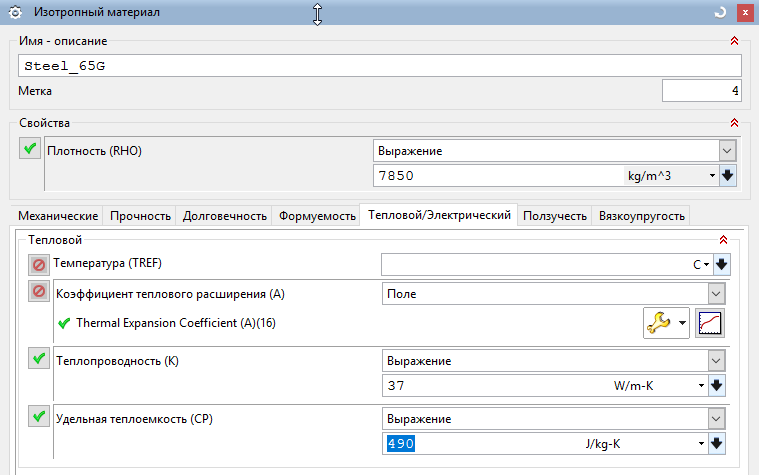

Сталь 65Г имеет следующие характеристики при температуре 20 °С [6]: плотность – 7850 кг/м3; коэффициент теплопроводности – 37 Вт/(м·К); удельная теплоемкость – 490 Дж/(кг·К).

Чтобы добавить новый материал в библиотеку материалов, в выпадающем списке Список материаловвыбирают опцию Управление материалами. В появившемся окне Управление материалами в разделе Список материалов устанавливают опцию Библиотека материалов (см. рис. 2.18). Чтобы воспользоваться данными материала Steel в качестве шаблона, выделяют строку Steel и нажимают кнопку – Копировать выбранный материал.

В диалоговом окне Изотропный материал (см. рис. 2.19) в разделе Имя-описания вводят наименование Steel_65G и характеристики этой стали (рис. 3.24), при этом для метода задания параметров устанавливают значение Выражение. Нажимают ОК.

После выполненных действий в появившемся окне Управление материалами опция Список материала переключается в Локальные материалы. Нажимают на кнопку Закрыть.

Задают материал детали – сталь 65Г. Из выпадающего списка Список материаловвыбирают пункт Назначить материал. В появившемся диалоговом окне Назначить материал в разделе Тип устанавливают опцию Выбрать телаи выбирают модель детали двойным щелчком мыши. В разделе Список материалов выбирают опцию Локальные материалы. При этом строка Steel_65Gвыделяется.Нажимают клавишу ОК. Материал детали выбран.

Рис. 3.24. Диалоговое окно «Изотропный материал» при задании

тепловых свойств

Если из выпадающего списка Список материаловвыбрать пункт Управление библиотекой материалов, затем в появившемся диалоговом окне Список материалов (см. рис. 2.22) выбрать пункт Локальные материалы, то материал Steel_65Gв колонке Используемый будет отмечен значком зеленого цвета. Это означает, что данный материал использован в модели.

3. Для сохранения модели (при необходимости) выбирают правой клавишей мыши «*_fem1»в окне Вид файла симуляции и выбирают Сохранить.

3.3.4. Задание нагрузок и граничных условий

На данном шаге задают граничные условия и нагрузки, в качестве опций решателя NX THERMAL / FLOW включают итеративный решатель и выполняют расчет.

1. Двойным нажатием левой клавиши мыши на файл симуляции «*sim1» в окне Вид файла симуляции открывают расчетную модель.

2. Для задания ограничения выполняют команду Температура (выпадающее меню Тип ограничения панели инструментов «Расширенная симуляция»).

В диалоговом окне указывают:

– Выбрать объект– выбирают одну из торцовых поверхностей цилиндра, параметр – задать, температура – выражение (20 °С), ОК.

Если необходимо задать конвективный теплообмен наружной цилиндрической поверхности иголки с внешней средой (технологической жидкостью), то выполняют команду Конвекция в среде (выпадающее меню Тип ограничения панели инструментов «Расширенная симуляция»).

В диалоговом окне указывают:

– Выбрать объект– наружная цилиндрическая поверхность,

коэффициент конвекции – задать (например, 0,05 Вт/(мм2 ·°С), ОК.

3. Прикладывают к противоположной торцовой поверхности цилиндра тепловую нагрузку, для чего из выпадающего меню Тип

нагрузки (панель инструментов Расширенная симуляция) выбирают команду Тепловые нагрузки. В диалоговом окне Тепловые

нагрузки указывают:

– Выбрать объект– торцовая поверхность цилиндра.

– Тепловой поток – выражение; вводят значение плотности потока, равное 1·106 Вт/м2 (1 Вт/мм2).

– Нажимают ОК.

3.3.5. Расчет температурного поля

1. При необходимости корректируют опции и параметры решения задачи, для чего в дереве модели окна Навигатор симуляции нажимают правой клавишей мыши на вкладку Solution 1 и выбирают Изменить. В появившемся диалоговом окне Решение устанавливают необходимые опции и нажимают ОК.

2. При необходимости модель сохраняют.

3. Выполняют оценку качества конечно-элементной и расчетной моделей. Для этого выполняют команду Анализ > Проверка конечно-элементной модели > Настройка модели, или выбирают кнопку Настройка моделина панели Расширенная симуляция.Системавыполняет оценку корректности задания нагрузок и ограничений, соответствия созданной КЭ-модели геометрической модели и проверку задания материала. Результаты проверки отображаются в окне Информация.

4. Для запуска решения выполняют команду Решение или

Анализ > Вычисления, либоуказывают правой клавишей мыши на вкладку Solution 1в окне Навигатор симуляции, в появившемся диалоговом окне выбирают опцию Решитьи нажимаютОКв

появившемся диалоговом окне.

5. После завершения работы решателя закрывают все появившиеся окна.

3.3.6. Просмотр результатов теплового анализа

1. В дереве модели окна Навигатор симуляциивыбираютдвойным щелчком левой клавиши мыши опцию Результаты,за счет чего переходят на вкладку Навигатор постпроцессора с загруженными результатами. Для просмотра результатов раскрывают вкладку

Solution 1и выбирают двойным щелчком левой клавиши мыши нужный параметр, в данном случае – Температура – По узлам

(По элементам). Из результатов моделирования следует, что при данных условиях максимальная температура составит 425,41 °С.

2. Чтобы получить температурное поле при других условиях, выполняют команду Возврат в симуляцию. Если необходимо изменить величину плотности теплового потока, выбирают мышью его графическое изображение на расчетной модели, либо в Навигаторе симуляции раскрывают строку Контейнер нагрузки, выбирают пункт Thermal Load и выполняют пункт меню Изменить. После этого вводят новое значение плотности теплового потока и повторяют расчеты. Например, если ввести значение плотности потока, равное 0,5 Вт/мм2 и вновь выполнить расчеты температурного поля, то максимальная температура уменьшится и станет равной 222,7 °С (рис. 3.25).

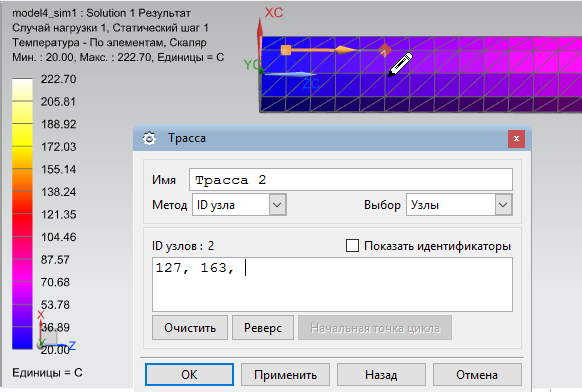

3. Для представления результата в графической форме следует в Навигаторе постпроцессора раскрыть строку Post View, затем выбрать строку Новый график. В разделе Путь появившегося окна График нажимают кнопку Создать. Когда появляется диалоговое окно Трасса, маркером выбирают на модели два узла, лежащие на противоположных гранях модели (см. рис. 3.25). Нажимают ОК в окнах Трасса и График и получают график распределения температуры по образующей цилиндра.

4. Для получения среднего значения температуры иголки-стержня выполняют команду Вставить > Измерения результата.

В открывшемся диалоговом окне Менеджер измерения результата нажимают кнопку Новый, затем в окне Измерение результатавыбирают Среднее значение, задают латинскими буквами Имя выражения и нажимают ОК. При плотности теплового потока 0,5 Вт/мм2 среднее значение температуры иголки равно 121,38 °С.

Рис. 3.25. Выбор трассы для построения графика

3.3.7. Решение нестационарной задачи

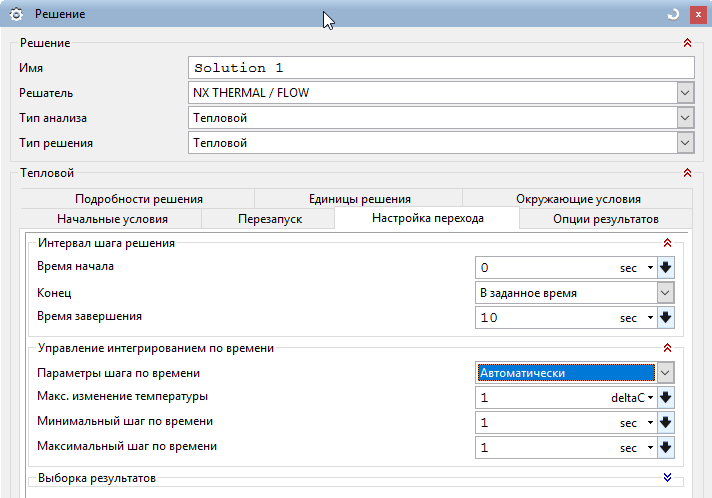

Для решения нестационарной задачи устанавливают необходимые опции и параметры решения, для чего в дереве модели окна Навигатор симуляции нажимают правой клавишей мыши на вкладку Solution 1 и выбирают Изменить. В появившемся диалоговом окне Решение устанавливают необходимые опции и нажимают ОК. В окне Настройка перехода выбирают время завершения, например 50 с, число шагов по времени – Автоматически.

После решения задачи в дереве модели окна Навигатор симуляциинажимают двойным щелчком левой клавиши мыши на Результаты.Раскрывают вкладку Solution 1, выбирают нужный параметр –Приращение 1, Приращение 2 … , отличающиеся различными моментами времени, в которые зафиксированы результаты. Далее раскрывают соответствующую вкладку, выбирают нужный параметр, в данном случае – Температура - По узлам(По элементам)и нажимают двойным щелчком левой клавиши мыши. При значении теплового потока 0,5 Вт/мм2 в моменты времени 5, 20 и 50 с максимальная температура составляет 122,5 , 200,6 и 221,6 °С.

3.4. Моделирование температурного поля пластины

в процессе охлаждения

3.4.1. Постановка задачи

С помощью программного комплекса NX моделируют нестационарное температурное поле пластины. Материал пластины – Stell (присутствует в библиотеке материалов).

Задают размеры, начальную температуру и коэффициент теплоотдачи с боковых поверхностей пластины. Определяют температурное поле в пластине в различные моменты времени и время остывания пластины до температуры окружающей среды.

Подобная задача возникает при расчете в различные моменты времени температуры детали после механической и термической обработки.

3.4.2. Создание CAD-модели и новых файлов модели

1. Используя модуль Моделирование, создают модель пластины. Высота и ширина пластины должны превышать ее толщину не менее, чем в 10 раз. В данном примере создают модель пластины толщиной 10 мм, шириной и высотой 100 мм.

2. Переходят в модуль NX«Расширенная симуляция»

(Начало > Расширенная симуляция).

Производят настройки диалоговых окон «по умолчанию», выбрав через главное меню Настройки > Интерфейс пользователя.На вкладке ОбщийустанавливаютСброс настроек диалогового окна,нажимаютОК.

3. Для создания конечно-элементной и расчетной моделей выбирают кнопку Новая конечно-элементная модель и симуляцияна панели Расширенная симуляция, либо выбирают правой клавишей мыши модель «*. prt» в окне Навигатор симуляции, затем выбирают опцию Новая конечно-элементная модель и симуляция. Появится диалоговое окно создания FEM файла Новая конечно-элементная модель и симуляция. В качестве Решателя выбирают NX THERMAL / FLOW, тип анализа – Тепловой, нажимают ОК. Поскольку не предполагается выполнять идеализацию геометрии пластины, то в окне Новая конечно-элементная модель и симуляцияопция

Создать идеализированную детальдолжна быть выключена, нажимают ОК.

Появится новое диалоговое окно создания SIM файла Решение (рис. 3.26). Убеждаются, что в окне выбран Тип решения «Тепловой», опция окна Тип решениявкладки Подробности решения – Переходный процесс, нажимают ОК. Открывают вкладку Настройка перехода этого окна и устанавливают необходимые опции. В частности, на вкладке Настройка переходаследует установить Время завершения (например, 10 с) и Параметры шага по времени – Автоматически.

Рис. 3.26. Окно создания SIM файла «Решение»

В окне Вид файла симуляции двойным нажатием левой клавиши мыши выбирают файл «*_fem1».

3.4.3. Создание конечно-элементной модели

1. Выполняют команду 3D-гексаэдральная сетка из выпадающего меню Сетка(панель инструментов «Расширенная симуляция»). В появившемся окне (см. рис. 2.16) выбирают следующие опции:

– Раздел Тип– один из способов построения сетки, например, До объекта построения.

– Раздел Объекты для генерации сетки – выбирают геометрию пластины. В рамках шага выбирают одну из ее боковых поверхностей размером 100´100 мм. В рамках шага Выберите грань на целевом теле выбирают противоположную боковую поверхность.

– Раздел Свойства элемента– задают тип гексаэдральной сетки, например CHEXA(8).

– В разделе Параметры исходной сетки в поле Исходный размер сеткиустанавливают значение, меньшее чем толщина пластины, например 2 мм.

– В разделе Коллектор назначения включают опцию Автоматическое создание.

В окне нажимают ОК, после чего система сгенерирует сетку.

2. Задают материал пластины – Stell.

В данном случае материал задают из библиотеки материалов.

В выпадающем списке Назначить материалы выбирают одноименный пункт Назначить материалы. В появившемся диалоговом окне Назначить материалы(см. рис. 2.27) в разделе Тип выбирают пункт Выбрать тела, после чего выбирают модель. В разделе Список

материалов следует выбрать пункт Библиотека материалов. Из списка выбирают материал – сталь Steel, нажимают ОК.

3.4.4. Задание нагрузок и граничных условий

На данном шаге задают граничные условия, в качестве опций решателя NX THERMAL / FLOW включают итеративный решатель и запускают расчет.

1. Двойным нажатием левой клавиши мыши выбирают файл симуляции «*… sim1» в окне Вид файла симуляции и открывают расчетную модель.

2. Для задания начального условия выполняют команду Начальные условия (выпадающее меню Тип ограничения панели инструментов «Расширенная симуляция»).

В диалоговом окне Начальные условия вводят значение начальной температуры, например 80 °С, предварительно нажав левую клавишу мыши и заключив модель пластины в рамку, т. е. выбрав ее в качестве объекта, нажимаютОК.

3. Выполняют команду Конвекция в среде (выпадающее меню Тип ограничения панели инструментов «Расширенная симуляция»).

В диалоговом окне указывают опции:

– Выбрать объект– последовательно выбирают охлаждаемые (боковые) поверхности пластины.

– В соответствующее поле вводят значение коэффициента конвекции (например, 0,05 Вт/(мм2 ·°С), нажимают ОК.

– Раскрывают вкладку Окружающая жидкость > Задатьи вводят значение температуры, например 20 °С.

3.4.5. Расчет температурного поля

Выполняют оценку качества конечно-элементной и расчетной моделей. Для запуска решения выполняют команду Решение или Анализ > Вычисления, либоуказывают правой клавишей мыши на вкладку Solution 1в окне Навигатор симуляции, в появившемся диалоговом окне выбирают опцию Решитьи нажимаютОКво вновь появившемся диалоговом окне.

После завершения работы решателя закрывают все появившиеся окна.

3.4.6. Просмотр результатов расчета температурного поля

В дереве модели окна Навигатор симуляциивыбираютдвойным щелчком левой клавиши мыши вкладку Результаты,за счет чего переходят на вкладку Навигатор постпроцессора с загруженными результатами. Для просмотра результатов раскрывают вкладку

Solution 1, выбирают нужный параметр – Приращение 1, Приращение 2, … . Эти параметры соответствуют различным моментам времени, для которых рассчитано температурное поле пластины. Далее раскрывают соответствующую вкладку, выбирают нужный параметр, в данном случае, Температура, например,По узлам,и выбирают этот параметр двойным щелчком левой клавиши мыши. В появившемся графическом окне отобразится температурное поле.

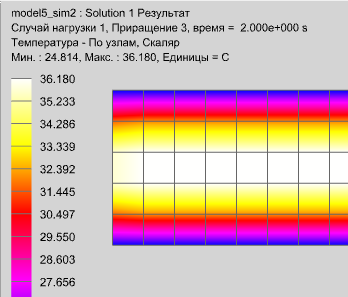

Из результата расчета следует, что через 2 с после начала охлаждения (Приращение 3) максимальная температура в ее центральной области составляет 36,18 °С, в области периферии – 24,814 °С (рис. 3.27).

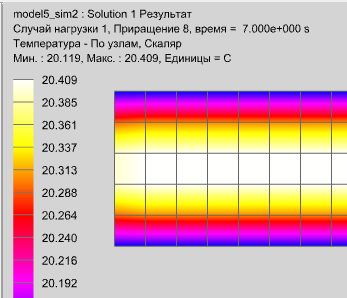

Через 7 с после начала охлаждения (Приращение 8) температура незначительно отличается от температуры окружающей среды: максимальная температура в центральной области составляет 20,409 °С, в области периферии – 20,119 °С (рис. 3.28). Можно считать, что время остывания пластины до температуры окружающей среды составляет 7 с.

Рис. 3.27. Результат моделирования температуры, время процесса 2 с

Рис. 3.28. Результат моделирования температуры, время процесса 7 с

3.5. Моделирование температурной деформации резца

в процессе точения

3.5.1. Постановка задачи

Как указано в предисловии, практически вся энергия, затрачиваемая на осуществление механической обработки, превращается в теплоту, за счет которой заготовка, инструмент и другие элементы технологической системы нагреваются до высоких температур. Нагрев элементов технологической системы приводит к ее температурным деформациям а, следовательно, влияет на точность обработанных деталей.

Ниже в качестве примера приведены действия, выполняемые при моделировании нестационарного температурного поля и температурной деформации резца. Исходные данные: углы резца φ = 45°, γ = 10°, α = 7°; глубина резания tr = 1 мм = 1·10-3 м; длина контакта стружки с резцом l1 = 2,85 мм = 2,85·10-3 м; длина контакта задней поверхности резца с заготовкой l2 = 0,15 мм = 0,15·10-3 м. Температуры на площадках контакта резца со стружкой Т1ср = 680 °С и с заготовкой

Т2ср = 160 °С [7].

Принимают допущение, что температура торцовой поверхности резца, расположенной в сечении, в котором резец закреплен в резцедержателе, равна температуре окружающей среды, а температурная деформация этой поверхности равна нулю. Если моделируется процесс точения без применения смазочно-охлаждающей жидкости (СОЖ), то теплоотдачей с поверхностей резца пренебрегают, т. е. считают эти поверхности адиабатическими. Если используется СОЖ, то коэффициент теплоотдачи можно принять равным

0,05 Вт/(мм2·°С).

Полагают, что резец изготовлен из однородного материала, физико-механические характеристики которого совпадают с характеристиками материала державки (стержня) резца (сталь 45).

Вначале выполняют тепловой анализ, что дает возможность определить температурное поле резца. Температура резца используется в дальнейшем при определении его температурных деформаций в процессе статического анализа.

3.5.2. Моделирование температуры резца

Создание CAD-модели резца и новых файлов модели

1. Используя модуль «Моделирование» программного комплекса NX, создают модель токарного проходного резца с заданными геометрическими параметрами.

На передней поверхности резца создают эскиз четырехугольника со сторонами, равными длине контакта стружки с резцом l1 и произведению tr · sinφ , где tr – глубина резания; φ – главный угол в плане, град. Одна из вершин четырехугольника совпадает с вершиной резца; отрезок длиной l1 совмещают со вспомогательной режущей кромкой, отрезок длиной tr · sinφ – с главной режущей кромкой. Затем выполняют операцию вытягивания четырехугольника на расстояние, равное 0,1 мм.

На задней поверхности резца создают эскиз четырехугольника со сторонами, равными длине контакта задней поверхности резца с заготовкой l2 и произведению tr · sinφ . Одна из вершин четырехугольника совпадает с вершиной резца; отрезок длиной tr · sinφ совмещают с главной режущей кромкой. Затем выполняют вытягивание четырехугольника на расстояние, равное 0,1 мм (рис. 3.29). Значения l2 и tr принимают по данным [7].

Рис. 3.29. CAD-модель резца

2. Переходят в модуль NX«Расширенная симуляция»(Начало > Расширенная симуляция).

Производят настройки диалоговых окон.

3. Выбирают правой клавишей мыши модель резца «*. prt» в Навигаторе симуляции,или выбирают опцию Новая конечно-элементная модель и симуляциядля создания конечно-элементной и расчетной моделей. Для создания этих моделей выбирают также кнопку Новая конечно-элементная модель и симуляцияна панели Расширенная симуляция.Появится диалоговое окно создания FEM файла; в качестве Решателя выбирают NX THERMAL / FLOW, тип анализа – Тепловой, нажимают ОК. Появится новое диалоговое окно создания SIM файла, убеждаются, что в окне Решение выбран Тип решения – Тепловой, опция окна Тип решениявкладки Подробности решения – Переходный процесс, нажимают ОК. Открывают вкладку Настройка перехода этого окна и устанавливают необходимые опции. В частности, на вкладке Настройка переходаследует установить Время завершения (например, 600 с) и Параметры шага по времени - Автоматически.

В окне Вид файла симуляции двойным нажатием левой клавиши мыши выбирают файл «*_fem1».

Создание конечно-элементной модели

1. Выполняют команду 3D-тетраэдральная сетка (панель инструментов Конечно-элементная модель), указывают:

– Выберите тела– выбирают созданную модель резца двойным щелчком мыши.

– Тип – выбирают тип элементов, например CTETRA(4).

– Размер элемента – 2 … 4 мм, либо нажимают кнопку – Автоматический размер элемента.

– Убеждаются, что включена опция Автоматическое создание (Коллектор назначения), нажимают ОК.

2. Задают материал резца – сталь 45, отсутствующий в библиотеке, поэтому следует добавить новый материал с заданными свойствами в локальную библиотеку.

Сталь 45 имеет следующие теплофизические характеристики при температуре 20 °С [6]: плотность – 7826 кг/м3; коэффициент теплопроводности – 48 Вт/(м·К); удельная теплоемкость – 473 Дж/(кг·К).

Чтобы добавить новый материал в библиотеку материалов, в выпадающем списке Список материаловвыбирают опцию Управление материалами. В появившемся окне Управление материалами в разделе Список материалов устанавливают опцию Библиотека материалов (см. рис. 2.18). Чтобы воспользоваться данными материала Steel в качестве шаблона, выделяют строку Steel и нажимают кнопку – Копировать выбранный материал.

В диалоговом окне Изотропный материал (см. рис. 2.19) в разделе Имя-описания вводят наименование Steel_45 и характеристики этой стали, при этом для метода задания параметров устанавливают значение Выражение. Нажимают ОК.

После выполненных действий в появившемся окне Управление материалами опция Список материала переключается в Локальные материалы. Нажимают на кнопку Закрыть.

Задают материал резца – сталь 45. Из выпадающего списка Список материаловвыбирают пункт Назначить материал. В появившемся диалоговом окне Назначить материал в разделе Тип устанавливают опцию Выбрать телаи выбирают модель резца двойным щелчком мыши. В разделе Список материалов выбирают опцию Локальные материалы. При этом строка Steel_45выделяется.Нажимают клавишу ОК. Материал резца выбран.

3. При необходимости модель сохраняют.

Задание нагрузок и граничных условий

1. Двойным нажатием левой клавиши мыши выбирают файл симуляции «*… sim1» в окне Вид файла симуляции и открывают расчетную модель.

2. Для задания начального условия выполняют команду Начальные условия (выпадающее меню Тип ограничения панели инструментов «Расширенная симуляция»).

В диалоговом окне Начальные условия вводят значение начальной температуры, равной 20 °С, предварительно нажав левую клавишу мыши и заключив резец в рамку, т. е. выбрав его в качестве объекта; нажимаютОК.

3. Выполняют команду Температура.

В появившемся диалоговом окне указывают опции:

– Выбрать объект– торец резца, расположенный в сечении, в котором он закреплен в резцедержателе.

– Температура – вводят значение температуры, равное 20 °С,нажимаютОК.

Аналогичным образом задают температуры Т1ср и Т2ср на площадках контакта резца со стружкой и заготовкой соответственно. В данном случае при выборе объектов следует указать на грани, полученные на передней и задней поверхностях резца.

4. Если обработка осуществляется с применением СОЖ, то необходимо задать конвективный теплообмен поверхностей резца с окружающей средой. Для этого выполняют команду Конвекция в среде (выпадающее меню Тип ограничения панели инструментов «Расширенная симуляция»).

В диалоговом окне указывают опции:

– Выбрать объект– последовательно выбирают охлаждаемые поверхности резца.

– В соответствующее поле вводят значение коэффициента конвекции (например, 0,05 Вт/(мм2 ·°С), нажимают ОК.

Выполнение расчета температурного поля

1. Выполняют оценку качества конечно-элементной и расчетной моделей.

2. Для запуска решения выполняют команду Решение или Анализ > Вычисления, либоуказывают правой клавишей мыши на вкладку Solution 1в окне Навигатор симуляции; в появившемся диалоговом окне выбирают опцию Решитьи нажимаютОКво вновь появившемся диалоговом окне.

После завершения работы решателя закрывают все появившиеся окна.

Просмотр результатов расчета температурного поля

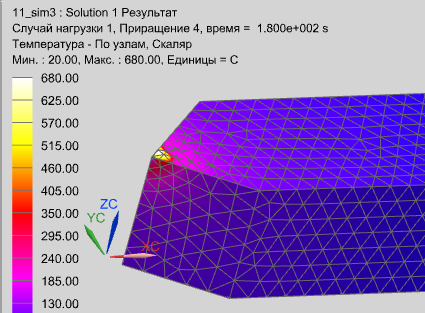

1. В дереве модели окна Навигатор симуляциивыбираютдвойным щелчком левой клавиши мыши вкладку Результаты,за счет чего переходят на вкладку Навигатор постпроцессора. Для просмотра результатов раскрывают вкладку Solution 1, выбирают нужный параметр – Приращение 1, Приращение 2, … . Эти параметры соответствуют различным моментам времени, для которых рассчитано температурное поле резца. Далее раскрывают соответствующую вкладку, выбирают нужный параметр, в данном случае, Температура, например,По узлам,и выбирают этот параметр двойным щелчком левой клавиши мыши. В появившемся графическом окне (рис. 3.30) отобразится температурное поле резца.

Рис. 3.30. Графическое окно, отображающее результат расчета

температурного поля резца (время – 180 с)

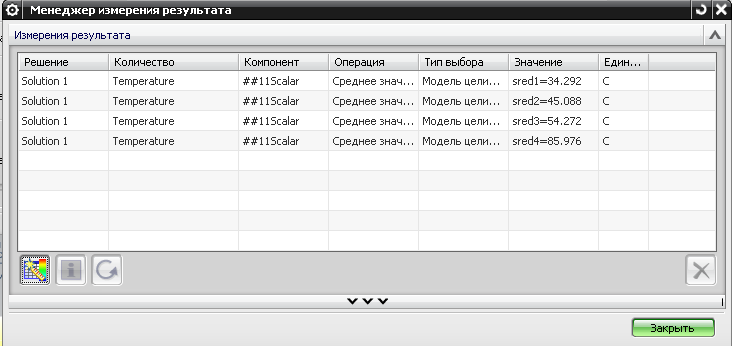

2. Для моделирования температурной деформации резца необходимо знать среднее значение его температуры. Для получения этого значения выполняют команду Вставить > Измерения результата. В открывшемся диалоговом окне Менеджер измерения результата (рис. 2.41) следует нажать кнопку Новый, затем в окне Измерение результата(рис. 2.42)выбирают нужный параметр – среднее значение, задают латинскими буквами Имя выражения и нажимают ОК.

Средняя температура резца после 60, 120, 180 и 600 с составила соответственно 34,3, 45, 54,3 и 86 °С (рис. 3.31).

Рис. 3.31. Окно «Менеджер измерения результата» с результатами

расчета средних значений температуры

3. Чтобы определить температурное поле резца при других условиях, выполняют команду Возврат в симуляцию. Если необходимо изменить значения температур на контактных площадках, выбирают мышью графическое изображение температур на расчетной модели, либо в Навигаторе симуляции раскрывают строку Контейнер ограничений, выбирают пункт Temperature и выполняют пункт меню Изменить. После этого вводят их новое значение и повторяют расчеты.

3.5.3. Моделирование температурной деформации резца

Создание новых файлов модели

Для создания новой симуляции после выполнения предыдущей нажимают на кнопку Возврат в симуляцию (панель Расширенная симуляция). Выбирают правой кнопкой мыши файл модели *_fem2 в окне Вид файла симуляции и в появившемся меню выбирают пункт Новая конечно-элементная модель и симуляция для создания конечно-элементной и расчетной моделей. В появившемся диалоговом окне создания FEM файла в качестве Решателя выбирают NX Nastran, тип анализа – Структурный, нажимают ОК. Появится новое диалоговое окно создания SIM файла, убеждаются, что в окне Решение выбран Тип решения «SOL 101 – Линейный статический анализ», нажимают ОК.

Создание конечно-элементной модели

1. Выполняют команду 3D-тетраэдральная сетка (панель инструментов Конечно-элементная модель), указывают:

– Выберите тела– выбирают созданную модель детали двойным щелчком мыши.

– Тип – выбирают тип элементов, например CTETRA(4).

– Размер элемента – 2 … 4 мм, либо нажимают кнопку – Автоматический размер элемента.

– Убеждаются, что включена опция Автоматическое создание (Коллектор назначения), нажимают ОК.

2. Добавляют новый материал – сталь 45 в локальную библиотеку материалов и назначают этот материал для резца.

Задание нагрузок и граничных условий

1. Двойным нажатием левой клавиши мыши выбирают файл симуляции «*…sim2» в окне Вид файла симуляции и открывают расчетную модель.

2. Для задания ограничения на степени свободы выполняют команду Заделка. Появляется диалоговое окно с опцией Выбрать объект. Для выбора объекта указывают на торцовую поверхность резца, противолежащую его вершине (двойным нажатием левой клавиши мыши), нажимают ОК.

3. Прикладывают к резцу температурную нагрузку, для чего из выпадающего меню Тип нагрузки (панель инструментов «Расширенная симуляция») выбирают команду Температурная нагрузка.

В диалоговом окне указывают:

– Выбрать объект– нажимают левую клавишу мыши и заключают резец в рамку, выбирая его таким образом в качестве объекта.

– Температура – вводят среднюю температуру резца, полученную в результате выполнения пункта 3.5.1, равную 34,3 °С.

– Нажимают ОК.

В результате создается расчетная модель резца.

Выполнение анализа

1. Выполняют проверку качества конечно-элементной и расчетной моделей.

2. Для запуска решения выполняют команду Решение или Анализ > Вычисления, либоуказывают правой клавишей мыши на вкладку Solution 1в окне Навигатор симуляции, в появившемся диалоговом окне выбирают опцию Решитьи нажимаютОКв появившемся диалоговом окне.

3. После завершения работы решателя NXNastran закрывают все появившиеся окна.

Просмотр результатов анализа

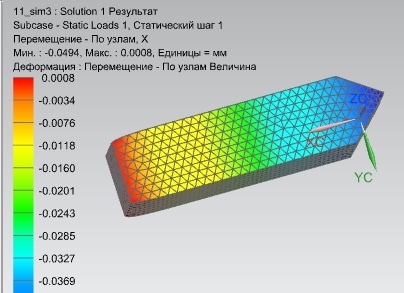

1. В дереве модели окна Навигатор симуляциивыбираютдвойным нажатием левой клавиши мыши вкладку Результаты.Раскрывают вкладкуSolution 1, выбирают нужный параметр, в данном случае Перемещение-По узлам, выбирают направление, например, перемещение вдоль оси X, и нажимают двойным щелчком левой клавиши мыши.

В появившемся графическом окне (рис. 3.32) отобразится деформированное в данном направлении состояние резца. Из результатов моделирования следует, что при данных условиях максимальная деформация резца составляет 0,049 мм.

Рис. 3.32. Графическое окно, отображающее результат расчета

температурной деформации резца (время – 60 с, температура – 34,3 °С)

2. Чтобы определить температурную деформацию резца при других условиях, выполняют команду Возврат в симуляцию. Если необходимо изменить значения средней

Дата добавления: 2021-01-26; просмотров: 595;