Материалы для изготовления корпуса судна

Для изготовления деталей корпуса применяют мягкую сталь, стальное литье, дерево и в последнее время — легкие сплавы и пластмассы. Применяемая в судостроении мягкая сталь обладает достаточной вязкостью, хорошо обрабатывается. Ее прочность на разрыв составляет минимум 402,2 МПа. Для больших судов (особенно танкеров) и для соединений, которые подвержены большой нагрузке на растяжение, используются так-же стали повышенной прочности. Однако применение этих сталей вследствие более высокой стоимости экономично только тогда, когда их прочностные качества используются полностью.

Для изготовления литых деталей корпуса служит обычно нелегированное стальное литье. Из него изготовляют фор- и ахтерштевни, рулевые рамы, кронштейны гребных валов, клюзы, гребные винты, фундаменты и т. д. В особых случаях для отдельных деталей используют также чугун и ковкий чугун. Все большее значение благодаря своему малому весу и относительно хорошей коррозионной стойкости приобретают легкие сплавы, которые применяются для изготовления отдельных конструкций, таких как надстройки и рубки, а также для малых судов.

Пластмассы благодаря своим качествам частично вытеснили другие материалы (сталь, легкие сплавы и дерево). Из стеклоармированной полиэфирной смолы, которая по прочности не уступает алюминию, изготовляются небольшие суда (рыболовные и спортивные, спасательные шлюпки). Важнейшей продукцией прокатных заводов для стального судостроения являются листы с гладкой поверхностью, а также сортовая сталь (полуфабрикаты); кроме того, определенную роль играют листы с рифленой, рельефной и гусеничной поверхностью (рис. 6.3). Для несущих конструкций (палубный настил, настил второго дна, бортовая обшивка и обшивка переборок, за исключением открытых палуб без деревянного настила) применяют только гладкие листы, которые подразделяются на листы средней и большой толщины. Нормальные листы из мягкой стали большой толщины (4,75—60 мм) имеют ширину до 2,8 м и длину до 8,0 м. В особых случаях прокатные заводы поставляют также листы увеличенной ширины (3,0 м и больше) и длины (более 12 м). Для таких листов, однако, требуются особые транспортные средства и обрабатывающие машины, а кроме того, стоимость такого проката выше. Листы с особой формой поверхности используются для полов в машинных и котельных отделениях, а также в качестве покрытия для открытых палуб без деревянного настила.

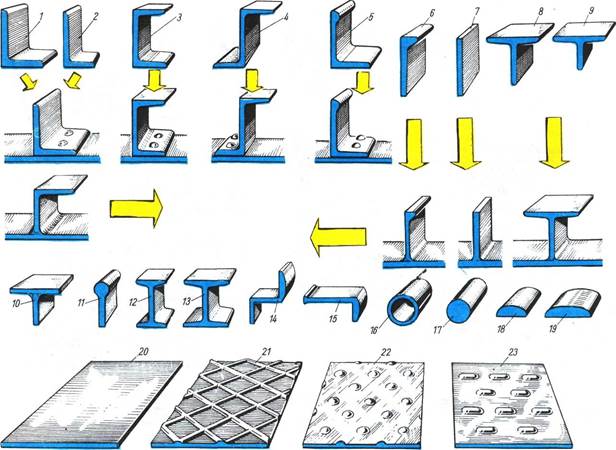

Рис. 6.3. Прокат для судостроения.

1 — равнобокий угольник; 2 — неравнобокий угольник; 3 — швеллерный (U-образный) профиль; 4 — Z-обраэный (зетовый) профиль; 5 — углобульбовый профиль; 6 — полособульбовый (голландский) профиль; 7 — полосовая сталь; в — тавровый профиль; 9 — низкий тавровый профиль; 10 — тавровый сварной профиль из полосовой стали; 11 — сварной профиль из круглой и полосовой стали; 12 — двутавровый профиль с высокой стенкой; 13 — двутавровый профиль с широкими полками; 14 — люковый профиль; 15 — профиль для лееров; 16 — трубчатый профиль; 17 — круглая сталь; 18 — полукруглая сталь; 19 — сегментная сталь; 20 — гладкий лист; 21 — рифленый лист; 22 — рельефный лист; 23 — гусеничный лист.

У сортовой стали различают профили для изготовления соединений и профили, используемые для повышения прочности корпуса судна (угольники кильсонов, ребра жесткости переборок, шпангоуты, бимсы). Первоначально угловые профили служили преимущественно для соединения пересекающихся листов и связей. Для этого употребляли, как правило, равнобокие угольники, которые имели необходимую для клепки ширину стороны. Еще до второй мировой войны подкрепления, например, собирались из листов и равнобоких угольников. Позднее появились профили, которые благодаря форме поперечного сечения упрощали сборку таких балок. В соответствии с принятыми сегодня сварными соединениями в наборе применяются главным образом сварные профили. Профили поставляются длиной от 3 до 15 м. В судостроении применяют главным образом профили, изображенные на рис. 6.3. Профили 1 — 5 используются преимущественно для клепаных, а 6 — 11 — для сварных конструкций, причем профили 1 — 2могут присоединяться как клепкой, так и сваркой. Для палуб с деревянным настилом и для опор подъемных механизмов в машинных отделениях применяют профили 12 и 13. Профили 14—19 используются в соединении с другими деталями. Для пиллерсов используют профиль 16. В заключение следует отметить, что в наше время сварка все больше сокращает количество прокатных профилей, так как конструктивные детали изготовляются из листов и простых профилей (профиль 10).

Дата добавления: 2016-10-26; просмотров: 6245;