Оборудование для морского бурения

1. На платформу можно попасть на вертолете или на катере. Семь миль от берега, и вот вы уже у цели. Остов искусственного острова, который издали казался сложенным из спичек, вблизи оказывается переплетением толстенных труб. Сорок восемь из них уходят в толщу воды и еще на полсотни метров - в дно. Эти ноги и держат все сооружение.

Сама платформа состоит из двух площадок, каждая из которых - в четверть футбольного поля. На одной площадке уходят в поднебесье фермы буровой вышки, другая представляет собой административно-жилую зону. Здесь с трех сторон по краям площадки стоят уютные домики, в которых разместились каюты бригадиров, прорабов и мастеров, а также красный уголок, столовая с кухней, бытовые помещения...

Подобные платформы могут иметь разную конструкцию. Ведь одно дело добывать нефть на южном Каспийском море, другое на мелководной Балтике, где платформу можно укрепить на дне, и третье - на севере или востоке страны. Здесь большие глубины, частые штормы, ледяные поля... В таких условиях гораздо лучше стационарных платформ — полупогружные. Их буксируют к месту бурения как большие баржи. Здесь они опускают вниз свои «ноги» - опоры. И опираясь ими в дно, платформа приподнимается над поверхностью моря с таким расчетом, чтобы волны ее не захлестывали. По окончании буровых работ такая платформа без особых хлопот может быть переведена в другой район.

Проектируются и строятся суда обеспечения морских нефтяных промыслов. В начале января 1987 г. в финском городе Турку спущено на воду уникальное судно «Трансшельф». Оно предназначено для транспортировки морских буровых самоподъемных установок.

Новый гигант длиной 173 метра и шириной 40 метров имеет ряд особенностей. Судно полупогружное, да и как иначе взгромоздить на палубу тысячетонные буровые платформы? «Трансшельф» набирает в танки забортную воду и с этим балластом погружается. Палуба площадью 5100 квадратных метров уходит на 9 метров под воду. Платформа затаскивается или заталкивается на борт. Балласт откачивается, и судно к походу готово.

«Трансшельф» - это еще и судоремонтный док с мощной судостроительной техникой. Управляется он с помощью бортовой ЭВМ, которая контролирует все эксплуатационные секторы сложного судового хозяйства, в том числе и размещение груза на палубе.

Еще один способ морского бурения — непосредственно со специализированного бурового судна.

Вследствие большой стоимости гидротехнических сооружений проектами разработки предусматривается, чтобы данное месторождение было разбурено с минимального количества стационарных платформ. Количество платформ и количество скважин на одной платформе определяют исходя из площади месторождения и глубины залегания продуктивного горизонта, обеспечивающего на данной глубине максимально допустимое отклонение скважины от вертикали и качества проводки наклонно-направленного ствола скважины современными техническими средствами.

Эффективность разработки морских нефтяных и газовых месторождений повышается за счет одновременного бурения скважин и добычи нефти и газа с пробуренных скважин на этой платформе. Для обеспечения одновременного проведения этих работ наряду с конструктивными особенностями платформы (наличием многоэтажных палуб) устанавливают определенную последовательность работ при бурении скважин. В частности, сначала спускают все направления на платформе, а затем делят скважины куста на мелкие группы и спускают кондукторы в одной группе, после чего поочередно бурят каждую скважину этой группы. Затем переходят к бурению следующей группы, а из законченных скважин добывают нефть. Иногда разбуривают группу скважин, буровую установку передвигают на другой конец платформы и из законченных скважин добывают нефть. При бурении вблизи добывающих скважин добычу из последних временно приостанавливают для обеспечения безопасности бурения.

В морском наклонно-направленном бурении, как и на суше, применяют забойные двигатели:

· турбобуры;

· электробуры;

· винтовые двигатели.

В морском бурении начато широкое использование систем измерения параметров в процессе бурения. Эти системы содержат три основные подсистемы:

· забойные датчики и блок нормализации параметров;

· средства передачи информации с забоя на поверхность;

· поверхностное оборудование для приёма, расшифровки и воспроизведения на дисплее переданной информации.

Приборы выполнены в одном блоке для измерения угла наклона и азимута скважины, ориентирования на забое бурильной колонне, снятия гамма-каротажных и электрокаротажных диаграмм, определения нагрузки на долото, вращающего момента, а также температуры и давления в затрубном пространстве.

Применение этих систем измерения сокращает сроки бурения и повышает качество наклонного бурения, что особенно важно в морском бурении при относительно высокой стоимости эксплуатации буровой установки.

В морском бурении наклонных скважин высокие технико-экономические показатели обеспечивают за счет применения забойных двигателей в сочетании с буровыми долотами режущего типа, оснащенных алмазно-твердосплавными пластинами, и соответствующими буровыми растворами.

В условиях моря предъявляются более жесткие требования к растворам во избежание загрязнения моря.

Применяются следующие буровые растворы:

· ингибированные калиевые растворы (для подавления набухания глинистых сланцев);

· известково-битумные на основе морской воды (для уменьшения сальнико-образования) и др.

Геологическими особенностями морского бурения являются:

1) относительно меньшая величина горного давления в породах за

счет того, что часть пород более высокой плотности заменяет морская вода

плотностью 1,03 г/см3, в особенности в глубоководных акваториях (это необходимо учитывать при ликвидации проявлений скважины, во избежание гидроразрыва);

2) меньшая, чем на суше, глубина залегания газовых пластов.

Одной из технических особенностей морского бурения является то, что в связи с принятыми конструкциями скважин поперечное сечение затрубного пространства больше, чем у скважин на суше, и при малых и средних притоках газа давление в затрубном пространстве повышается сравнительно.

Бурение под кондуктор при наличии водоотделяющей колонны может привести к гидроразрыву пласта ниже башмака направления. Во избежание осложнения рекомендуется делать в направлении отверстие для выпуска шлама и промывать скважину при бурении под кондуктор морской водой или применять обратную промывку с использованием газлифтного выноса шлама.

В морском бурении конструкции скважин требуют использования долот больших размеров (590, 630, 720 мм), раздвижных расширителей размерами 394/630 и 590/720 мм. Многоколонная конструкция скважин требует применения больших диаметров труб, проходных диаметров отверстий роторов, наддолотных стабилизаторов-центраторов, высокопрочных обсадных труб, специального спускоподъемного инструмента, устройств для ликвидации прихватов и других специальных инструментов и устройств.

Коренным образом отличается организация буровых работ в море от работ на суше. Из-за погодных условий не всегда предоставляется возможность доставить необходимые грузы для обеспечения нормальной работы буровой бригады. Организация в море складских помещений характеризуется высокой их стоимостью. На основе опыта работ в море определяют оптимальную вместимость складских помещений платформы и разрабатывают график материально-технического снабжения буровых работ в данном районе.

2. Морская стационарная платформа - уникальное гидротехническое сооружение, предназначенное для установки на ней бурового, нефтепромыслового и вспомогательного оборудования.

При разработке морских месторождений в основном два главных фактора определяют направление работ в области проектирования и строительства гидротехнических объектов в море:

· влияние окружающей среды;

· высокая стоимость.

МСП являются индивидуальными конструкциями, предназначенными для конкретного района работ.

В последние годы, в связи с широким развитием работ по освоению морских месторождений в различных районах Мирового океана, предложен и осуществлен рад новых типов и конструкций МСП. Эти типы и конструкции МСП различают по следующим признакам:

· способу опоры и крепления к морскому дну;

· типу конструкций;

· по материалу и другим признакам.

По способу опоры и крепления к морскому дну МСП бывают:

· свайные;

· гравитационные;

· свайно-гравитационные;

· маятниковые и натяжные;

· плавающего типа.

По типу конструкции МСП бывают:

· сквозные (решетчатые);

· сплошные (бетонные, непроницаемы по всей площади внешнего контура сооружения);

· комбинированные.

Реализация и разработка большого количества проектов конструкций МСП затруднили их изучение и определение технико-экономических возможностей, и главное - определение направления развития проектирования и производства МСП.

Для обеспечения работ в данном направлении отечественными и зарубежными специалистами предложены варианты классификации МСП.

Некоторые отечественные авторы предлагают классифицировать МСП по следующим признакам:

· по размещению оборудования (подводное, надводное, комбинированное);

· способу монтажа;

· характеру деформации опор;

· типу конструкции;

· сопротивлению внешним воздействием;

· статической и динамической жесткости;

· характеру крепления;

· материалу;

· способу транспортировки и монтажа опорной части.

Ряд авторов рекомендует провести условно границу между глубоководными и обычными конструкциями МСП, приняв глубину моря 300 м, выше которой все конструкции следует считать глубоководными. На рис. 1.1. приведена классификация глубоководных МСП.

На первом уровне классификации проведено деление МСП на жесткие и упругие. По мнению авторов, такое деление является объективным, т.к. оно отражает конструкцию платформы (размеры, конфигурацию) и указывает период соответственных колебаний, который у жестких составляет 4-6 с и упругих превышает 20 с, и в отдельных случаях достигает 138 с.

На втором уровне классификации жесткие конструкции делятся по способу обеспечения их устойчивости под воздействием внешних нагрузок на гравитационные, свайные и гравитационно-свайные. В первом случае МСП не сдвигается относительно морского дна благодаря собственной массе и во втором -из-за крепления сваями. Гравитационно-свайные МСП не сдвигаются благодаря собственной массе и системе свай.

Третий уровень классификации жестких МСП характеризует материал конструкции: бетон, сталь или бетоносталь.

Упругие конструкции на втором уровне по способу крепления разделены на башни с оттяжками, плавучие башни и гибкие башни.

Башни с оттяжками сохраняют свою устойчивость системой оттяжек, понтонов плавучести и противовесов.

|  |  |  |

| ||||||

|  |  |

|

Рис. 1.1. Классификация глубоководных МСП

Плавучие башни подобны качающемуся маятнику, они возвращаются в состояние равновесия с помощью понтонов плавучести, расположенных в верхней части конструкции.

Гибкие башни отклоняются от вертикали под действием волн, но при этом они, подобно сжатой пружине, стремятся возвратиться в состояние равновесия.

Из-за небольшого количества проектов упругих сооружений авторы не считают целесообразным классифицировать их на третьем уровне.

На последнем уровне классификации жестких МСП имеется 10 групп конструкций, каждая из которых обозначается начальными буквами слов английского языка, например RGS - риджит гревити стил (жесткая гравитационная стальная), RGC - риджит гревити конкрит (жесткая гравитационная бетонная) и т.д.

Из глубоководных конструкций МСП за рубежом (глубина моря более 300м) 76% составляют жесткие (в т. ч. 45% стальные свайные ферменные, 26% гравитационные, 5% гравитационно-свайные).

Среди упругих МСП 13% - плавучие башни, 8% - башни с оттяжками, 3% - гибкие башни.

Отмечено увеличение доли проектов стальных опор в зависимости от глубины моря.

Наибольшее число проектов (57%) разработано для вод глубиной 305-365м; 30% - для глубин 365-460м и 13% - на глубины больше 460м.

Имеются проекты, в которых предусматривается горизонтальная сборка отдельных секций опорной части МСП на плаву путем вращения собираемой конструкции вокруг ее продольной оси и в наклонном положении. Изготовление цельносварной опорной части, транспортирование ее на супербаржах и буксировка опорной части МСП "Хармони" предусматривается на барже размерами 274*67*15 м.

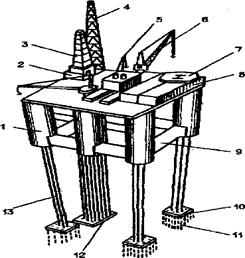

Представляют собой гидротехническое металлическое стационарное сооружение, состоящее:

· из опорной части (крепится ко дну сваями);

· верхнего строения, оснащенного технологическим и вспомогательным оборудованием.

Опорная часть может быть выполнена из одного или нескольких блоков в форме пирамиды или прямоугольного параллелепипеда. Стержни решетки блока изготовляют в основном из металлических трубчатых элементов.

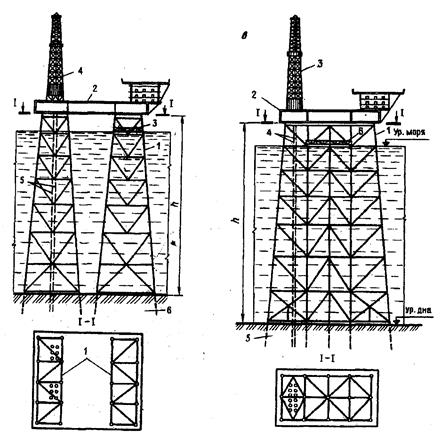

Рис. 1.2. Схемы МСП, применяемые на Каспийском море:

а - двухблочная МСП; 1 - опорный блок; 2 - верхнее строение; 3 - причально-посадочное устройство; 4 - буровая вышка; 5 - водоотделяющая колонна; б - свайный фундамент; б - моноблочная МСП; 1 - опорный блок; 2 - верхнее строение, модули; 3 - буровая вышка; 4 - водоотделяющая колонна; 5 - свайный фундамент; 6- причально-посадочное устройство.

Количество блоков опор определяется следующими факторами:

· надежностью и безопасностью работы в данном конкретном районе;

· технико-экономическими обоснованиями;

· наличием грузоподъемных и транспортных средств на заводе-изготовителе опорной части МСП.

На рис. 1.2 даны схемы МСП, применяемые на Каспийском море.

Ниже приведены краткие технические данные МСП для одновременного бурения скважин двумя буровыми установками на месторождении им. 28 апреля на глубине 100 м. Платформа состоит из двух опорных блоков, установленных на расстоянии 31 м друг от друга и трехпалубного верхнего строения, которое включает 14 модулей, в т.ч.: два подвышечных, шесть модулей нижней палубы с эксплуатационным оборудованием 450 т каждый, шесть модулей верней палубы с буровым оборудованием до 600 т каждый.

На платформе размещен комплекс технологического и вспомогательного оборудования, систем, инструмента и материалов, обеспечивающих бурение скважин с двумя буровыми установками.

Платформа оснащена блочными, жилыми и бытовыми помещениями, вертолетной площадкой, погрузочно-разгрузочными кранами и др.

С платформы предусмотрено бурение 12 скважин.

Опорные блоки крепятся к морскому грунту сваями.

Гравитационные МСП отличаются от металлических свайных МСП как по конструкции, материалу, так и по технологии изготовления, способу их транспортировки и установки в море.

Общая устойчивость ГМСП при воздействии внешних нагрузок от волн и ветра обеспечивается их собственной массой и массой балласта, поэтому не требуется их крепление сваями к морскому дну. ГМСП применяют в акваториях морей, где прочность основания морского грунта обеспечивает надежную устойчивость сооружения.

ГМСП - очень массивные объекты, состоящие из двух частей:

· верхнего строения;

· опорной части.

Опорная часть состоит из одной или нескольких колонн, изготовляемых из железобетона. Колонны цилиндрической или конической формы опираются на монолитную многоячеистую базу. База, относительно небольшой высоты по сравнению с колоннами, состоит из ячеек-понтонов, жестко связанных между собой, и заканчивается в нижней части юбками с развитой общей опорной площадью на морское дно. Размеры опорной плиты бывают в длину 180 м и по ширине до 135м.

Преимущества ГМСП:

· непродолжительное время установки их в море, примерно 24 ч вместо 7-12 мес, необходимых для установки и закрепления сваями металлических свайных МСП;

· собственная плавучесть и наличие системы балластировки позволяют буксировать ГМСП на большие расстояния и устанавливать их в море без применения дорогостоящих грузоподъемных и транспортных средств;

· возможность повторного использования на новом месторождении;

· повышенная огнестойкость;

· повышенная виброустойчивость;

· высокая сопротивляемость коррозии;

· незначительные деформация от действия нагрузок;

· более высокая защита от загрязнения моря.

ГМСП применяют в различных акваториях Мирового океана (особенно широко в Северном море).

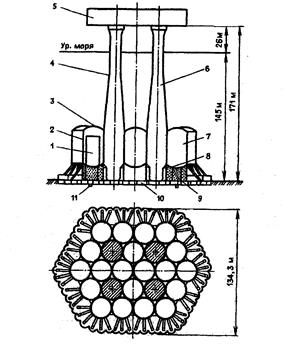

На рис 1.3 приведена схема платформы типа "Кондип", установленной в норвежском секторе Северного моря, на месторождении Статфьорд (на 42 скважины).

Конструкция ГМСП состоит:

1)из нижней части 1, представляющей собой соединение в монолитную конструкцию 24-х ячеек-понтонов, в которых хранится нефть и 4-х опорных колонн 2 (2-х буровых, в которых установлен ряд труб диаметром около 750 мм, служащих направлениями для бурильной колонны во время бурения скважины, третьей разводной колонны, в которой размещен ряд труб соединяющих ее с другими платформами или загрузочными буями, и четвертой - подсобно- хозяйственной, в которой расположена большая часть оборудования (насосы, трубопроводы, лифты, лестницы, вентиляционное оборудование и др.).

2) Верхнего строения 3, состоящего из двух ферм массой 2000 т, соединенных между собой перемычками, и палубы размером 114x55x14 м, массой 5000 ; на палубе установлены модули.

Рис. 1.3 Схема платформы типа «Кондип»:

1 - емкость с топливом; 2 - стенки ячейки; 3 - верхняя крышка; 4 - опора хозяйственного оборудования; 5 - верхнее строение; б - буровая опорная колонна; 7 - хранилище нефти; 8 - нижняя крышка; 9 -балласт; 10 - стальная юбка; 11 – штифт

ГСМСП не сдвигаются с места установки благодаря не только собственной массе конструкции, но и за счет дополнительного крепления сваями опорной их части к морскому дну.

ГСМСП на глубине более 300 метров в большинстве случаев представляют собой форму треноги. Конструкция опорной части состоит:

- из центральной колонны большого диаметра;

- трех наклонных опор, поддерживающих центральную колонну.

Колонны могут быть в виде сплошных металлических цилиндров больших диаметров или элементов конструкции.

Центральные колонны и боковые наклонные опоры в средней части связываются горизонтальными элементами жесткости и раскосами. Конструкция МСП устанавливается на 4 данных фундамента, закрепленных сваями и связанных между собой А-образной стальной рамой.

Обычно при проектировании МСП статическую прочность конструкции рассчитывают на действие максимальных нагрузок, повторяющихся один раз в 100 лет, и производят расчет на динамические и циклические нагрузки. В этом случае при проектировании глубоководных МСП традиционным методом усталостная и динамическая прочности достигаются либо усилением опорной башни за счет увеличения размеров ее элементов, либо расширением ее поперечного сечения с целью увеличения периода собственных колебаний и снижения осевых нагрузок в элементах. Однако с увеличением глубины моря указанные приемы достижения динамической прочности МСП приводят к значительному увеличению массы МСП и, следовательно, их стоимости.

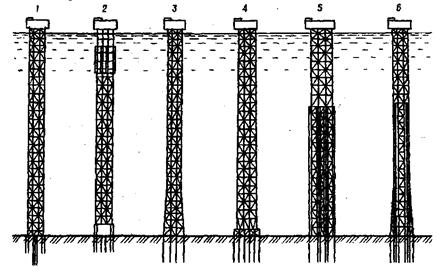

Рис.1.4. Схемы упругих платформ:

1 - башня с оттяжками; 2 - плавучая башня; 3 - башня с оттяжками и жестким основанием; 4 - гибкая башня: 5 - упругая свайная башня; 6 - упругая свайная башня с жестким основанием

В отличие от жестких конструкций МСП период основных собственных (поперечных") колебаний упругих башен превышает период морских волн. При этом большая часть волновой нагрузки на башню поглощается за счет инерции конструкции и не передается стержням фермы. Упругой башней называют относительно тонкую стальную пространственную ферму из стержней с довольно равномерным по высоте расстоянием между горизонтальными. Разница в вариантах проектов упругих башен заключается в способах, которыми достигается заданный период колебаний (рис. 1.4.)

К классу упругих башен относят находящуюся в эксплуатации в Мексиканском заливе на глубине 305 метров МСП "Лена". Конструкция представляет собой ферму квадратного сечения (36,6x36,6), высотой 320 метров и массой 21 тыс. тонн. В верхней части фермы имеется 16 опор диаметром 1220 мм, на которых установлено верхнее строение. Нижняя часть башни имеет 12 таких опор. В пределах верхней половины башни размещены 12 понтонов диаметром 6,1 метр, длиной 36,6 метров, обеспечивающие 9100 тонн плавучести. Понтоны стабилизируют платформу, уменьшают давление на фундамент, значительно облегчают монтаж платформы и оттяжек.

Башня с оттяжками может быть представлена в виде шарнирно закрепленного внизу стержня и стабилизированного горизонтальной пружиной около верхнего конца. Башня стабилизируется оттяжками и сваями, которые проходят до палубного блока. Оттяжки связывают якоря и опоры башни (на глубине 4,5 метров от уровня моря).

Плавучие башни - в пределах верхней половины башни размещены 12 понтонов, обеспечивающих плавучесть, стабилизацию, уменьшение давления на фундамент, значительно облегчающих монтаж платформы и оттяжек. Оттяжки выполнены из 292 спирально навитых гальванизированных стальных проволок, защищенных полиэтиленовой оболочкой, с разрывным усилием 13 МН. Каждая оттяжка длиной от платформы до якоря.

Гибкие башни отклоняются от вертикали под действием волн, но при этом они, подобно сжатой пружине, стремятся возвратиться в состояние равновесия.

Стоимость стационарных платформ резко увеличивается на глубинах более 300 метров. В этих случаях, в целях снижения стоимости, сооружения, применяют ППНО. Используются они также на глубинах меньше 200 метров, на месторождениях с малыми извлекаемыми запасами нефти.

ППНО представляют собой конструкцию, состоящую из полупогружной платформы, прикрепленной к морскому дну специальными натяжными устройствами (трубы, которые крепятся к морскому дну якорными устройствами свайного типа).

1.5. Полупогружная платформа с натяжными опорами (ППНО)

На рис. 1.5. приведен общий вид ППНО, установленной в Северном море на месторождении Хаттон.

Платформа состоит из следующих основных узлов: собственно платформы, включающей колонны 1 и понтоны 9, на которой установлено буровое 3,3 и промысловое оборудование, оборудование для подготовки и откачки нефти и вспомогательное оборудование 4,5,6, жилые помещения 8, вертолетная площадка 7.

Платформа удерживается в рабочем положении натяжными элементами 13 (трубами), которые крепятся к морскому дну якорными устройствами свайного типа 10,11.

Подводная устьевая система состоит из опорной плиты 12, на которой размещено устьевое оборудование для извлечения нефти, соединенное системой стояков с платформой.

3. Строительство МСП состоит из 3 этапов:

- изготовление.

- транспортировка.

- установка на месте эксплуатации.

МСП изготовляют преимущественно 3 типов:

Конструкции типа пирамиды или прямоугольного параллелепипеда, состоящие из металлической сварной пространственной трубной конструкции.

Конструкции башенного типа, состоящие из малого числа ног большого диаметра.

Морские гравитационные платформы.

В последнее время начато производство полупогружных стационарных платформ с натяжными опорами и МСП типа упругих башен.

МСП этих типов изготовляют на специализированных базах или заводах-верфях.

Широкое применение в зарубежной практике ГМСП обусловлено некоторыми преимуществами по сравнению с металлическими стационарными платформами:

- доступностью и низкой стоимостью исходных материалов;

- использованием рабочей силы низкой квалификации;

- простотой изготовления;

- относительно простыми средствами механизации строительных работ.

Особенность ГМСП - строительство, транспортировка и установка на морском месторождении в вертикальном положении.

Весь технологический процесс строительства ГМСП состоит из 2-3 стадий, и каждая стадия - из нескольких этапов.

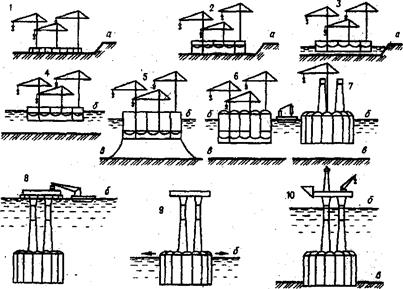

Первая стадия - строительство в сухом доке. Эта стадия состоит из нескольких этапов и включает: строительство стальной юбки, установку внутренней и внешней скользящей опалубки, бетонирование нижних крышек (донышек) и первых метров стенок ячеек (рис 1.6). Иногда под конструкцией (под стальной юбкой) создают воздушную подушку. Это позволяет за счет создания дополнительной плавучести сократить на несколько метров глубину сухого дока. На данной стадии сооружения этой конструкции может быть затрачено несколько десятков тысяч кубометров бетона, например на платформу «Статфьорд В» массой более 125 тыс. т - 50000 тыс. м3 бетона.

Рис. 1.6. Схема изготовления гравитационных платформ по методу «Кондип»:

1 - изготовление юбок; 2 - строительство нижних крышек и первых метров стен ячеек передвижной опалубкой; 3- сухой док заполнен водой, конструкция поднята За счет воздушной подушки под юбкой; 4 - выпуск воздуха после выхода из дока; 5 - продолжение строительства стен ячеек передвижной опалубкой; 6 - загрузка балластного песка и строительство верхних крышек; 7 - строительство опор передвижной опалубкой; 8 -монтаж стальных палуб МСП с оборудованием; 9 - буксировка на место установки; 10 - установка платформы на месторождении, а - сухой док; б - уровень воды в море; в - морское дно

Вторая стадия - строительство на глубоководной стоянке (верфи).

Из сухого дока после его затопления строящуюся конструкцию выводят тремя-четырьмя буксирами. После вывода из дока из воздушных подушек выпускают воздух и на глубоководной площадке (верфи) конструкцию заякорива-ют тремя-четырьмя якорными цепями. Один конец цепи крепят к швартовочным плитам, встроенным в конструкцию, а второй - к швартовочным тумбам или лебедкам на берегу, или к якорям в дне моря. Общая длина одной цепи может доходить до 2000 м. После установки на якорь конструкции платформы и выпуска воздуха приступают к строительству стенок ячеек методом скользящих опалубок. После достижения определенной высоты сооружаемой конструкции заполнением ячеек водой конструкцию опускают, обеспечивая этим доступ стрел башенных кранов.

После окончания строительства стен ячеек строят куполообразные верхние крышки ячеек. Операция сооружения стенок ячеек непрерывна, трудоемка, сложна и требует в среднем до 1700 м3/сут бетона в течение 30 дней. Потребность рабочей силы из расчета четырехсменной работы составляет около 1200 человек. Затем балластным песком загружают ячейки и приступают к строительству опорных колонн также методом скользящей опалубки.

Одновременно со строительством ячеек монтируют оборудование в соответствии с проектом его расположения в конструкции. Более крупное оборудование устанавливается в опорных колоннах. После окончательного монтажа оборудования на опорных колоннах строятся переходные секции опор (насадки), на которые устанавливается верхнее строение платформы.

Наряду со строительством бетонной части платформы другим подрядчиком изготовляется верхнее строение, которое к этому времени готово и буксируется на место установки на бетонную часть платформы. Верхнее строение устанавливается на глубоководной стоянке или на другой площадке. Операция монтажа верхнего строения на опорные колонны производится с погружением конструкции в воду с таким расчетом, чтобы верхние концы опор выступали из воды на высоту 5-6 м. Затем поверх опор наводится верхнее строение, поддерживаемое двумя-тремя баржами. После установки верхнего строения удалением балласта с конструкции сооружение поднимают до тех пор, пока строение не поднимется с барж. Затем баржи уходят, и сброс балласта продолжают, пока верхнее строение не поднимется над поверхностью воды на безопасную высоту, недосягаемую волнам. После закрепления верхнего строения на опорной части платформу подготавливают к буксировке на место эксплуатации в море.

Третья стадия — буксировка и установка на место эксплуатации.

4. Все работы по погрузке, транспортированию, разгрузке, установке, строительству и монтажу платформ в море производятся в соответствии с технической и технологической документацией. В рабочих чертежах указывается, какие сварные швы и соединения должны быть выполнены на платформе. При строительстве составляются подробные технические условия на все работы, выполняемые не только при изготовлении, но и при монтаже и строительстве сооружения в море.

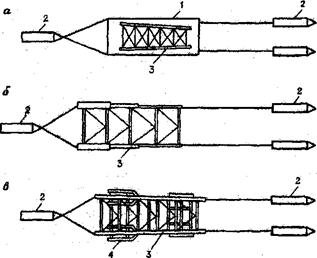

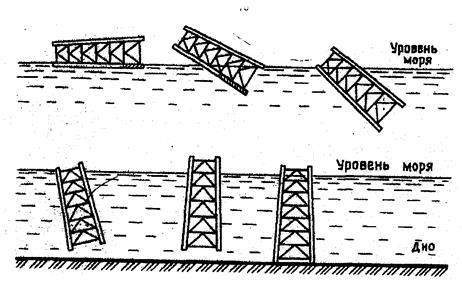

Рис. 1.7. Транспортировка опорной части МСП:

а - на барже; 6 - на плаву; в - на понтоне; 1 - баржа; 2 - буксиры; 3 - опорная часть платформы; 4 - специальный понтон.

Транспортировка МСП на место установки в море. В зависимости от конструкции опорной части МСП транспортировка ее производится 3 способами:

- на барже платформ-моноблоков пирамидального типа;

- на плаву платформ башенного типа;

- на специальном понтоне.

Наиболее широко применяется первый способ транспортировки. На рис. 1.7 показана транспортировка моноблока МСП перечисленными тремя способами.

Перед буксировкой моноблок проверяется на выдерживание наиболее неблагоприятных штормовых условий, которые могут быть при переходе. Спецслужбами и инспекторами проверяется устойчивость платформы и транспортной баржи.

Транспортировка платформы к месту установки - сложная и ответственная операция, требующая тщательной подготовки и предварительного проектирования, а иногда и экспериментирования в бассейнах.

Обычно для транспортировки опорной части платформы применяют баржи грузоподъемностью до 20 тыс. т и более, длиной 180, шириной 40 и высотой борта 11,5 ми более (транспортировка опорной части МСП «Хармони» предусматривала использование баржи с размерами 274x67х 15 м). Для транспортировки модулей верхнего строения применяют баржи грузоподъемностью до 5 тыс. т. На баржу модули затаскивают лебедкой, а затем, после доставки на место, разгружают плавучими крановыми судами большой грузоподъемности.

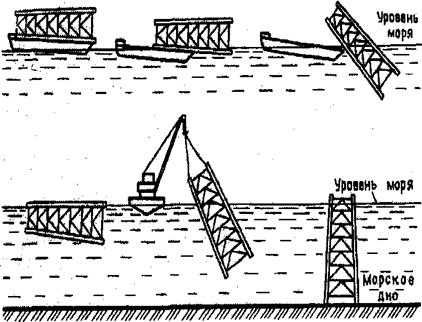

Строительство и монтаж платформ в море. Разгрузку и установку блока в вертикальное положение производят в несколько этапов:

Разгрузка опорной части (блока) МСП и установка ее в вертикальное положение.

Закрепление блока сваями на морском дне.

Монтаж верхнего строения и модулей.

Технология разгрузки моноблока с баржи не зависит от его высоты и массы. Однако с увеличением массы блока грузоподъемность баржи увеличивается, а установку его с помощью крана усложняется.

Плавучий кран должен иметь достаточные размеры, чтобы надежно выполнить все операции при повороте плавающего моноблока с горизонтального в вертикальное положение и удерживать моноблок на плаву до тех пор, пока он не будет установлен и выверен в требуемом положении контрольной системой управления.

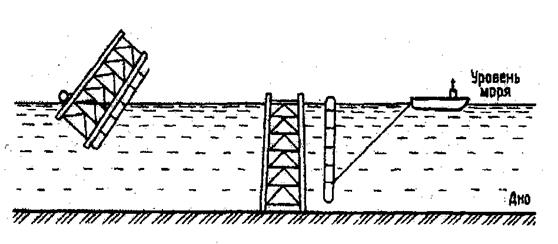

На рис 1.8 показана схема спуска с баржи и поворота моноблока в вертикальное положение.

Рис. 1.8. Схема спуска с баржи моноблока МСП и установка в рабочее положение.

На рис. 1.9 Схема установки плавающего моноблока.

Блоки, обладающие собственной плавучестью, имеют диаметры опоры больше, чем моноблоки, транспортируемые баржами (диаметры опоры 6-12 м). Это позволяет опорному блоку держаться на плаву с осадкой 3-6 м. Обеспечение плавучести требует дополнительного расхода металла на поперечные переборки в ногах (опорах) блока, а также расходы регулирующей и запорной арматуры.

Рис. 1.10. Схема установки моноблока в вертикальное положение, транспортируемого на понтоне.

Способ транспортировки и установки моноблока в вертикальное положение с помощью специального понтона показан на рис. 1.10. Моноблок высотой около 135 м с размерами нижнего 70,5x57 м и верхнего 40x36 м оснований и массой около 25 тыс. т был установлен на специальный понтон, состоящий из трубных продольных секций диаметром 9,1 и длиной 140 м, соединенных поперечными секциями диаметром 6,1 и 7,8 м. В передней части понтона установлены дополнительные секции длиной 49,2 м и диаметром 7,8 м. Общая масса понтона около 11 тыс. т. Понтон разделен водонепроницаемыми переборками на балластные отсеки, имеет сложную сеть трубопроводов с запорной и регулирующей арматурой, обеспечивающих регулировку поворота, затопления и установки моноблока в вертикальное положение и затем отсоединение понтона от моноблока.

На понтоне установлены специальные захваты и приспособления для присоединения, закрепления и отсоединения понтона от моноблока. Все операции по управлению поворотов моноблока в вертикальное положение, его затоплением, выравниванием и отсоединением понтона от моноблока производятся дистанционно со специального судна по специальной программе с использованием ЭВМ. За безопасностью и контролем операции устанавливается дополнительное наблюдение с вертолета, передающего информацию на судно руководителю работами по установке моноблока.

Как показала практика, установка моноблока с помощью понтона - весьма сложная и ответственная операция, и по этой причине этот метод широкого применения не получил. В особенности сложной оказались операции отсоединения, отвод понтона в вертикальном положении от моноблока и поворот освобожденного понтона в горизонтальное положение.

Блочный монтаж буровых и нефтепромысловых сооружений не является новым, и на суше он применяется более 40 лет. Особенностью использования блочного метода в морском нефтегазопромысловом строительстве является применение более массивных и больших габаритов блоков (модулей), нежели на суше [21].

Широкое развитие модульное строительство получило в связи с тем, что в морских условиях стоимость строительства нефтепромысловых объектов обходится в кратно раз дороже (5-10 раз), а трудоемкость строительства и монтажа агрегатов непосредственно на месте работы платформы в море из-за большого объема строительно-монтажных работ погодных условий и других факторов очень высокая.

В зарубежной практике площадь стационарной платформы колеблется от 4000 до 7000 м2. Габариты отдельных модулей могут изменяться от 20x8x5 до 50x20x10 м, и соответственно их масса может составлять 150-2500 т. Однако изготовление м

| <== предыдущая лекция | | | следующая лекция ==> |

| Транспорт веществ через плазматическую мембрану | | | Конечный мозг. Кора больших полушарий и центральная полость |

Дата добавления: 2016-10-18; просмотров: 5496;