КЛАССИФИКАЦИЯ ПРОЦЕССОВ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

Пластическое деформирование в обработке металлов давлением осуществляется при различных схемах напряженного и деформированного состояний, при этом исходной заготовкой могут быть объемное тело, пруток, лист. По назначению процессы обработки металлов давлением группируют следующим образом:

для получения изделий постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей обработкой резанием с использованием предварительного пластического формоизменения или без него; основными разновидностями таких процессов являются прокатка, прессование и волочение;

для получения деталей или заготовок (полуфабрикатов), имеющих приближенно формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества; основными разновидностями таких процессов являются ковка и штамповка.

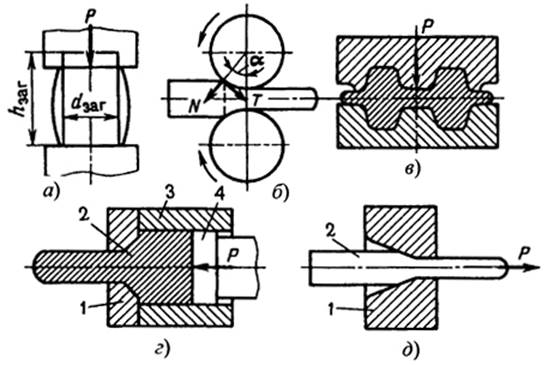

Основными схемами деформирования объемной заготовки можно считать сжатие между плоскостями инструмента, ротационное обжатие вращающимися валками, затекание металла в полость инструмента, выдавливание металла из полости инструмента и волочение, при котором в качестве заготовки может быть использован только пруток.

Процессы деформирования листовой заготовки - операции листовой штамповки - объединяются в две группы: разделительные операции (отрезка, вырубка, пробивка, надрезка) и формоизменяющие (гибка, вытяжка, формовка и др.).

Сжатие между плоскостями инструмента - осадка - характеризуется свободным пластическим течением металла между поверхностями инструмента (рис. 3.6, а). Схема напряженного состояния - всестороннее неравномерное сжатие из-за наличия сил трения на контакте между инструментом и заготовкой. С уменьшением коэффициента трения и увеличением относительной высоты заготовки схема напряженного состояния приближается к линейному сжатию. Однако относительная высота (отношение высоты заготовки к ее меньшему поперечному размеру) не может быть больше предельного значения, равного 2,5 ... 3, из-за опасности потери устойчивости и изгиба.

Схема свободного течения металла при сжатии между плоскостями инструмента лежит в основе операций ковки: осадки, протяжки, раскатки и др., а также имеет место во многих способах объемной штамповки.

Ротационное обжатие вращающимися валками (рис. 3.6, б) обусловливается силами трения между вращающимся инструментом и заготовкой, благодаря которым последняя перемещается в зазоре между валками, одновременно деформируясь. Эта схема лежит в основе прокатки; кроме того, она может быть использована в ряде способов получения поковок: поперечно-клиновой прокатке, вальцовке, раскатке.

Для осуществления процесса необходима определенная величина сил трения. На заготовку со стороны валков действуют нормальные силы N и сила трения Т (рис. 3.6, б). Спроецировав эти силы на горизонтальную ось, можно записать условие захвата металла валками (по отношению к одному валку, так как система симметрична):

N sinα <Tcosα.

Рис. 3.6. Основные схемы деформирования в обработке металлов давлением

Угол α называется углом захвата. Выразив силу трения как Т =fN, где f - коэффициент трения, и подставив это выражение в условие захвата, получим sinα <fcosα или f> tgα. Таким образом, для осуществления захвата металла валками необходимо, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захвата.

В процессе деформирования уменьшается толщина заготовки при одновременном увеличении ее длины и ширины. Деформацию заготовки обычно определяют относительным обжатием, %:

εH = (H0 - H1)100/H0,

где H0 и Н1 - высота заготовки соответственно до и после деформации.

Площадь поперечного сечения заготовки всегда уменьшается. Поэтому для определения деформации (особенно, когда обжатие по сечению различно) используют показатель, называемый вытяжкой.

μ = l1/l0 = F0/F1,

где l0 и F0 - первоначальные длина и площадь поперечного сечения; l1 и F1 - те же величины после прокатки.

Вытяжка обычно составляет 1,1 ... 1,6 за проход, но может быть и больше.

Затекание металла в полость инструмента (рис. 3.6, в) - схема деформирования, являющаяся сутью объемной штамповки. Металл заготовки заполняет полость специального инструмента - штампа, называемую его ручьем, приобретая его форму и размеры. Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа.

Затеканию металла в полость штампа препятствуют силы трения; схема напряженного состояния - всестороннее неравномерное сжатие. Чем больше отношение глубины к ширине полости, тем большее давление должно быть приложено к металлу для ее заполнения.

Выдавливание металла (рис. 3.6, г) через отверстие заданного сечения в матрице 1 происходит вследствие его сжатия в замкнутой полости, образуемой контейнером 3, матрицей 1 и пуансоном 4, поэтому схема неравномерного всестороннего сжатия реализуется здесь полнее, чем в других процессах. Длина выдавленной части относится к перемещению пуансона 4, как площадь поперечного сечения исходной заготовки 2 к площади выдавленной части. Чем больше это отношение (так называемая величина вытяжки), тем больше значение суммарного сжимающего напряжения, развиваемого в металле при выдавливании. Схема выдавливания характерна для таких видов обработки металлов давлением, как прессование, горячая и холодная штамповка.

Волочение (рис. 3.6, д) заключается в протягивании заготовки 2 через сужающееся отверстие в инструменте, называемом волокой 1; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия волоки, а следовательно, длина (из условия постоянства объема при пластической деформации) увеличивается.

Вследствие того что к заготовке при волочении приложена тянущая сила, в отверстии волоки (очаге деформации) и после выхода из нее металл испытывает растягивающие напряжения. Но если в очаге деформации, в котором действуют и сжимающие напряжения со стороны инструмента, металл пластически деформируется, то на выходящем из волоки конце прутка пластическая деформация недопустима. В противном случае поперечное сечение прутка изменяется или он разрывается. Поэтому величина деформации за один проход ограничена, отношение площадей поперечного сечения заготовки и деформированной части обычно не превышает 1,5.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Как отличаются между собой свойства (см. рис. 3.1) листа из одного сплава, полученного холодной и горячей прокаткой?

2. Почему деформацию свинца при комнатной температуре следует считать горячей?

3. Какой из двух болтов одинаковых размеров и материала будет более работоспособным: с головкой, полученной пластическим деформированием или выточенной из цилиндрической заготовки?

4. Изобразите графическую зависимость напряжение - пластическая деформация, характерную для холодной деформации, и покажите, как будет выглядеть этот график при увеличении температуры деформирования; наложении всестороннего сжимающего давления.

5. Почему при осадке заготовки с квадратным поперечным сечением ее боковые грани становятся по мере деформации криволинейными, а поперечное сечение приближается к кругу?

6. В каком из основных процессов пластического деформирования трение между инструментом и заготовкой в наибольшей степени играет отрицательную роль, ограничивая возможности формоизменения, а в каком - положительную роль?

7. Какая из основных схем пластического деформирования наиболее благоприятна для формоизменения малопластичных сплавов?

Глава II

Дата добавления: 2016-10-07; просмотров: 3856;