ВЛИЯНИЕ УСЛОВИЙ ДЕФОРМИРОВАНИЯ НА ПРОЦЕСС ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

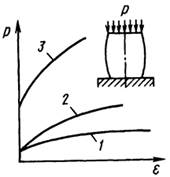

Процесс пластического деформирования металла при обработке давлением может быть представлен графической зависимостью действующих давлений от соответствующих пластических деформаций (рис. 3.3). При холодной деформации растет величина необходимых для этого напряжений и уравновешивающих их в каждый момент времени внешних сил, прикладываемых к деформируемому телу (кривая 3 на рис. 3.3). Эта зависимость ограничена не только по оси абсцисс величиной пластической деформации, которой можно достичь без разрушения (предельной деформации), но часто и по оси ординат величиной максимально допустимых давлений на инструмент. Характер зависимости давления - деформации и их предельные значения зависят от свойств металла и условий деформирования.

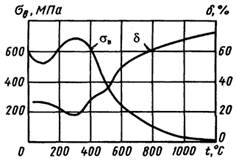

С повышением температуры увеличиваются значения максимального относительного удлинения и максимально достижимых деформаций, а сопротивление деформированию уменьшается (рис. 3.4).

Рис. 3.3. Зависимость давления от степени пластической деформации в процессах обработки металлов давлением: 1 - горячая деформация с низкой скоростью; 2 - горячая деформация с более высокой скоростью; 3 - холодная деформация

Рис. 3.3. Зависимость давления от степени пластической деформации в процессах обработки металлов давлением: 1 - горячая деформация с низкой скоростью; 2 - горячая деформация с более высокой скоростью; 3 - холодная деформация

|  Рис. 3.4. Изменение σв и δ малоуглеродистой стали в зависимости от температуры

Рис. 3.4. Изменение σв и δ малоуглеродистой стали в зависимости от температуры

|

Таким образом, при деформировании стали, нагретой, например, до температуры 1200 °С, можно достичь большего формоизменения при меньшей приложенной силе, чем при деформировании ненагретой стали. Все металлы и сплавы имеют тенденцию к увеличению пластичности и уменьшению сопротивления деформированию при повышении температуры в случае выполнения ряда требований, предъявляемых к процессу нагрева. Так, каждый металл должен быть нагрет до вполне определенной максимальной температуры. Если нагреть, например, сталь до температуры, близкой к температуре плавления, наступает пережог, выражающийся в появлении хрупкой пленки между зернами металла вследствие окисления их границ. При этом происходит полная потеря пластичности. Пережог исправить нельзя, пережженный металл может быть отправлен только на переплавку.

Ниже зоны температур пережога находится зона температур перегрева. Явление перегрева заключается в резком росте размеров зерен. Вследствие того что крупнозернистой первичной кристаллизации (аустенит), как правило, соответствует крупнозернистая вторичная кристаллизация (ферриг + перлит или перлит + цементит), механические свойства изделия, полученного обработкой давлением из перегретой заготовки, оказываются низкими.

Брак по перегреву в большинстве случаев можно исправить отжигом. Однако для некоторых сталей (например, хромоникелевых) исправление перегретого металла сопряжено со значительными трудностями и простой отжиг оказывается недостаточным.

Максимальную температуру нагрева, т.е. температуру начала горячей обработки давлением, следует назначать такой, чтобы не было пережога и перегрева. В процессе обработки нагретый металл обычно остывает, соприкасаясь с более холодным инструментом и окружающей средой.

Заканчивать горячую обработку давлением следует также при вполне определенной температуре, ниже которой пластичность вследствие упрочнения (рекристаллизация не успевает произойти) падает и в изделии возможно образование трещин. Но при высоких температурах заканчивать деформирование нецелесообразно, особенно для сплавов, не имеющих фазовых превращений. В этом случае после деформирования зерна успевают вырасти и получается крупнозернистая структура, характеризующаяся низкими механическими свойствами.

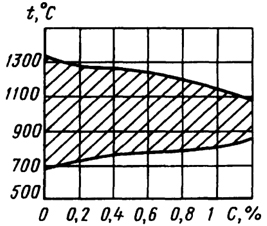

Каждый металл и сплав имеют свой строго определенный температурный интервал горячей обработки давлением; например, алюминиевый сплав АК4 470 ... 350 °С; медный сплав БрАЖМц 900 ... 750 °С; титановый сплав ВТ8 1100 ... 900 °С. Для углеродистых сталей температурный интервал нагрева можно определить по диаграмме состояния (см. разд. 1). С увеличением содержания углерода он сужается от 1300 ... 700 °С для малоуглеродистой стали до 1080 ... 870 °С для стали У13 (рис. 3.5).

Заготовка должна быть равномерно нагрета по всему объему до требуемой температуры. Разность температур по сечению заготовки приводит к тому, что вследствие теплового расширения между более нагретыми поверхностными слоями металла и менее нагретыми внутренними слоями возникают напряжения. Последние тем больше, чем больше разность температур по сечению заготовки, и могут возрасти настолько, что в центральной зоне с растягивающими напряжениями при низкой пластичности металла образуются трещины. Разность температур по сечению увеличивается с повышением скорости нагрева, поэтому существует допустимая скорость нагрева. Наибольшее время требуется для нагрева крупных заготовок из высоколегированных сталей из-за их более низкой теплопроводности. Например, время нагрева слитка массой ∼ 40 т из легированной стали составляет более 24 ч.

Рис. 3.5. Температурный интервал нагрева углеродистых сталей в зависимости от содержания углерода

Однако с увеличением времени нагрева увеличивается окисление поверхности металла, так как при высоких температурах металл активнее химически взаимодействует с кислородом воздуха. В результате на поверхности, например, стальной заготовки образуется окалина - слой, состоящий из оксидов железа: Fe2O3, Fe3O2, FeO. Кроме потерь металла с окалиной последняя, вдавливаясь в поверхность заготовки при деформировании, вызывает необходимость увеличения припусков на механическую обработку. Окалина увеличивает износ деформирующего инструмента, так как ее твердость значительно больше твердости горячего металла.

При высоких температурах на поверхности стальной заготовки интенсивно окисляется не только железо, но и углерод; происходит так называемое обезуглероживание. Толщина обезуглероженного слоя иногда достигает 1,5 ... 2 мм.

Для уменьшения окисления заготовки нагревают в нейтральной или восстановительной атмосфере.

Влияние температуры металла на практике нельзя рассматривать в отрыве от скоростных условий деформирования. Как следует из определения горячей деформации, скорость деформирования при ней должна обеспечить полное протекание процесса рекристаллизации, скорость которой зависит от температуры. С увеличением скорости деформации при постоянной температуре увеличивается влияние упрочнения над рекристаллизационным разупрочнением и давления при той же деформации возрастают (см. рис. 3.3). Поэтому для некоторых особо чувствительных к увеличению скорости деформирования сплавов, например алюминиевых и магниевых, горячее деформирование рекомендуется осуществлять на тихоходных гидравлических прессах, а не на молотах.

В процессе деформирования необходимая для этого энергия превращается в тепловую. При деформировании с небольшими скоростями выделяющаяся по плоскостям скольжения теплота рассеивается и не оказывает заметного воздействия на процесс деформирования. Однако при деформации ненагретой заготовки с очень большими скоростями (например, 20 м/с и более) выделяющаяся при деформировании теплота может давать эффект увеличения пластичности и снижения сопротивления деформированию.

Большое влияние на величину предельной деформации оказывает схема напряженного состояния. Наибольшая предельная деформация достигается при отсутствии растягивающих напряжений и увеличении сжимающих. В этих условиях (схема неравномерного всестороннего сжатия) даже хрупкие материалы типа мрамора могут получать пластические деформации. Однако при реализации такой схемы с большим значением суммарного сжимающего напряжения (гидростатического давления) возрастают действующие на деформирующий инструмент давления, которые ограничиваются его экономически оправданной стойкостью.

Русский ученый С. И. Губкин показал, что пластичность при прочих равных условиях определяется схемой напряженного состояния, различной в разных процессах и операциях обработки давлением. Вследствие этого для каждых операций, металла и температурно-скоростных условий существуют свои определенные предельные деформации.

Дата добавления: 2016-10-07; просмотров: 4134;