Тарелки с S – образными элементами

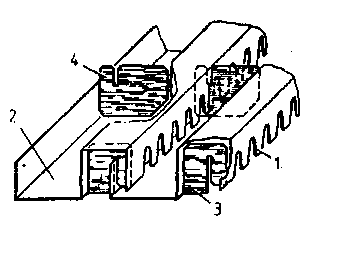

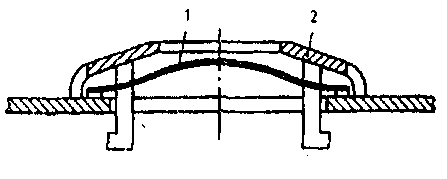

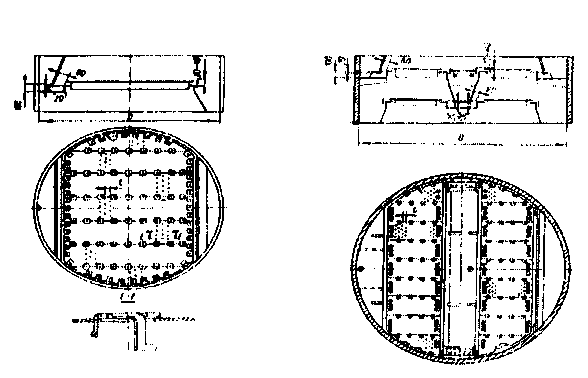

Конструкция тарелки состоит из элементов, расположенных так, что вертикальная часть одного элемента заходит за вертикальную часть другого элемента, образуя параллельные каналы (рисунок 3.20). Каждый S–образный элемент имеет паровую секцию 1, на вертикальной стороне которой нанесены трапециевидные прорези (см. рисунок 3.20), и жидкостную секцию 2. Слой жидкости движется сплошным потоком по тарелке в направлении к сливу, проходя над S–образными элементами и переливаясь через них. Пары проходят через прорези S–образных элементов, барботируют сквозь жидкость и способствуют ее движению по тарелке. Паровая секция 1 S–образного элемента с торцов закрыта заглушками 3 для исключения выхода пара через торцы. Для повышения устойчивости формы по длине элемента приваривают ребра жесткости (поперечные перегородки 4).

1-паровая секция; 2-жидкостная секция; 3-заглушка; 4-перегородка

Рисунок 3.20 – S–образный элемент

Жидкостные секции образуют основание тарелки, а паровые секции служат «колпачками», т.е. эти секции являются одновременно конструктивными элементами, выполняющими определенную функцию.

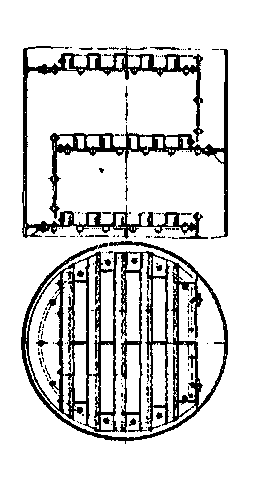

Общий вид тарелки с S–образными элементами изображен на рисунке 3.21. За рубежом такая тарелка называется тарелкой типа «Юнифлакс». S–образные элементы крепят болтами к кольцу, приваренному к корпусу колонны, а у тарелок больших диаметров – к опорным балкам. S–образные элементы расположены от одной до другой стенки аппарата, что уменьшает неиспользуемую поверхность тарелки по сравнению с колпачковыми тарелками (у последних возле стенки аппарата остается неиспользованная площадь, на которой невозможно установить колпачок). Простота конструкции тарелки позволяет быстро собрать и разобрать ее.

Тарелки с S–образными элементами применяют в колоннах атмосферных, отпарных, работающих под давлением, абсорбционных установок, на установках крекинга и ГФУ. Их не рекомендуется использовать в вакуумных колоннах. Эти тарелки удовлетворительно работают при значительном изменении массы потоков по высоте колонны, выдерживают большие нагрузки по жидкости, так как пары выходят из прорезей S–образного элемента в направлении движения жидкости и проталкивают ее в направлении слива.

Живое сечение тарелок из S–образных элементов (по нормали ГОСТ 26-536 – 78) составляет 9…11%, зеркало барботажа 30…60%. Однопоточные тарелки рекомендованы для колонн диаметром 1…4 м; для колонн более 4 м применяют двух- и четырехпоточные тарелки.

Профиль сечения S–образного элемента имеет повышенную жесткость, что позволяет выполнить S–образные элементы с небольшой толщиной стенки.

Рисунок 3.21 – Тарелка с S–образными элементами

При диаметре до 4 м тарелки с S–образными элементами имеют безбалочную конструкцию. При больших диаметрах в конструкции предусматривают центральную двутавровую балку высотой, равной расстоянию между тарелками; на верхнюю и нижнюю полки этой балки опирают элементы двух соседних тарелок.

Заготовку для S–образных элементов получают прокаткой на металлургическом заводе [4].

Разработаны конструкции тарелок с S-образными элементами, снабженные либо отбойниками, либо прямоточными клапанами.

Установка наклонных отбойников над S–образными элементами позволяет увеличить производительность, диапазон рабочих нагрузок и эффективность при больших скоростях пара (рисунок 3.22,а) [2].

Применение более мелких элементов S–образного профиля дает возможность расширить диапазон рабочих нагрузок примерно на 10% и на столько же увеличить максимальную эффективность по сравнению с тарелкой из стандартных S–образных элементов. Диапазон рабочих нагрузок тарелок с отбойниками равен примерно 3, а по производительности и эффективности они идентичны струйным тарелкам с вертикальными перегородками, для которых α=40˚ и hω=50 мм.

. Для расширения рабочего предела нагрузок и повышения производительности стандартных S–образных тарелок они были снабжены прямоугольными прямоточного типа клапанами (TSK), размещенными на верхней площадке S–образного элемента (рисунок 3.22,б). Их производительность и эффективность примерно на 10% выше, чем у клапанной прямоточной тарелки [2].

1 – корпус колонны; 2 – переливное устройство; 3 – гидравлический затвор; 4 - S–образный элемент; 5 – отбойник; 6 – лопатка отбойника;

7 – клапан прямоточный.

Рисунок 3.22 – Тарелка из S–образных элементов с отбойниками (а) и с прямоточными клапанами (б)

Тарелки клапанные

Клапанные тарелки являются устройством с переменным проходным сечением для газа (пара), которое меняется с изменением нагрузки колонны по газу.

Клапаны представляют собой крышки разнообразной конструкции, прикрывающие отверстия на тарелке под действием собственного веса. При увеличении нагрузки колонны по газу клапан поднимается и свободное сечение для прохода газа возрастает.

Клапанные тарелки изготавливают с дисковыми и прямоугольными клапанами.

Диаметр дисковых клапанов обычно составляет 40…50 мм; диаметр отверстия под клапаном в полотне тарелки 30…40 мм, высота подъема клапана 6…8 мм. При этом площадь проходного сечения щели между полотном тарелки и пластиной клапана при его полном подъеме немного меньше площади отверстия под клапаном. В нижнем положении клапан опирается на выступы, которые получают обычно просечкой и отгибанием краев пластины клапана так, чтобы между пластиной и полотном тарелки оставался зазор 0,5…1,5 мм. Это позволяет исключить влияние сил поверхностного натяжения на работу клапана.

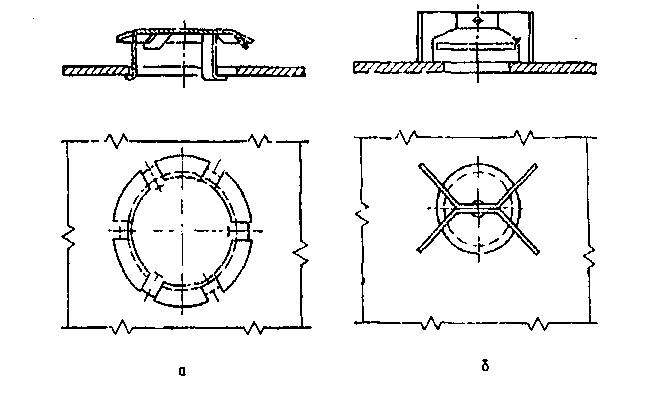

а – типа «Глитч»; б – типа «Флекситрей»

Рисунок 3.23 – Конструкции клапанов

Для ориентирования при движении клапан снабжен направляющими. Применяют клапаны (рисунок 3.23) с нижними направляющими (клапаны типа «Глитч») и направляющими, установленными на полотне тарелки (клапаны типа «Флекситрей»). Клапаны располагают рядами в шахматном порядке к направлению потока жидкости.

В колоннах применяют балластные клапанные тарелки, которые благодаря более равномерной работе имеют улучшенные показатели. Клапаны таких тарелок могут иметь индивидуальный и групповой балласт. При работе таких устройств вначале поднимается пластина 1 клапана (рисунок 3.24), затем она упирается в балласт 2 и поднимается вместе с балластом.

Клапанные тарелки благодаря регулируемому сечению обеспечивают высокую эффективность в сравнительно широком диапазоне нагрузок. Они менее склонны к загрязнениям, но коксоотложения могут нарушать их работу [12].

1-пластина; 2-балласт

Рисунок 3.24 – Балластный клапанная

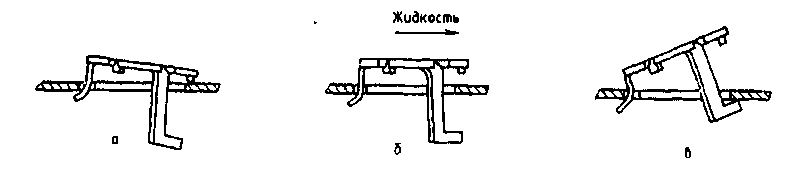

В отечественной практике широко применяют прямоточные тарелки с дисковыми клапанами [4,10,12]. Клапан такой конструкции (рисунок 3.25) имеет три направляющие, расположенные в плане под углом 120о , две из которых имеют большие вес и длину. При работе с возрастающей скоростью паров сначала поднимается легкая часть клапана, обращенная против потока жидкости, а затем клапан принимает положение, при котором пары выходят в направлении движения жидкости. Короткая ножка клапана расположена в вырезе на кромке отверстия полотна тарелки, что обеспечивает заданное положение клапана в плане при его подъеме.

а – малая нагрузка; б – средняя; в – большая

Рисунок 3.25 - Схема работы клапана прямоточной тарелки стандартной конструкции при нагрузках по парам

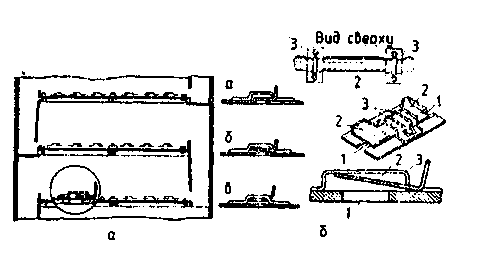

На рисунке 3.26 показана конструкция прямоточной клапанной тарелки с L - образным клапаном.

1-отверстие на тарелке; 2-клапан;3-скоба

Рисунок 3.26 - Конструкция тарелки с L- образными клапанами

Тарелка имеет прорези прямоугольной формы, которые перекрываются L -образными пластинчатыми клапанами, удерживаемыми скобами. В нерабочих условиях клапан под действием собственного веса закрывает прорезь (рисунок 3.26, а), в рабочих условиях поток пара заставляет приподняться более легкую часть клапана (рисунок 3.26, б), пар проходит в образовавшуюся щель и контактирует с жидкостью на тарелке, инжектируя ее в направлении движения к сливному стакану или сегменту. При дальнейшем возрастании нагрузки по газу клапан полностью поднимается.

Степень открытия клапанов (k) от скорости пара находится в следующей зависимости :

Скорость пара (от максимальной), % Степень открытия клапана k, %

10 О

25 40

50 80

100 100

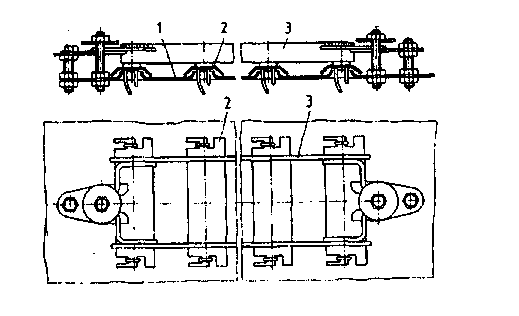

Клапаны прямоточной тарелки с групповым балластом показаны на рисунке 3.27.

1 – полотно; 2 – клапан; 3 – балласт

Рисунок 3.27 Клапаны прямоточной тарелки с групповым балластом

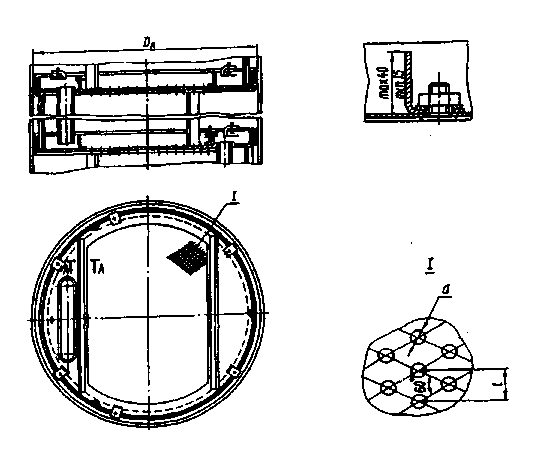

Стандартом предусмотрены тарелки однопоточные (рисунок 3.28) диаметром 1000…4000 мм, двухпоточные (рисунок 3.29) диаметром 1400…9000 мм и четырехпоточные – 3200…5500 мм. Тарелки выполняют разборными. Тарелку любого из этих диаметров можно изготовить в трех вариантах с шагом между рядами клапанов 50, 75 и 100 мм, что предопределяет различное число клапанов и соответственно разную площадь свободного сечения тарелки. Кроме того, для каждого из этих вариантов предусмотрены две модификации тарелок, отличающиеся площадями слива. При больших диаметрах (7000….9000 мм) две смежные по высоте тарелки опираются на общую центральную балку и каждая тарелка имеет боковые балки.

Клапанные прямоточные тарелки типа ТКП применяют в нефтеперерабатывающей и нефтехимической промышленности при атмосферном или повышенном давлении, изменяющихся нагрузках по пару (газу) и жидкости, а также при повышенных требованиях к качеству и четкости разделения смеси.

Конструктивные особенности клапанных тарелок позволяют сохранять высокую интенсивность массопередачи почти во всем допустимом интервале изменения нагрузок колонны при приблизительном постоянстве сопротивления тарелок.

Рисунок 3.28 Рисунок 3.29

Клапанная тарелка типа ТКП Двухпоточная тарелка типа ТКП

Тарелки ситчатые

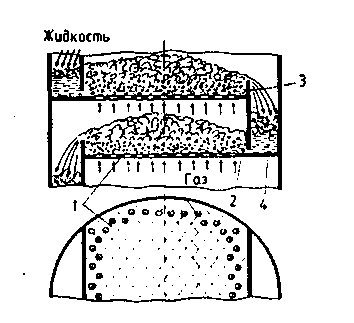

Ситчатая тарелка представляет собой плоский перфорированный лист с переливными устройствами для жидкости. Перфорацию выполняют в виде круглых отверстий диаметром d0=2…8 мм и более и шагом t1=(3…5) d0. Отверстия располагают в вершинах равностороннего треугольника (рисунок 3.30). Свободное сечение тарелки в зависимости от производительности колонны по пару составляет от 2 до 18%. Для слива жидкости и регулирования ее уровня тарелка снабжена переливными устройствами 2 с регулируемой сливной планкой 3 и гидравлическим затвором 4.

1 – полотно тарелки; 2 – переливное устройство; 3 – сливная планка; 4 – гидрозатвор

Рисунок 3.30 – Схема работы ситчатой тарелки

При слишком малой скорости парового (газового) потока его давление не может удержать слой жидкости, соответствующий высоте перелива, и жидкость может просачиваться (или «проваливаться») через отверстия тарелки на нижерасположенную тарелку, что приводит к существенному снижению движущей силы массообменного процесса. Поэтому пар (газ) должен двигаться с определенной скоростью и иметь давление, достаточное для того, чтобы преодолеть давление слоя жидкости на тарелке и предотвратить стекание жидкости через отверстия тарелки.

Для обеспечения равномерной работы тарелки общую высоту невспененного слоя жидкости рекомендуется принимать не менее 50 мм и не более 70 мм. Высота сливной планки в зависимости от расхода жидкости равна 20…40 мм.

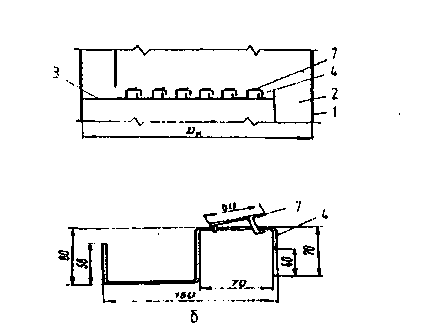

Ситчатые тарелки диаметром до 1 м изготовляют со сплошным полотном (тип ТС), тарелки большого диаметра – разборными (тип ТС – Р; ТС – Р2) и двухпоточными (тип ТС – РЦ/РБ) (рисунок 3.31).

Рисунок 3.31– Ситчатая тарелка типа ТС

Отверстия ситчатой тарелки располагаются от корпуса колонны на расстоянии 50 мм, от сливной и переливной планки или переливного порога на расстоянии 75…100 мм (большие значения – для однопоточных тарелок, меньшие – для двухпоточных). В местах расположения опорных балок и ребер жесткости отверстия пропускаются.

К достоинствам ситчатых тарелок относятся простота их устройства, легкость монтажа и ремонта, сравнительно низкое гидравлическое сопротивление, достаточно высокая эффективность. Однако эти тарелки чувствительны к загрязнениям и осадкам, которые забивают их отверстия. Если происходит внезапное прекращение подачи газа или существенное снижение его давления, то с ситчатых тарелок сливается вся жидкость и для возобновления нормальной работы аппарата необходимо вновь запускать колонну.

Дата добавления: 2016-05-31; просмотров: 8507;