Технологическая характеристика и параметры конвейеров

Транспортные конвейеры разделяются на передвижные (забойные и отвальные) полустационарные (передаточные и сборочные) и стационарные (подъемные, магистральные, породоотборочные, складские).

Преимущественное распространение на карьерах получили ленточные конвейеры (таблица 28.1), надежные в эксплуатации, обладают большой производительностью, характеризующиеся относительно малой энерго- и металлоемкостью. Основная часть этих конвейеров – конвейерная лента, являющаяся одновременно тяговым и несущим органом. Стоимость ленты достигает половины стоимости конвейера (до 12 – 18 % затрат на добычу полезного ископаемого), срок службы ее при транспортировании мягких пород и угля не превышает 2 – 5 лет, а при перемещении абразивных взорванных и разнородных пород 1 – 3 года при крупности 400 – 100 мм. Ленточные конвейеры выпускают производительностью от 100 до 5000 м3/ч.

Таблица 28.1 Максимальные значения параметров конвейеров

| Конвейер | Произво- дительность конвейера, м3/ч | Скорость движения рабочего органа, м/с | Допустимый угол подъема, градус | Длина става,м | Допустимый радиус изгиба в горизонтальной плоскости, м |

| Ленточный Канатно-ленточный Ленточно-цепной Пластинчатый | 20 000 | До 6 2 – 2,5 1 – 1,5 1 – 1,5 | 18* 45 – 50 45 - 50 | Не ограничена То же | Более 1000 120 – 150 |

При специальной конструкции конвейеров до 35 - 45°.

При специальной конструкции конвейеров до 35 - 45°.

Ширина ленты конвейера В (мм) зависит от заданной производительности,

Ширина ленты конвейера В (мм) зависит от заданной производительности,

выбранной в допустимых пределах скорости движения ленты и кусковатости транспортируемых пород. Для стационарных конвейеров

В  2а + 200, (28.1) где а – максимальный размер транспортируемых кусков, мм.

2а + 200, (28.1) где а – максимальный размер транспортируемых кусков, мм.

Ширина применяемых на карьерах конвейерных лент находится в пределах 400 – 3600 мм. Транспортирование ленточными конвейерами крупнокусковатых тяжелых пород характеризуется большим провесом ленты между роликоопорами, сильными ударными нагрузками на них, интенсивным износом ленты. Поэтому, как показывает опыт, максимальный размер кусков тяжелых и абразивных взорванных пород не должен превышать 350 – 450 мм. Для уменьшения износа и повышения долговечности ленты в транспортируемой горной массе должно быть не менее 30% фракций (- 200) – (- 250 мм), создающих «постель» для более крупных кусков. Наиболее эффективно транспортирование раздробленных и мелкораздробленных пород.

Скорость движения конвейерной ленты (таблица 28.2) выбирается с учетом физико-технических характеристик транспортируемых пород, ширины ленты, оборудования погрузочных и перегрузочных узлов и на практике изменяется от 0,7 до 5 – 6 м/с. У подъемных конвейеров скорость движения ленты обычно не превышает 3,5 – 4 м/с (при ширине ленты до 2500 мм).

Таблица 28.2 Допустимая скорость движения конвейерной ленты

| Транспортируемые породы | Скорость движения ленты, м/с, при ширине ее, мм | ||||||

| Песчаные и мягкие Уголь, песчано-гравийная масса Разрушенные породы при крупности кусков, мм менее 100 более 100 | 500 - 600 | 2000 - 3000 | |||||

| 2,5 - - | 3.15 2.5 1.6 | 3.15 2 – 2.5 1.6 - 2 | 3.15 2.5 | 3.15 2.5 | 3.15 2.5 | 6.3 3.15 -4 3.15 |

Допустимые углы подъема и спуска  ленточными конвейерами зависят от физико-технических характеристик транспортируемых пород. Максимальный угол подъема конвейеров может достигать 20 - 22°. При транспортировании взорванных и дробленых пород допустимый угол подъема снижается до 16 -18°, а при материале округлой формы (гравий и др.) – до 13 - 15°. Равномерная загрузка ленты позволяет увеличить угол подъема полустационарных и стационарных конвейеров на 1 - 2°. При спуске груза максимальна величина наклона на 2 -3° меньше допустимого подъема. Обычно на практике углы подъема и спуска конвейерами на 2 - 3° меньше допустимых.

ленточными конвейерами зависят от физико-технических характеристик транспортируемых пород. Максимальный угол подъема конвейеров может достигать 20 - 22°. При транспортировании взорванных и дробленых пород допустимый угол подъема снижается до 16 -18°, а при материале округлой формы (гравий и др.) – до 13 - 15°. Равномерная загрузка ленты позволяет увеличить угол подъема полустационарных и стационарных конвейеров на 1 - 2°. При спуске груза максимальна величина наклона на 2 -3° меньше допустимого подъема. Обычно на практике углы подъема и спуска конвейерами на 2 - 3° меньше допустимых.

Длина ставов забойных ленточных конвейеров с однобарабанным приводом на практике изменяется от 80 – 100 до 900 – 1000 м. Длина ставов магистральных конвейеров изменяется в широких пределах (0.4 – 3 км, иногда до 4 – 5 км); при длинных ставах применяют двух- и трехбарабанный привод с независимыми двигателями или головной и хвостовой приводы (с двумя и более двигателями каждый).

Секции станины (рамы) конвейера, выполненные из швеллеров, уголков или штампованной листовой стали, имеют длину от 3 до 10 м. Секции передвижных конвейеров устанавливают обычно шарнирно на деревянных или металлических шпалах, а стационарные – на железобетонных шпалах. Шпалы передвижных конвейеров по обеим сторонам секции соединяют двумя (иногда одним) рельсами, которые служат для перемещения погрузочно-разгрузочных устройств и непрерывной передвижки конвейера.

2. Транспортно-отвальные конвейерные установки и перегружатели

К транспортно-отвальным установкам, принимающим разрыхленные мягкие вскрышные породы непосредственно от экскаваторов или промежуточных конвейеров, относятся транспортно-отвальные мосты и консольные отвалообразователи.

Транспортно-отвальный мост (рис. 28.1) состоит из двух ферм: пролетного строения моста с двумя (забойной и отвальной) самоходными опорами и отвальной консоли. На фермах смонтированы конвейеры (обычно два). Ширина конвейерной ленты 1000 – 2200 мм, а скорость ее движения 1.5 – 7.25 м/с.

Рисунок 28.1 Схема двухопорного транспортно-отвального моста

Обычно порода от экскаваторов поступает на мост по промежуточным ленточным конвейерам, которые смонтированы на отдельных мостовых фермах (чаще на рельсовом ходу), размещаемых на забойной стороне вдоль фронта работ. Мост может и не выполнять отвальные функции; в этом случае складирование пород осуществляется отдельным отвалообразователем, а двухопорный мост может служить соединительным звеном. Существуют конструкции составленных многопролетных трех- и пятиопорных мостов, включающих один-два промежуточных моста.

Забойную опору располагают на вскрышном уступе (подуступе), кровле и почвы добычного уступа, а отвальную опору – на предотвале или (при неустойчивых породах) почве (кровле) полезного ископаемого. Местоположения опор определяет длину пролетного строения моста – расстояние между опорами L1 (cм. рис. 28.1), которое у существующих мостов изменяется от 35 до 250 м. Вылет отвальной консоли L2 и высота отсыпки Н0 также зависит от размещения опор L2 = 40 – 170 м, а высота Н0max = 40 – 65 м. Отсыпка одного-двух предотвалов (для установки мостовой опоры и повышения устойчивости отвала) производится через ссыпные желобы (течки).

Мосты обладают конструктивной подвижностью: горизонтальной, вертикальной и угловой. Горизонтальная подвижность (возможность увеличения длины моста) достигается за счет телескопичности главной фермы или перемещения относительно нее забойной породы. Вертикальная подвижность (поворотность главной фермы относительно одной опоры на угол до 3° в вертикальной плоскости, что позволяет перемещать отметки перемещения опор в пределах 2,5 – 16 м) и угловая подвижность (поворотность моста в горизонтальной плоскости на угол  15 - 20° от его продольной оси) обеспечиваются шарнирным и подвижным салазочным соединением опор моста с ходовыми тележками.

15 - 20° от его продольной оси) обеспечиваются шарнирным и подвижным салазочным соединением опор моста с ходовыми тележками.

Ход мостов рельсовый, реже гусеничный. Максимально допустимый продольный уклон пути находится в пределах 10 – 15%, а поперечный 10 – 20%. Максимальный радиус закругления пути 150 – 300 м. Рабочая скорость движения мостов 4 – 6 м/мин.

В процессе перемещения породы мост совершает непрерывно или периодически возвратно-поступательные движения вдоль фронта работ. Вслед за отработкой вскрышных заходок по мере движения мостов их рельсошпальные решетки перемещают путепередвигателями непрерывного действия консольного типа, обычно встроенные в ходовые тележки самого моста. Шаг передвижки равен ширине вскрышной заходки и изменяется от 0.25 до 6 м (до длины планирующего звена ковшовой цепи экскаватора), а при сочленении с роторным экскаватором – до 50 м.

Производительность известных мостов 400 – 23000 м3/ч (по разрыхленной породе), общая длина их 100 – 565 м, масса 350 – 15000 т, общая длина конвейеров 250 – 700 м, общая мощность электродвигателей 300 – 4800 кВт. В Германии выпускаются мосты трех типов для разработки вскрыши мощностью 34, 45 и 60 м.

Консольные отвалообразователи (рис. 28.2) выполняют транспортно-отвальные, отвальные и перегрузочные функции. Они состоят из приемной и отвальной консолей, оборудованных ленточными конвейерами, поворотной платформой и ходовой части. Поворотность отвальной консоли в горизонтальной плоскости позволяет отсыпать многоярусные отвалы. У отвалообразователей производительностью более 1000 м3/ч приемная консоль поворотна относительно отвальной, что существенно повышает маневренность машин. Ширина ленты конвейеров до 2,8 м, а скорость движения ее 2 – 6,5 м/с. Порода с приемного конвейера на отвальный перегружатель поступает через лотки или промежуточные конвейеры.

Рисунок 28.2 Схема консольного отвалообразователя ОШР – 5000/95

У большинства малых моделей отвалообразователей (радиус разгрузки до 50 м, производительность до 500 м3/ч) ходовой механизм гусеничный, у средних (радиус разгрузки 60 -100 м производительность до 1000 м3/ч). У мощных отвалообразователей отдельную ходовую тележку может иметь приемная ферма; эта тележка служит для сопряжения разгрузочного конвейера роторного экскаватора с приемным конвейером отвалообразователя. Мощные консольные отвалообразователи входят в состав выеимочно-отвальных и выемочно-транспортно-отвальных комплексов; их производительность соответствует производительности головной машины – роторного экскаватора.

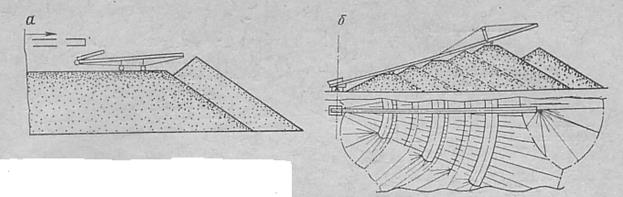

Перегружатели представляют собой самоходные передаточные механизмы с конвейерами относительно небольшой длины. Они могут быть одно- или двухпортальными. У однопортальных перегружателей один-два конвейера расположены на поворотной платформе (рис. 28.3); ход гусеничный, реже шагающий. При двух конвейерах обычно приемный конвейер обладает дополнительной относительной поворотностью в пределах  90°.

90°.

Двухпортальные перегружатели с одним конвейером (конвейерные мосты) имеют две ходовые тележки (гусеничные, рельсовые, шагающие, рис.28.3, б, в) или второй опорой служит платформа роторного экскаватора, а перегружатель является

одновременно и его разгрузочным конвейером.

Рисунок 28.3 Схема конвейерных перегружателей

Общая длина перегружателей зависит от выполняемых функций и у мощных однопортальных машин достигает 60 – 140 м. Ширина конвейерной ленты до 2400 мм, скорость ее движения до 4 м/с.

Перегружатель служит промежуточным соединительным звеном между выемочным (отвальным) и основным транспортным оборудованием (забойные и отвальные конвейеры или железнодорожные пути, консольный отвалообразователь, транспортно-отвальный мост и т. д.) при расположении оборудования на одном или смежных участках, а также используется для передачи горной массы между отдельными звеньями транспортной цепи.

3. Технологическая характеристика приемных и разгрузочных устьройств

Приемные устройства при подаче на забойный конвейер разрыхленных мягких пород с разгрузочной консоли многоковшового экскаватора или перегружателя представляют собой передвижные (самоходные или передвигаемые лебедкой) приемные воронки с ленточными питателями или валковыми (вибрационными) грохотами-питателями для уменьшения высоты падения и сообщения поступающему потоку породы требуемой скорости. Колесные пары передвижных загрузочных устройств устанавливают на рельсах шпальной решетки станины конвейера.

При эксплуатации конвейеров в комплексе с одноковшовыми экскаваторами в качестве загрузочного устройства применяют бункера – дозаторы. Ход их рельсовый (самоходный или несамоходный) или гусеничный. Бункер может быть также установлен на стальных лыжах и перемещаться бульдозерами или забойным экскаватором по мере подвигания забоя.

Размеры верхнего приемного а и б и нижнего выпускного с и d отверстий бункера-дозатора (м):

а  (1,7 – 1,8)

(1,7 – 1,8)  ; (28.2)

; (28.2)

б = 2h ctga + 0,75B; (28,3)

c  d = (0,65 – 0,75)B (28.4) где Е – емкость ковша экскаватора, м3; h - высота полезной части бункера-дозатора, м; а – угол наклона стенок бункера; В – ширина конвейерной ленты, м.

d = (0,65 – 0,75)B (28.4) где Е – емкость ковша экскаватора, м3; h - высота полезной части бункера-дозатора, м; а – угол наклона стенок бункера; В – ширина конвейерной ленты, м.

Общая высота Нб (м), высота полезной части h (м) и объем дозатора Vб (м3) соответственно равны.

Нб = (0.75 – 0.8) Нр; (28.5)

h = (0.8 Hр – e) – (h1 + h2 + h3); (28.6)

V =  [ab + (a +c) (b + d) + cd]; (28.7) где Нр – высота разгрузки экскаватора при максимальном ее радиусе, м; е – резерв между ковшом и бункером, м (е = 0.5 – 0.7 м); h1, h2, h3 – cоответственно высота секций конвейера, роликоопор и расстояние от конвейера до выпускного отверстия бункера, м.

[ab + (a +c) (b + d) + cd]; (28.7) где Нр – высота разгрузки экскаватора при максимальном ее радиусе, м; е – резерв между ковшом и бункером, м (е = 0.5 – 0.7 м); h1, h2, h3 – cоответственно высота секций конвейера, роликоопор и расстояние от конвейера до выпускного отверстия бункера, м.

Рассчитанный по формуле (28.7) объем бункера должен быть кратен емкости ковша экскаватора. Обычно Vб = (2 – 5) Е.

Простейшие бункера имеют свободный выпуск породы на ленту. Современные бункера-дозаторы оснащены питателями (кареточными, вибрационными, валковыми, пластинчатыми, ленточными).Аналогичным является загрузочное устройство при работе конвейерных поездов. Бункер-дозатор может быть оборудован разгрузочным консольным конвейером (рис. 28.4, а); в этом случае он является разновидностью перегружателя.

Рисунок 28.4 Схемы приемных устройств при погрузке породы на конвейер одноковшовым экскаватором:

1 – бункер; 2 – питатель; 3 – разгрузочный консольный конвейер; 4 – грохот; 5 – дробилка

При погрузке на ленточный конвейер взорванных или разнородных пород бункер-дозатор является составной частью грохотильного или дробильного агрегата.

Применяемые при разработке легковзрываемых и разнородных пород, когда выход негабарита (по условию перемещения конвейерами) не превышает 3 -5 % , грохотильные агрегаты представляют собой бункера-дозаторы с неподвижными (горизонтальными или наклонными) или приводными грохотами (рис. 28.4, б). Неподвижные грохоты колосникового типа имеют щели шириной до 300 – 350 мм. Производительность передвижных бункеров-дозаторов с приводными грохотами качающего и вибрационного типов достигает 1000 т/ч. Надрешетный продукт с горизонтальных грохотов (до 1 – 2 %) периодически сбрасывается ковшом экскаватора, а с наклонных грохотов поступает на подошву уступа или в автосамосвалы.

Так как использование грохотильных установок связано с привлечением дополнительных видов транспорта (автомобильного и др.) либо со вторичным дроблением негабаритных кусков и погрузкой, при содержании негабарита свыше 3 – 5 % целесообразно применять забойные передвижные или самоходные дробильные агрегаты (рис. 28.4, в и рис. 28.5, 30).

На рисунке 28.5 показаны характерные компоновочные схемы загрузочных установок при автомобильно-конвейерном транспорте. Стационарные загрузочные устройства создаются на длительный период и обычно состоят из монолитного и сборного железобетона в соответствии с нормами технического проектировании обогатительных фабрик.

Рисунок 28.5 Характерные компоновочные схемы загрузочных устройств при автомобильно-конвейерном транспорте: а, б – установки для перегрузки вскрышных и полускальных пород; в, г – грохотильные установки для перегрузки скальных пород и руд с применением соответственно вибрационного и неподвижного грохотов; д , з – дробильные установки с применением соответственно щековой и конусной дробилок; е, ж – грохотильно-дробильнве установки соответственно со щековой и конусной дробилками в сочетании с вибропитателем-грохотом; и – передвижная виброгрохотильная установка; к – передвижная грохотильно-дробильная установка блочного типа; л – комбинированная установка с применением самоходного дробильного агрегата; м – передвижная дробильная установка эстакадного типа; 1 – навес; 2 – приемный бункер; 3 – укрытие оборудования; 4 – пластинчатый питатель; 5 – конвейер для удаления просыпи; 6 – металлоконструкции; 7 – конвейерный подъемник; 8 – мост с бортами; 9 – опора моста; 10 – основание (питателя грохота, дробилки); 11 – выемка в грунте под конвейер; 12 – установка для разрушения негабарита; 13 – вибрационный колосниковый грохот; 14 – переходной бункер подгрохотного (дробильного) продукта ; 15 – неподвижный колосниковый грохот; 16 – передвижной желоб; 17 – разделительная стенка; 18 – автопогрузчик (экскаватор); 19 – автосамосвал; 20 – дробилка щековая (конусная); 21 – вибрационный питатель грохот; 22 – железобетонная кольцевая шахта; 23 – передвижная виброгротильная установка; 24 – инвентарная сборно-разборная стенка; 25 – передвижной бункер питатель; 26 – блок буккера; 27 – блок основания питателя грохота; 28 – блок дробилки; 29 – передаточный конвейер; 30 – самоходный дробильный агрегат; 31 – шагающее ходовое устройство; 32 – въездная эстакада; 33 – поворотный круг

Существуют собственно дробильные агрегаты (вся горная масса проходит через дробилку), грохотильно-дробильные (дробятся только негабаритные куски, а подрешетный продукт грохочения поступает на конвейер) и дробильно-сортировочные, позволяющие получать два и более класса пород по крупности. Современные дробильные агрегаты на гусеничном, шагающем или пневмоколесном ходу оснащены роторными или щековыми дробилками, бункерами-дозаторами с пластинчатыми питателями, поворотными консольными роазгрузочными конвейерами.

Промежуточные разгрузочные устройства мощных отвальных конвейеров представляют собой передвижные разгрузочные тележки. С разгрузочного барабана порода экраном направляется на приемный конвейер отвалообразователя (перегружателя) или предварительно поступает на промежуточный конвейер, монтируемый на поворотной консоли тележки (подъем и поворот осуществляются с помощью гидроцилиндров). Ход тележки обычно рельсовый, иногда гусеничный. При движении тележки лента свободно перемещается по барабанам.

4. Отвалообразование при конвейерном транспорте

Наибольшее распространение при использовании ленточных конвейеров получило складирование пород с помощью консольных отвалообразователей.

Профиль отвала зависит от его высоты Но и соответствующего этой высоте по условиям устойчивости угла откоса  у. Так как с увеличением Но величина

у. Так как с увеличением Но величина  у уменьшается, отвалы разрыхленных мягких пород, отсыпаемых под углом естественного откоса имеют предельную высоту 15 – 40 м. Более высокие отвалы должны отсыпаться в несколько ярусов таким образом, чтобы общий угол откоса отвала

у уменьшается, отвалы разрыхленных мягких пород, отсыпаемых под углом естественного откоса имеют предельную высоту 15 – 40 м. Более высокие отвалы должны отсыпаться в несколько ярусов таким образом, чтобы общий угол откоса отвала  о

о  у. Число ярусов (нижние ярусы часто называют предотвалами) зависит от общей высоты отвала, физико-технических свойств пород и схемы работы отвалообразователя.

у. Число ярусов (нижние ярусы часто называют предотвалами) зависит от общей высоты отвала, физико-технических свойств пород и схемы работы отвалообразователя.

Уступы внешних конвейерных отвалов могут разделятся на два подуступа ( рис. 28.6). Укладка породы в одноуступный отвал, который, в свою очередь, может быть одно- или многоуступным, производится верхней или нижней отсыпкой отвалообразователем при расположении его, как и отвального конвейера, соответственно на почве или кровле отвала. Верхний и нижний подуступы двухуступного отвала формируются при попеременной нижней и верхней отсыпке породы отвалообразователем, установленные на кровле нижнего подуступа (транспортный горизонт).

При верхней отсыпке пород в отвальный уступ (верхний подуступ) максимальная высота его Но. в max (м), как правило определяется радиусом отсыпки отвалообразователя Rо (рис. 28.7):

Rо = Lо. к cos  + a + e; (28.8)

+ a + e; (28.8)

Но.в max = (Rо – С) tg  о, (28.9) где Lо. к – длина отвальной консоли, м;

о, (28.9) где Lо. к – длина отвальной консоли, м;  - допустимый подъем отвальной консоли, градус (обычно

- допустимый подъем отвальной консоли, градус (обычно

18°); а – вылет оси пяты консоли, м; е – горизонтальное расстояние свободного перемещения породы до гребня отвала, м; С - расстояние от оси вращения отвалообразователя до нижней бровки отвала, м.

18°); а – вылет оси пяты консоли, м; е – горизонтальное расстояние свободного перемещения породы до гребня отвала, м; С - расстояние от оси вращения отвалообразователя до нижней бровки отвала, м.

Рисунок 28.6 Схемы внешних конвейерных отвалов: а – одноуступный трехярусный при верхней отсыпке; б – одноуступный одноярусный при нижней отсыпке; в – двухустпный при верхней и нижней отсыпках

Из условия безопасного прохода и поворота отвалообразователя

Сmin = 0,5Сх + Сб, (28.10) где Сх – ширина хода машины, м; Сб – безопасное расстояние между машиной и нижней бровкой отвала, м (Сб = 5 – 7 м).

Рисунок 28.7 Схема к расчету высоты отвального уступа при верхней отсыпке

Максимальная высота отвала должна проверяться по предельному углу наклона отвальной консоли отвалообразователя (градус).

max

max  arcsin[(Hо.в + p – t)/ Lо.к], (28.11) где р – безопасное расстояние между отвальной консолью и гребнем отвала, м (р = 5

arcsin[(Hо.в + p – t)/ Lо.к], (28.11) где р – безопасное расстояние между отвальной консолью и гребнем отвала, м (р = 5  7 м); t – высота крепления пяты отвальной консоли, м.

7 м); t – высота крепления пяты отвальной консоли, м.

При нижней отсыпке высота отвального уступа (подуступа) ограничивается по условиям его устойчивости. Обычно верхний и отвальные подуступы (ярусы) равны по высоте.

Отвалообразователи с неповоротной приемной консолью могут производить только гребневую отсыпку отвала при движении вдоль отвального конвейера (рис. 28.8). При этом отсыпка одноярусного отвала (или верхнего яруса многоярусного отвала) осуществляется при расположении отвальной консоли по нормали к оси движения машины. Вследствии образования провалов между отдельными гребнями вместимость отвала уменьшается, так как средняя высота отвала Но.ср не равна Но:

Но.ср = Но – 0.25Ао tg  о, (28.12) где Ао – ширина отвальной заходки, м.

о, (28.12) где Ао – ширина отвальной заходки, м.

Использование таких отвалообразователей целесообразно при отсуствии дальнейшей рекультивации отвалов и их планировки для размещения отвального оборудования.

Отвалообразователи с поворотной приемной консолью осуществляют обычно веерную отсыпку серповидными полосами за счет поворота отвальной консоли (рис. 28.8, б).

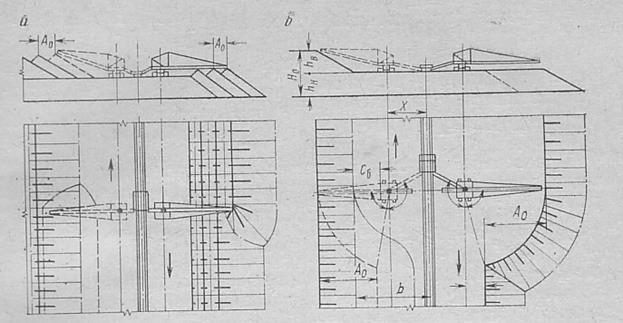

Рисунок 28.8 Схемы к определению ширины заходки при конвейерном отвалообразовании и при работе отвалообразователя с неповоротной (а) и поворотной (б) приемной консолью

Высота гребней на поверхности отвала (м)

hг  0.15 ℓп, (28.13) где ℓп - шаг передвижки отвалообразователя, м.

0.15 ℓп, (28.13) где ℓп - шаг передвижки отвалообразователя, м.

Вместимость отвала при веерной отсыпке по сравнению с гребневой возрастает на 20 – 30%, а при равных вместимостях уменьшается высота отвала и требуемые параметры отвалообразователя.

Максимальная ширина отвальной заходки при нижней отсыпке определяется по условию размещения отвалообразователя на поверхности ранее отсыпанного отвала (м).

Ао.н = R + е – Сб. (28.14)

При верхней отсыпке максимальная ширина отвальной заходки определяется по условию безопасного размещения конвейера (м):

Ао.в = Rо +e +X – Hо.в ctg  о -b, (28.14) где X – расстояние между осями конвейера и движения отвалообразователя, м; b – безопасное расстояние от оси конвейера до нижней бровки отвала, м (b = 0,5Вп.с +Со); Вп.с – ширина приводной станции конвейера, м.

о -b, (28.14) где X – расстояние между осями конвейера и движения отвалообразователя, м; b – безопасное расстояние от оси конвейера до нижней бровки отвала, м (b = 0,5Вп.с +Со); Вп.с – ширина приводной станции конвейера, м.

Допустимая ширина заходки определяется по меньшему значению, рассчитанному по формулам (28.13) и (28.14). Величины Ао и Х должны быть проверены по условию соблюдения допустимого угла сближения отвальной и приемной консолей  с (см. рис. 28.8). Планировочные работы при нижней отсыпке осуществляются бульдозерами.

с (см. рис. 28.8). Планировочные работы при нижней отсыпке осуществляются бульдозерами.

Отсыпка внутренних отвалов принципиально аналогична отсыпке внешних отвалов как при конвейерном транспорте, так и при использовании консольных отвалообразователей для поперечного перемещения пород в карьере. Во втором случае обычно производят верхнюю гребневую отсыпку, чтобы полностью использовать параметры консольных отвалообразователей. Их устанавливают на кровле или почве полезного ископаемого, вскрышном подуступе, предотвале в зависимости от мощности разрабатываемых пород, создаваемых вскрытых запасов, формы и высоты отвальных уступов, несущей способности пород, расстановки и перемещения вскрышных экскаваторов. Максимально возможные параметры внутренних отвалов определяются так же, как и параметры внешних отвалов. Особенности порядка ведения работ и технологических расчетов связаны с зависимостью их от параметров системы разработки и схемы вскрытия карьера.

При небольших объемах вскрышных работ отсыпка может осуществляться с отвального конвейера с периодическим его наращиванием или с помощью самоходного консольного конвейера-стеккера (линейно-поступательная схема, (рис. 28.9, а). Применяются также поворотно-звеньевые отвалообразователи, имеющие набор последовательно соединенных консольных звеньев длиной 15 – 30 м с ходовыми тележками. За счет движения тележек промежуточных звеньев по монорельсам осуществляется поворот консольного конвейера и отсыпка концентрично-гребенчатого отвала (рис. 28,9, б).

Рисунок 28.9 Схемы нижней отсыпки отвалов самоходным консольным конвейером и поворотно-звеньевым отваобразователем

5. Вспомогательные работы при конвейерном транспорте

Поперечное перемещение передвижных конвейеров на новую трассу включает само перемещение и подготовительно-заключительные работы. Применяют два способа поперечного перемещения: непрерывный (без разборки става на секции) и цикличный (с разборкой става). По характеру перемещения несущей конструкции конвейеров различаются непрерывная передвижка волочением, качением и шаганием.

Непрерывная передвижка волочением осуществляется с помощью турнодозеров, а также путепередвигателей непрерывного действия. Для передвижки турнодозерами установленные на шпалах секции конвейера или отдельные стойки с роликоопорами связывают в единую систему (с помощью шарнирных скреплений) одним-двумя боковыми рельсами. Перемещение конвейерного става аналогично непрерывной передвижке железнодорожных путей турнодозерами.

Шаг передвижки при многократных проходах турнодозера вдоль конвейера в прямом и обратном направлениях принимается одинаковым. Величина его b = 0.4 – 1.5 м. При b = 1 – 1.5 м рабочая скорость движения турнодозера  ограничивается 1.4 – 1.9 м/с для предотвращения деформации рельсо-шпальной решетки и несущих металлоконструкций конвейера. При b = 0.5 – 0.6 м

ограничивается 1.4 – 1.9 м/с для предотвращения деформации рельсо-шпальной решетки и несущих металлоконструкций конвейера. При b = 0.5 – 0.6 м

2.8 – 3.3 м/с. Среднечасовая эксплуатационная производительность турнодозеров составляет 500 – 800 м2/ч, в благоприятных условиях при предварительно отделенных от почвы шпалах она достигает 1200 – 2000 м2/ч.

2.8 – 3.3 м/с. Среднечасовая эксплуатационная производительность турнодозеров составляет 500 – 800 м2/ч, в благоприятных условиях при предварительно отделенных от почвы шпалах она достигает 1200 – 2000 м2/ч.

При непрерывной поперечной передвижке качением опорами секций конвейера являются самоходные или неприводные тележки на катках, колесном или гусеничном ходу. Такие ходовые устройства возможны и у расположенных на соединительных бермах передаточных конвейеров, передвигаемых вдоль продольной оси вслед за подвиганием фронта работ. При передвижке шаганием секции конвейера устанавливают на ряд тележек с шагающим ходом.

Цикличная переукладка отдельных секций конвейера осуществляется с помощью автомобильных и тракторных кранов. Конвейерную ленту наматывают на самоходные или установленные на полозьях барабаны. Иногда отдельные секции на полозьях перемещают волочением тракторами, автомашинами или лебедками.

Приводные и хвостовые станции конвейеров устанавливают на металлические лыжи и перемещают тягачами, или они имеют рельсовый, гусеничный или шагающий ход. В последнем случае обеспечивается значительно меньшая масса конструкции, чем при гусеничном ходе, и меньшая трудоемкость перемещения.

Подготовительные работы при непрерывной передвижке конвейеров включают подготовку новой трассы (планировку), настил рельсовых путей для перемещения приводной и хвостовой станций (при рельсовом ходе), установку ограничителя схода ленты, очистку рельсов от просыпей, отключение станции, снятия натяжения (ослабление) ленты, перегон загрузочного устройства в зону приводной станции или его демонтаж. При цикличном перемещении, кроме этого, производится снятие ленты и демонтаж станции конвейера.

Заключительно-наладочные работы включают: монтаж рамы и навешивание ленты (при цикличном перемещении), рихтовку конвейерного става в горизонтальной и вертикальной поверхностях, установку и подключение станции, перегон (или монтаж) загрузочного устройства, натяжение ленты, опробывание конвейера на холостом ходу и регулирование его, демонтаж рельсовых путей и др. Аналогичные работы выполняют при монтаже новых конвейерных линий.

Удлинение конвейеров при выемке в тупиковых заходках производится вслед за подвиганием забоя путем установки секций необходимой длины (автокранами, экскаваторами строительного типа, бульдозерами) и наращивание ленты. Когда став конвейера достигает предельной длины, устанавливают следующий конвейер.

При навеске новой ленты, поступающей от заводов поставщиков в виде отрезков длиной 70 – 115 м (иногда до 150 – 180 м) на деревянных барабанах, ее обычно укладывают на почву вдоль конвейерного става, вводят с помощью с помощью прикрепленного к концу каната (тяговое устройство – трактор) на приводную станцию, пропускают через барабаны и нижние, а затем верхние ролики со стороны концевой станции и производят стыковку ленты у приводной станции.

Соединение концов прорезиненных многопрокладочных лент осуществляется холодной или горячей склейкой, сшивкой, металлическими соединителями. Подтягивание и состыковка концов лент выполняется с помощью небольших лебедок, талей и стальных зажимов.

Очистка и предохранение конвейерной ленты от налипания и примерзания пород увеличивает срок ее службы, предотвращает пробуксовку, сбег ленты, просыпание породы. Используются механические очистители, очистка переворачиванием нижней ветвей ленты, химическими веществами, обогревом, а также комбинацией способов.

Рабочую поверхность ленты очищают скребками, вращающимися очистителями, вибро- и гидроочистителями и специальными роликами. Наиболее распространены скребки с рабочими элементами из резины или пластмассы, прижимаемые к ленте пружиной или контргрузом (рис. 28,10, а). Удельное давление скребка равно 1 – 1,5 Н на 1 см2 ширины ленты.

Рисунок 28. 10 Схемы очистных устройств ленточных конвейеров

Гладкие барабаны очищают стальными скребками (рис. 28,10, б), режущая кромка которых отстоит от поверхности на 2 – 3 мм (под действием противовеса). У резцовых очистителей (рис. 28,10 в) суппорт с одним или несколькими резцами совершает возвратно поступательные движение. Для очистки барабанов от пород невысокой липкости предназначен роторный очиститель в виде беличьего колеса из вертикальных дисков и набора (четырех-пяти) парных ножей; ротор не имеет привода и автоматически включается при появлении на барабане слоя породы. Эффективными средствами являются вращающиеся лопастные очистители (рис. 28,10, г) с приводом от разгрузочного барабана или дополнительного двигателя. Для отделения крупных налипших кусков применяют зубчатые резиновые щетки, спирально закрепленные по окружности барабана (для самоочистки вследствии их изгиба и пружинности), а для удаления остающегося загрязнения ленты – капроновые щетки с диаметром нитей 1 – 2 мм. Окружная частота вращения щеток должна в 2 – 3 раза превышать линейную скорость движения ленты и составляет до 8,3 с-1.

Удаление породных кусков с холостой ветви ленты осуществляется плужковыми сбрасывателями (рис. 28,10, д ). Налипшая порода отделяется от холостой ветви ленты нижними очистительными спиральными и дисковыми роликоопорами (диаметр 16 – 19 мм, шаг спирали 50 – 120 мм).

Очистка конвейеров от просыпей (расштыбовка) затрудняется стесненностью пространства между почвой и нижней ветвью ленты, а также наличием рельсо-шпальной решетки под ставом конвейера. Механизируют очистку путем применения различных самоходных погрузчиков и специализированных подборщиков просыпей на колесном или гусеничном ходу ( рис. 28,11, а и б). Погрузчики оснащаются скребками с длинными тягами.

Механизация перемещения раскладки и уборки электрических кабелей конвейеров осуществляется посредством применения самоходных или прицепных кабельных барабанов.

Рисунок 28.11 Схемы самоходных подборщиков просыпей

6. Технологические основы автоматизации работы крнвейеров

Повышение производительности труда, надежности работы и снижению затрат на конвейерный транспорт способствует дистанционное автоматическое управление им, которое должно обеспечить:

- централизованный пуск конвейерной линии и в дальнейшем автоматический пуск отдельных конвейеров, контроль за их работой и аварийное отключение;

- блокировку всех линий между собой в определенной последовательности;

- равенство интервала между пуском отдельных конвейеров фактическому времени разгона конвейера;

- подачу перед каждым пуском конвейерной линии звукового предупредительного сигнала (примерно за 15 сек до пуска линии);

- контроль за работой отдельных конвейеров в пункте управления конвейерной линией (сигнальными лампами и др.);

- остановку всех конвейерных линий с пункта управления и каждого конвейера – с любой точки по его длине, а также при остановке кокого-либо конвейера линии – автоматическое отключение всех конвейеров, подающих материал на остановившийся;

- двухстороннюю оперативную сигнализацию и связь вдоль конвейерной линии;

- возможность включения каждого конвейера для опробывания и регулировки при местном управлении (при снятии блокировочной зависимости с другими конвейерными линиями), а также пуск части конвейерной линии при появлении неисправностей.

Обычно автоматический пуск последовательно расположенных конвейеров производится против потока (что предотвращает подачу груза на невключенный конвейер), а остановка – по потоку (для последующего пуска при перегруженной ленте). При большой длине конвейерной линии для сокращения времени пуска он производится по потоку с выдержкой времени (помимо случаев аварийной остановке линии).

Автоматически также должны осуществляться:

- изменение скорости движения ленты в соответствии с изменяющейся производительностью экскаватора;

- контроль исправности очищающих ленту устройств, нагрева подшипников, буксования ленты на приводных барабанах и их нагрева, обрыва ленты и др.;

- поддержание натяжения сбегающей ветви ленты конвейера для обеспечения работы привода без пробуксовки;

- поддержания нормального хода ленты и ликвидации сдвижения ее в сторону;

- ликвидации завала перегрузочного пункта с помощью сред

Дата добавления: 2016-10-07; просмотров: 9346;