Расчет цилиндрической передачи

1.Выбор варианта термообработки зубчатых колес.

Принимаем вариант термообработки (т.о.) I (см. табл. 1П.6 приложения 1П): т.о. шестерни - улучшение, твердость поверхности 269...302 НВ; т.о. колеса - улучшение, твердость поверхности 235...262 НВ; марки сталей одинаковы для шестерни и колеса: 40Х;

2.Предварительное определение допускаемого контактного напряжения при проектном расчете на сопротивление контактной усталости. Средняя твердость H поверхности зубьев:

НВ;

НВ;

НВ;

НВ;

Предел контактной выносливости поверхности зубьев σH lim, соответствующий базовому числу циклов напряжений (см. табл. 1П.9 приложения 1П) для т.о. улучшение:

МПа;

МПа;

МПа;

МПа;

Расчетный коэффициент SН (табл. 1П.9 приложения 1П) для т.о. улучшение:

SН1= SН2=1,1.

Базовое число циклов напряжений NН lim:

;

;

;

;

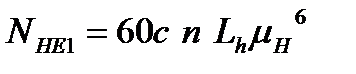

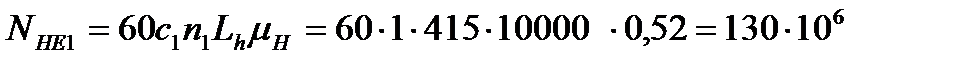

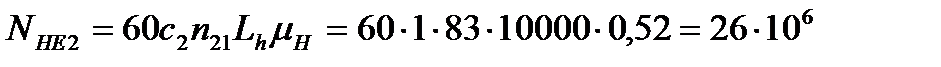

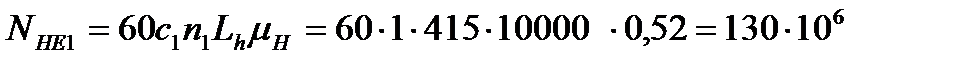

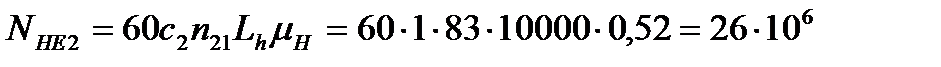

Эквивалентное число циклов напряжений NНE за расчетный срок службы передачи Lh=10000 часов:

;

;

;

;

где с1, и с2 -число зацеплений за один оборот соответственно зуба шестерни и зуба колеса; с1=1; с2 =1; µH=0,52- согласно графика нагружения.

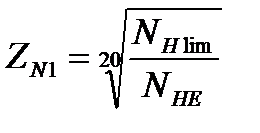

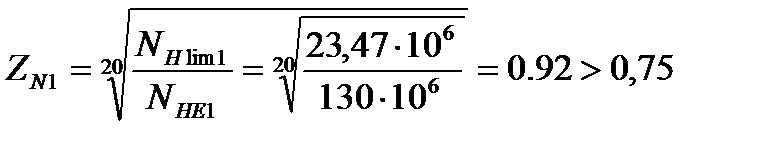

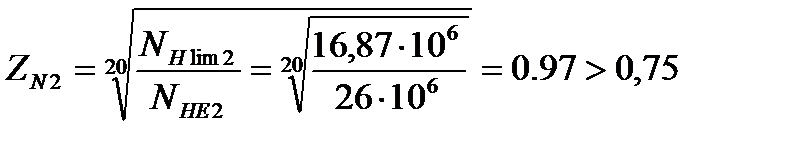

Определяем коэффициенты долговечности ZN1и ZN2. Так как NНE1>NНlim1, тогда

.

.

Так как NНE2>NНlim2, тогда

.

.

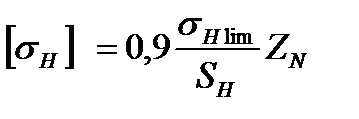

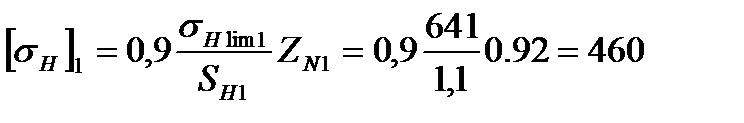

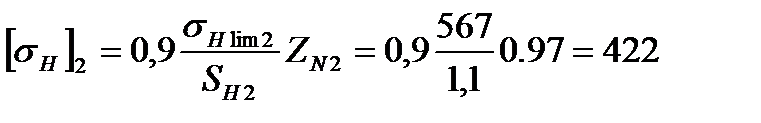

Предварительная величина допускаемого контактного напряжения при расчете передачи на сопротивление контактной усталости:

МПа;

МПа;

МПа;

МПа;

В качестве расчетного допускаемого контактного напряжения [σн] при расчете прямозубой цилиндрической передачи на контактную усталость принимается минимальное напряжение из [σн]1 и [σн]2.

В нашем примере [σн]= [σн]1=422 МПа.

3. Определение межосевого расстоянии. По табл. 1П.11 приложения 1П выберем коэффициент ψba. В данной таблице в зависимости от расположения зубчатых колес относительно опор и твердости рабочих поверхностей зубьев указывается диапазон рекомендуемых значений ψba. В указанном диапазоне ψba рекомендуется принимать из ряда стандартных чисел: 0,15; 0,2; 0,25; 0,315; 0,4 и 0,5. Данных рекомендаций допускается не придерживаться при проектировании нестандартных редукторов.

В нашем примере шестерня рассчитываемой ступени расположена симметрично относительно опор, а колесо - симметрично (см. схему привода). По табл. 1П.11 приложения 1П при HB1<350 и HB2<350 принимаем из диапазона ψba = 0,3...0,5 расчетное значение ψba =0,5 и значение ψbdmax=1,4.

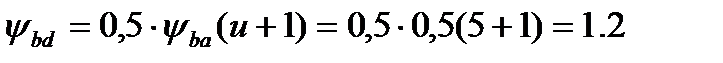

Тогда коэффициент ψba (предварительно):

По табл. 1П.12 приложения 1П при НВ1<350 и НВ2 <350 для кривой IV (редуктор соосный) принимаем коэффициент КHβ = 1,1.

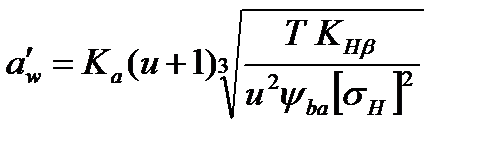

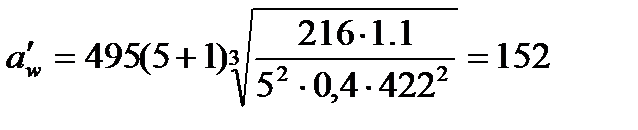

Приняв для прямозубой цилиндрической передачи вспомогательный коэффициент Кα= 495, определим предварительно межосевое расстояние а'w :

(2.18)

(2.18)

мм.

мм.

По табл. 1П. 13 приложения 1П принимаем ближайшее стандартное значение аw = 160 мм.

4. Определение модуля передачи.

m  Km·T2(u+1)/(u·aw·b2· [σ]F),

Km·T2(u+1)/(u·aw·b2· [σ]F),

m > 6,6·216·(5+1)/(5·160·64·199) = 0,84 мм,

где Km = 6.6 – для прямозубых колес,

принимаем по ГОСТ 9563-60 m = 2 мм.

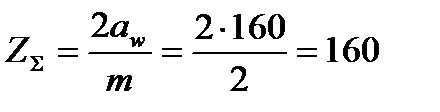

5. Определение чисел зубьев шестерни и колеса. Суммарное число зубьев

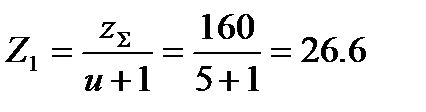

Число зубьев шестерни

принимаем Z1=27.

принимаем Z1=27.

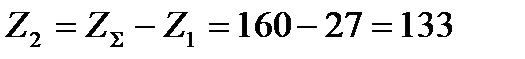

Число зубьев колеса

.

.

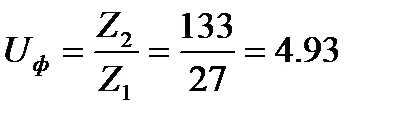

6. Определение фактического передаточного числа ступени.

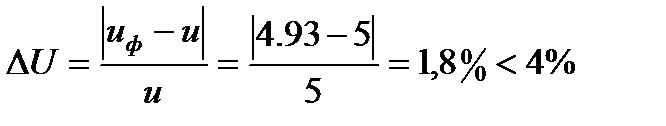

Отклонение Uф от U:

.

.

7. Определение основных размеров шестерни и колеса. Диаметры делительные:

мм;

мм;

мм.

мм.

Проверка:

мм.

мм.

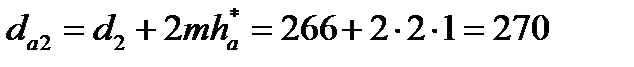

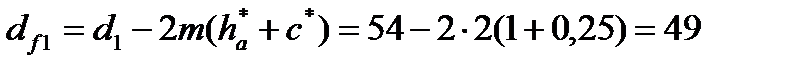

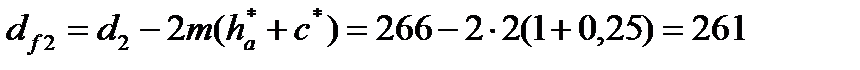

Примем коэффициент высоты головки зуба ha* = 1 и коэффициент радиального зазора с*= 0,25. Тогда, диаметры окружностей вершин da и впадин df зубьев при высотной модификации:

мм;

мм;

мм;

мм;

мм;

мм;

мм.

мм.

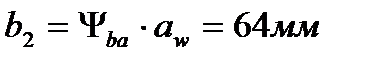

Ширина венца колеса

мм,

мм,

Ширина венца шестерни

мм.

мм.

Уточняем коэффициент ψbd:

, что меньше ψbdmax =1,4

, что меньше ψbdmax =1,4

Проверочный расчет

8. Проверка пригодности заготовок зубчатых колес и выбор материала

для их изготовления. Диаметр заготовки шестерни

мм.

мм.

Условие пригодности заготовки шестерни

,

,

Где Dпред -см. табл.1П.7 приложения 1П. Для стали 40Х при т.о. улучшение для твердости поверхности 235...262 НВ Dпред=200 мм. Таким образом, для изготовления шестерни принимаем сталь 40Х. Выберем материал для изготовления колеса. Для этого определим толщину заготовки диска колеса Сзаг и толщину заготовки обода Sзаг:

мм;

мм;

мм.

мм.

Наибольшую из величин Сзаг и Sзаг сравниваем для той же марки стали, что и для шестерни (т.е. 40Х) по табл. 1П.7 приложения 1П при т.о. улучшение для твердости поверхности 235...262 НВ с Sпред =125 мм. Условие Сзаг =56< Sпред =125 мм выполняется. Таким образом, для изготовления колеса также подходит сталь 40Х

9. Определение степени точности передачи. Окружная скорость υ (м/с)

шестерни или колеса в полюсе зацепления одинакова и может быть определена:

(2.22)

(2.22)

м/с.

м/с.

По табл. 1П.15 приложения 1П, исходя из υ=1,4 м/с для косозубых цилиндрических передач выбираем 9-ю степень точности, при которой допускается окружная скорость зубчатых колес до 2 м/с.

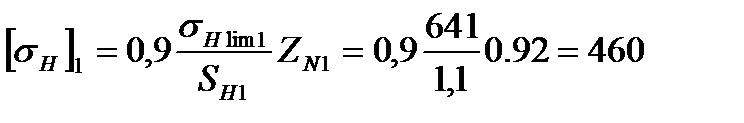

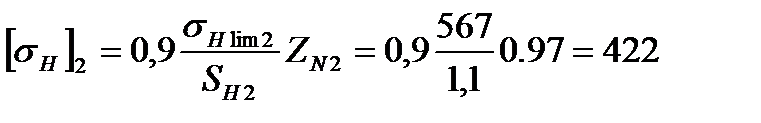

10. Уточнение допускаемого контактного напряжения при проверочном расчете на сопротивление контактной усталости. На основании рекомендаций, изложенных в п. 2.1, принимаем параметр шероховатости Rа = 3,2 мкм и коэффициент ZR =0,9. Коэффициент ZV =1, т.к. υ<5 м/с.

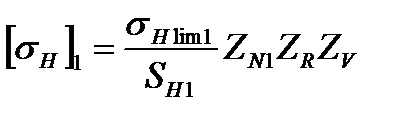

Тогда по формуле:

(2.23)

(2.23)

МПа;

МПа;

МПа;

МПа;

Таким образом, уточненные величины [σн]1 и [σн]2 остались такими же , как и при предварительном расчете ввиду того, что произведение ZR ZV оказалось равным 0,9.

Следовательно, уточненная величина расчетного допускаемого контактного напряжения [σн] будет такой же, как и при предварительном расчете, т.е. [σн]=422 МПа (см. п. 2).

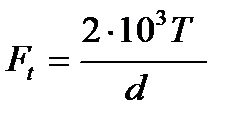

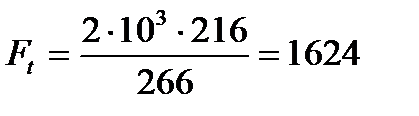

11. Определение сил, действующих в косозубом зацеплении. Окружная сила Ft на делительном цилиндре

(2.24)

(2.24)

Н

Н

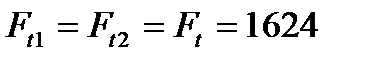

При этом для шестерни и колеса:

Н.

Н.

Радиальная сила Fr:

(2.25)

(2.25)

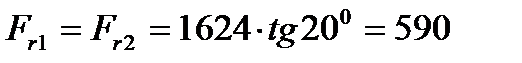

Н.

Н.

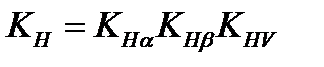

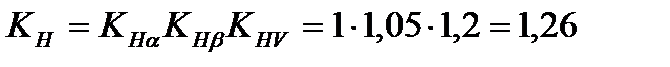

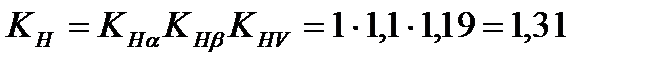

12.Определение коэффициента нагрузки Кн. При расчете на сопротивление контактной усталости

Коэффициент КНа = 1 -для косозубых передач.

Коэффициент KHβ уточняем по той же кривой IV при HB1<350 и HB2<350 (см. табл. 1П.12 приложения 1П), что и при предварительном расчете в п.3, в зависимости от уточненной в п.7 величины ψbd=0,98. При этом коэффициент Kнβ практически не изменился: KHβ=1,05.

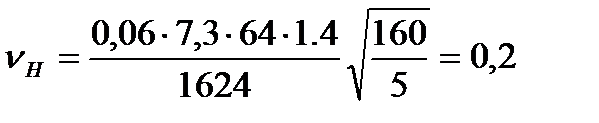

По табл. 1П.17 приложения 1П коэффициент δН=0,06 при HB1<350 и HB2<350 .

По табл. 1П.18 приложения 1П коэффициент g0= 7,3 (при m=2 мм и 9-й степени точности).

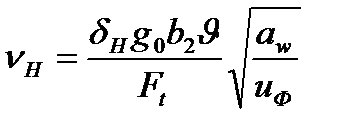

Тогда динамическая добавка

(2.26)

(2.26)

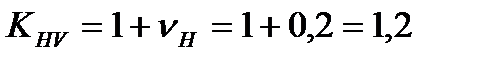

Коэффициент KHV:

.

.

Окончательно

.

.

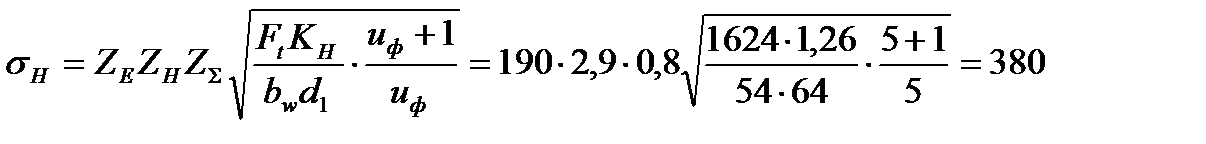

13. Проверочный расчет передачи на сопротивление контактной усталости. Для стальных зубчатых колес коэффициент ZH, учитывающий механические свойства материалов сопряженных зубьев: ZЕ =190 МПа1/2.

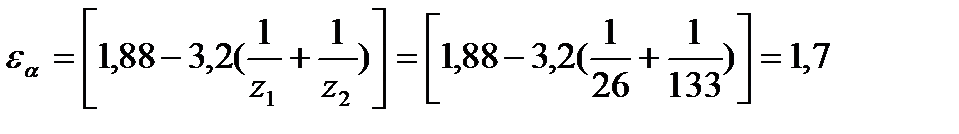

ч определяют в зависимости от от коэффициента осевого перекрытия  .

.

Коэффициент торцового перекрытия зубьев для косозубой передачи приближенно можно определить по формуле

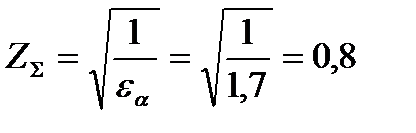

Коэффициент, учитывающий суммарную длину контактных линий, для косозубой передачи, так как  , то:

, то:  .

.

Расчетное значение контактного напряжения

МПа

МПа

Сопротивление контактной усталости обеспечивается, так как выполняется условие: σн=380 МПа < [σн]=422 МПа.

0,9 [σн]  σн

σн  1,05 [σн]

1,05 [σн]

Недогрузка (380 – 422)100/422 = 9,9% допустимо 10%.

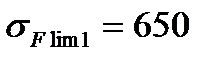

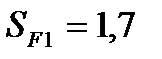

14. Определение допускаемого напряжения изгиба при расчете зубьев на сопротивление усталости при изгибе. По табл. 1П.9 приложения 1П принимаем:

а) для шестерни (т. о. улучшение + закалка ТВЧ), при m=3 мм.

МПа;

МПа;  ;

;

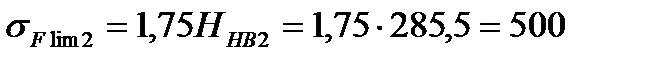

б) для колеса (т. о. улучшение)

МПа, (см. п.2),

МПа, (см. п.2),

Принимаем величины qF, YNmax:

а) для шестерни qF = 9; YNmaх=2,5 при H1>350 МПа;

б) для колеса qF = 6; YNmaх=4 при H1<350 МПа;

Эквивалентное число циклов напряжений NFE за расчетный срок службы Lh =10*103 часов, где с, и с2 - см. п. 2.:

;

;

;

;

На основании рекомендаций, изложенных в п. 2.1,определяем коэффициенты долговечности YN1 и YN2.

Для шестерни при NFE> NFlim1 принимается YN1 =1.

Для колеса при при NFE> NFlim1 принимается YN1 =1.

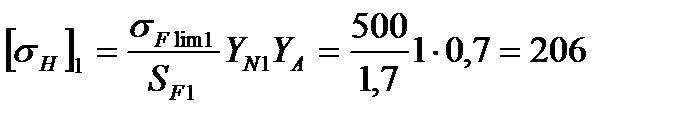

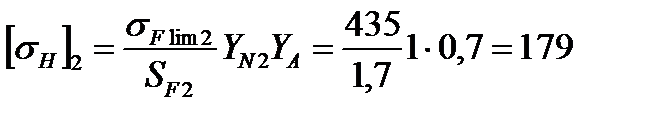

Тогда допускаемое напряжение изгиба:

МПа;

МПа;

МПа.

МПа.

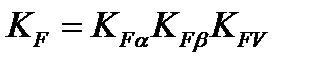

15. Определение коэффициента нагрузки КF. Коэффициент нагрузки при расчете зубьев на сопротивление усталости при изгибе:

(2.27)

(2.27)

Коэффициент КFа = 1 -для косозубых передач.

Коэффициент KFβ принимаем по табл. 1П.12 приложения 1П при HB1<350 и HB2<350 при ψbd=0,98 (кривая V): KFβ =1,1.

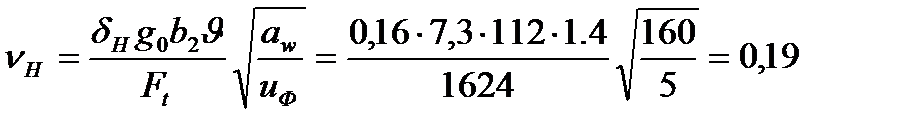

Коэффициент δF ,учитывающий влияние вида зубчатой передачи и модификации профиля зубьев: δF =0,16 .

Коэффициент g0= 7,3- см. п.12.

Тогда динамическая добавка

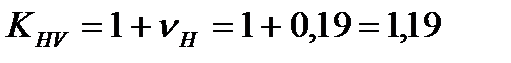

Коэффициент KHV:

.

.

Окончательно

.

.

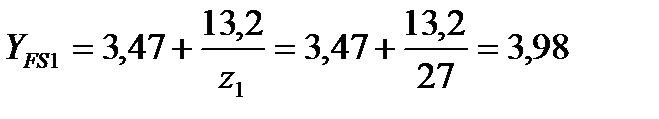

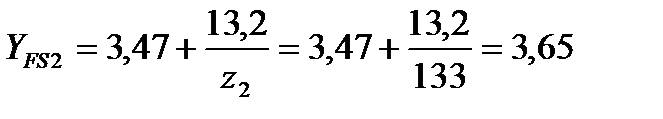

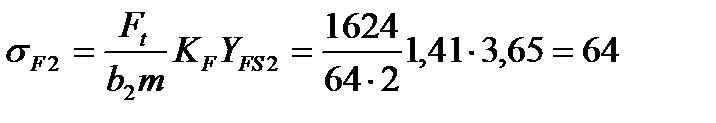

16 Проверочный расчет зубьев на сопротивление усталости при изгибе.

Коэффициент YFS, учитывающий форму зуба и концентрацию напряжений:

;

;

.

.

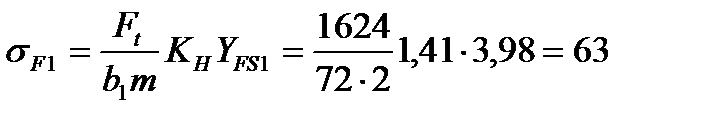

Тогда расчетное напряжение изгиба σF:

МПа;

МПа;

МПа.

МПа.

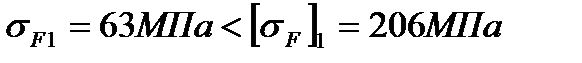

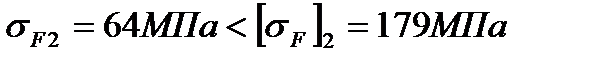

Сопротивление усталости при изгибе обеспечивается, так как выполняются условия:

Отмечаем, что для данного варианта термообработки основным критерием работоспособности передачи является сопротивление контактной усталости, а не усталости при изгибе.

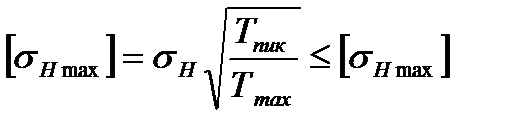

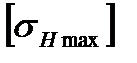

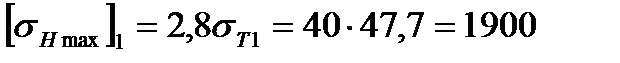

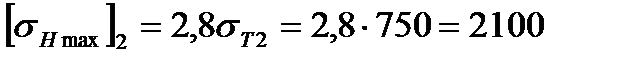

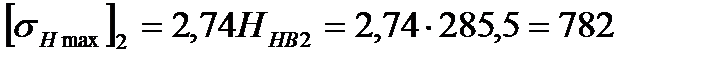

17. Проверочный расчет передачи на контактную прочность при действии пиковой нагрузки (при кратковременной перегрузке). Цель данного расчета - проверка статической прочности зубьев при действии пиковой нагрузки (при кратковременной перегрузке), не учтенной при расчете на сопротивление контактной усталости. По табл. 1П.9 приложения 1П предельно допускаемое контактное напряжение  :

:

МПа;

МПа;

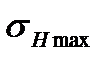

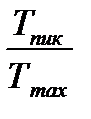

где -  - максимальное контактное напряжение,

- максимальное контактное напряжение,  - кратковременная перегрузка.

- кратковременная перегрузка.

Определяем для шестерни и колеса  согласно таблице 1П.9 приложения 1П.:

согласно таблице 1П.9 приложения 1П.:

а) для шестерни:  МПа.

МПа.

б) для колеса  МПа.

МПа.

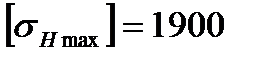

В качестве расчётной принимаем наименьшую величину  МПа.

МПа.

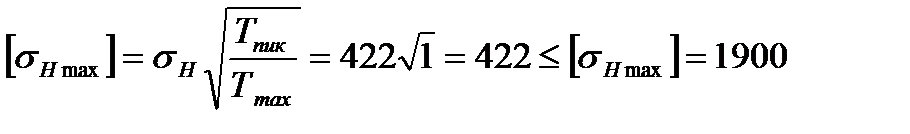

Тогда для рассчитываемой ступени:

МПа.

МПа.

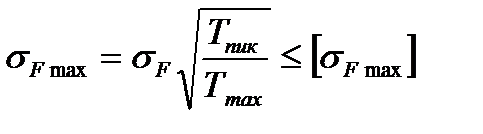

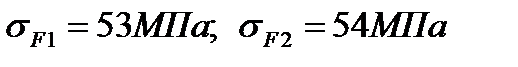

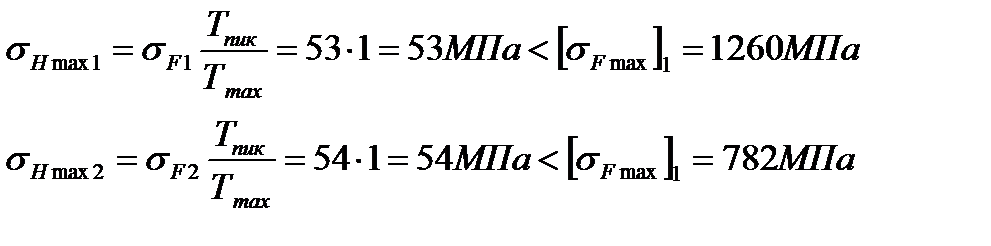

18. Проверочный расчет передачи при изгибе пиковой нагрузкой (при кратковременной перегрузке). Цель данного расчета - проверка статической прочности зубьев при действии пиковой нагрузки (при кратковременной перегрузке), не учтенной при расчете зубьев на сопротивление усталости при изгибе.

где  - максимальное напряжение изгиба при кратковременной перегрузки.

- максимальное напряжение изгиба при кратковременной перегрузки.

По табл. 1П.9 приложения 1П предельно допускаемое напряжение изгиба

:

:

а) для шестерни:  Мпа;

Мпа;

б) для колеса:  Мпа,

Мпа,

где  (см. п. 2).

(см. п. 2).

Ранее мы получили  (см. п. 16).

(см. п. 16).

Тогда для рассчитываемой ступени:

Дата добавления: 2019-05-21; просмотров: 1541;