Закономерности проникновения агрессивных сред в материалы

Агрессивные среды в зависимости от процессов, протекающих в материале, можно разделить на физически и химически агрессивные. Первые вызывают обратимые изменения в материале, не сопровождающиеся разрушением химических связей. Химически агрессивные среды вызывают необратимые изменения химической структуры полимера. Специфическое влияние оказывают поверхностно-активные среды, понижающие поверхностную энергию твердого тела, что способствует появлению разнообразных дефектов при меньших внешних усилиях. Воздействие физически агрессивных сред часто сопровождается необратимыми процессами, например вымыванием низкомолекулярных продуктов.

Процесс переноса среды в полимере осуществляется как по механизму активированной диффузии, обусловленному тепловым движением сегментов макромолекул и градиентом концентрации, так и по механизму субмикрокапиллярного потока, обусловленного наличием в стеклопластике пор, трещин и других факторов.

В результате диффузии среды в полимер происходит его пластификация, вымывание примесей, непрореагировавшйх при отверждении мономеров и продуктов распада, а также деструкция или структурирование. При этом среда проникает также на границы раздела «стекло – связующее», вызывая ослабление, адгезионных связей и отделение волокна от связующего. В дальнейшем может происходить также коррозия стеклянного волокна с образованием щелочных продуктов, вызывающих омыление связующего.

Среда, проникшая через поры и другие микродефекты, число которых обычно возрастает с увеличением содержания волокон, прежде всего вызывает ослабление связи между стеклом и связующим, отделение волокна от связующего и рост трещин.

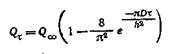

Для бездефектных (пористость менее 2%) стеклопластиков среднее содержание физически агрессивной жидкой среды в стеклопластике толщиной h к моменту времени τ можно вычислить по формуле:

где Q∞ - конечная (предельная) концентрация среды в материале; D- коэффициент диффузии среды в стеклопластик. Коэффициент диффузии жидкостей в материале определяют путем измерения прироста массы образцов, погруженных в жидкость. В общем случае скорость диффузии уменьшается при увеличении содержания волокна, при увеличении жесткости термореактивных связующих, приводящего к уменьшению их относительного удлинения при разрыве и возрастает с повышением температуры.

Однако, как правило проникновение жидкости в нагруженный стеклопластик происходит не в результате диффузии через поры миллиметрового размера, а о результате проникновения по более крупным порам и трещинам (дефектам структуры). Причины образования пор в стеклопластиках весьма разнообразны. Поры могут возникать в результате выделения газообразных побочных продуктов в процессе отверждения связующего при испарении растворителей или других низкомолекулярных веществ в закрытом объеме. Появление пор обусловливается и недостаточной смачиваемоетью поверхности стеклянных волокон связующим, а также его усадкой, в результате чего на границе раздела стекло - связующее образуются воздушные полости.

Следовательно, пористость стеклопластиков зависит как от химического состава связующего и подготовки поверхности стекловолокна, так и от технологических режимов изготовления изделия. Общая пористость стеклопластика включает сложную систему отдельных и связанных между собой полостей различного размера и конфигурации. Микроструктурные исследования показали, что наименьшую пористость (2-4%) имеют стеклопластики на основе эпоксидных связующих, не содержащих пассивных растворителей. Жидкие полиэфирные связующие позволяют получать стеклопластики с пористостью 4-8%. Пористость стеклопластиков на основе фенольных и кремнийоргагаических связующих составляет соответственно 10-14 и 18-25% от объема образца.

Под нагрузкой агрессивная среда интенсивно проникает в стеклопластик не только по начальным дефектам, но и по растущим трещинам в связующем, а также по границе раздела стекло - связующее, что вызывается: наличием поверхностных царапин и складок; начальной изогнутостью волокон, которые под нагрузкой стремятся к выпрямлению, особенно для стеклопластиков, армированных тканями; концентрацией напряжений на концах волокон конечной длины; концентрацией напряжений плотной укладки армирующих материалов из параллельных нитей При двухосном растяжении; температурными остаточными напряжениями в связующем, расположенном между волокнами, и на границах раздела, вызванными разностью коэффициентов температурного расширения стеклянного волокна и полимера и появляющихся в процессе охлаждения композита после его отверждения (они могут быть достаточно велики).

Применение

Использование различных сочетаний полимеров и армирующих материалов позволяет в широком диапазоне регулировать свойства композиций и открывает стеклопластикам путь по сущееству во все области современного производства.

Высокий коэффициент светопропускания стеклопластиков (до 0,85) в сочетании с механическои прочностью и способностью их окрашиваться в любой цвет заданной интенсивности позволяет широко использовать эти материалы в строительстве в виде рулонных материалов, плоских и гофрированных листов, трехслойных панелей и зенитных фонарей. В качестве материала стволов высотных вытяжных труб, отводящих агрессивные газы, и резервуаров для хранения химических продуктов применяют коррозионные стеклопластики, оказавшиеся значительно экономичнее нержавеющих сталей.

В электротехнической промышленности стеклопластики применяют в качестве электроизоляционных и конструкционных материалов при изготовлении электрических машин, высоковольтных выключателей, траверс, панелей, деталей и корпусов приборов и т.д.

Широкие применение цо всем мире нашли стеклопластики з авиационной промышленности и ракетно-космической технике, где используются их высокая удельная прочность и стойкость к кратковременному действию высоких температур, стойкость к вибрационным нагрузкам и т.д.

Коррозионная стойкость, антимагнитные свойства и технологичность изделий предопределили возрастающее использование стеклопластиков в судостроении - при производстве прогулочных лодок и катеров, а также речных й морских судов со значительным водоизмещением.

В химической, нефтяной и горнодобывающей отраслях промышленности нашли применение коррозионностойкие трубы и емкости для транспортировки и хранения агрессивных жидкостей и шахтного водоотлива, а также вентиляционные системы из стеклопластиков для отвода паров и газов в тех случаях, когда другие материалы оказываются недостаточно работоспособными.

Перспективно применение стеклопластиков в разлинных отраслях машиностроения, из которых следует собо отметить автомобильную промышленность, вагоностроение и станкостроение для изготовления кузовов и деталей автомлйшн, крыш и сидений автобусов и вагонов, кожухов, контейнеров, цистерн и т.е.

Стеклопластики применяют также для производства товаров народного потребления и спортивного инвентаря (кресла и цветочницы, ограждения балконов, мотошлемы, шесты для прыжков, удилища спиннинговые и телескопические и т.д.).

Пресс-материалы

Прессматериалы дозирующийся стекловолокнит (ДСВ), гранулированный стекловолокнит (ГСП), прессовочный материал (АГ) изготавливаются на основе комплексных стеклянных нитей, пропитанных модифицированным фенолформальдегидным связующим.

Пресс- материалы ДСВ и ГСП применяются для изготовления прямым и литьевым прессованием, а также намоткой с последующим отверждением (АГ-4) деталей конструкционного и электротехнического назначения, пригодных для работы при температуре от - 196 °С до + 200 °С, и в условиях тропического климата.

В зависимости от числа сложений и суммарной линейной плотности используемых нитей пресс-материал выпускается в следующих вариантах: «Л», «О», «П»

| Наименования и показатели | плотность нити, текс | длина гранул (мм) | ||

| «Л» | «О» | «П» | ||

| ДСВ-2 | 18-20 | |||

| ДСВ-4 | 18-20 | |||

| ГСП-8 | 18-20 | |||

| ГСП-32 | 18-20 | |||

| ГСП-400 | 18-20 |

Прессматериалы ГСП-8, ГСП-32, ГСП-400, гранулированный стекловолокнит, получают из некрученых стеклянных комплексных нитей (бесщелочного состава), пропитанных полимерным фенолоформальдегидным связующим. Материалы предназначены для изготовления прямым и литьевым прессованием изделий, пригодных для работы при температуре от -196 °С до +200 °С и в условиях тропического климата.

Преимущества: в отличие от других прессматериалов такого типа, пресс-материалы ГСП имеют более высокий насыпной вес, более технологичны, не требуют предварительной подготовки и позволяют применять объемное дозирование. Материалы не взрывоопасны и относятся к классу трудносгораемых.

Технические характеристики

| Наименование показателей | Показатели для марок | ||||

| ГСП-8 | ГСП -32 | ГСП-400 | |||

| О | П | ||||

| Изгибающее напряжение при разрушении, МПа, не менее | |||||

| Разрушающее напряжение при сжатии, МПа, не менее | |||||

| Ударная вязкость кДж/м, не менее | |||||

| Тангенс угла диэлектрических потерь при частоте 106 Гц, не более | 0,04 | 0,04 | 0,04 | 0,05 | |

| Диэлектрическая проницаемость при частоте 1 06 Гц, не более | |||||

| Удельное объемное электрическое сопротивление, Ом-м, не менее | 1010 | 1010 | 1010 | 1010 | |

| Удельное поверхностное электрическое сопротивление, Ом, не менее | 1012 | 1012 | 1012 | 1012 | |

| Электрическая прочность при частоте 50 Гц, МВ/м, не менее | 13,0 | 13,0 | 13,0 | 13,0 | |

| Массовая доля связующего, % | 36+/- 2 | 36+/-2 | 36+/-2 | 36+/- 2 | |

| Массовая доля влаги и летучих веществ, % | 1,0-3,0 | 1,0-3,0 | 1,0-3,0 | 1,0-3,0 | |

| Стойкость к горению | ПВ-О | ПВ-О | ПВ-О | ПВ-О | |

| Коэффициент дымообразования — в режиме горения — в режиме тления | 21-39 61-81 | 21-39 61-81 | 21-39 61-81 | 21-39 61-81 | |

О - номинальная длина гранул 10 мм ГСП-8 - длина гранул 10мм

П - номинальная длина гранул 18мм, ГСП - 400 длина гранул 20

Прессматериалы марок АГ- 4НС, АГ- 4В, АГ- 4С относятся к стекловолокнитам, изготовленным из стеклянных комплексных нитей, пропитанных полимерным феноло-формальдегидным связующим смолы резольного типа. Прессматериал АГ-4С представляет собой композиционный однонаправленный материал, вырабатываемый из комплексных крученых стеклонитей, пропитанных полимерным фенолоформальдегидным связующим. Прессматериал АГ-4НС представляет собой композиционный материал, вырабатываемый из некрученых комплексных стеклонитей пропитанных полимерным фенолоформальдегидным связующим.

Преимущества: Прессматериал АГ-4 относится к анизотропным однонаправленным материалам, обладающим в направлении волокон значительно большими физико-механическими свойствами, чем в других направлениях. Высокими электроизоляционными свойствами, стойкостью ко многим химически агрессивным средам.

Применение: материал предназначен для изготовления прямым, литьевым прессованием, а также намоткой деталей конструкционного и электротехнического назначения повышенной прочности, пригодных для работы в интервале температур -196°С до +200°С и в условиях тропического климата.

Техническая характеристика прессматериала марки АГ-4

| Наименование показателя | Показатели для марок | ||||

| АГ-4С | АГ- 4НС | ||||

| Изгибающее напряжение при разрушении, МПа, не менее | |||||

| Ударная вязкость, кДж/м, не менее | |||||

| Прочность при разрыве, МПа | |||||

| Разрушающее напряжение при сжатии, МПа, не менее: - в направлении ориентации стеклонитей - в направлении перпендикулярном ориентации стеклонитей | |||||

| Электрическая прочность при частоте 50 Гц, кВ/мм, не менее | 16.0 | 14.0 | |||

| Диэлектрическая проницаемость, при частоте 106 Гц, не более | |||||

| Удельное объемное сопротивление, Ом м, не менее | 1011 | 1011 | |||

| Удельное поверхностное сопротивление. Ом, не менее | 1012 | 1012 | |||

| Тангенс угла диэлектрических потерь при частоте 106 Гц, не более | 0,04 | 0.04 | |||

| Массовая доля влаги и летучих, % | от 2 до 5 | от 2 до 5 | |||

| Массовая доля связующего, % | от 28 до 32 | от 28 до 32 | |||

Прессматериалы ДСВ-2, ДСВ-4 относятся к дозирующимся стекловолокнитам, изготовлены из стеклянных комплексных нитей, пропитанных полимерным фенолоформальдегидным связующим. Преимущества: высокие механические характеристики, достаточная теплостойкость, хорошая текучесть и дозируемость обеспечивают широкий диапазон использования материалов ДСВ.

Применение: изделия из прессматериалов используется в радиотехнической, электротехнической, авиационной, машино- и приборостроительной отраслях народного хозяйства, в химической промышленности, радиоэлектронике.

Высокопрочные детали из прессматериалов пригодные для работы при температуре от -196 °С до +200°С и в условиях тропического климата; изготовляются прямым или литьевым прессованием.

Технические характеристики

| Наименование показателей | ДСВ-2 (неокрашенный) | ДСВ-4 (неокрашенный) | ||||||

| Л | О | П | Л | О | П | |||

| Изгибающее напряжение при разрушении, МПа, не менее | ||||||||

| Разрушающее напряжение при сжатии, МПа, не менее | ||||||||

| Ударная вязкость кДж/м , не менее | ||||||||

| Тангенс угла диэлектрических потерь при частоте 106 Гц, не более | 0,035 | 0,035 | 0,035 | 0,035 | 0,035 | 0,035 | ||

| Диэлектрическая проницаемость при частоте 106 Гц, не более | ||||||||

| Удельное объемное электрическое сопротивление, Ом-м, не менее | ||||||||

| Удельное поверхностное электрическое сопротивление, Ом, не менее | ||||||||

| Электрическая прочность при частоте 50 Гц, кВ/мм, не менее | ||||||||

| Массовая доля связующего, % | 38+/-2 | 38+/-2 | 38+/-2 | 38+/-2 | 38+/-2 | 38+/-2 | ||

| Массовая доля влаги и летучих веществ, % | 0,5-3 | 0,5-3 | 0,5-3 | 0,5-3 | 0,5-3 | 0,5-3 | ||

| Текучесть, с | 4-12 | 4-12 | 4-12 | 4-12 | 4-12 | 4-12 | ||

| Стойкость к горению | ПВ-О | ПВ-О | ПВ-О | ПВ-О | ПВ-О | ПВ-О | ||

| Коэффициент дымообразования - в режиме горения - в режиме тления | 21-39 61-81 | 21-39 61-81 | 21-39 61-81 | 21-39 61-81 | 21-39 61-81 | 21-39 61-81 | ||

Л - номинальная длина гранул 6 мм

О - номинальная длина гранул 10 мм

П - номинальная длина гранул 18 или 20 мм

Дата добавления: 2021-01-11; просмотров: 488;