РОТОРНО-ПОРШНЕВЫЕ НАСОСЫ

В гидравлических передачах мощности механизмам судна наиболее широкое применение получили роторно-поршневые насосы.

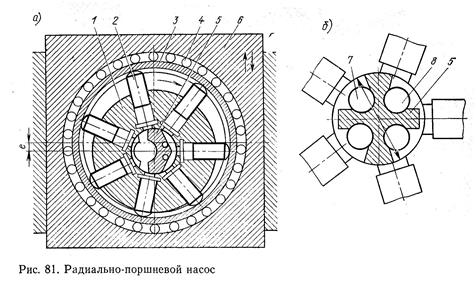

Роторно-поршневым насосом называют роторно-поступательный насос с рабочими органами в виде поршней или плунжеров. Различают насосы радиально-поршневые, у которых ось вращения перпендикулярна осям поршней, и аксиально-поршневые, у которых ось ротора параллельна осям поршней. Радиально-поршневой насос состоит из блока цилиндров 1 (рис. 81, а), посаженного на цапфу 5, и вращающегося статорного кольца 3, ось которого смещена на эксцентриситет е относительно оси цилиндрового блока. Поршни 2 находятся в блоке и под действием центробежных сил, а также пружин (на рисунке не показаны) или сил давления, создаваемого вспомогательным насосом, прижимаются к статорному кольцу. Поршни при своем движении увлекают кольцо 3; поэтому вместо трения скольжения головок возникает трение качения роликов 4. Жидкость распределяется через выполненные в цапфе 5 окна 7 и 8, с которыми поочередно при вращении сообщаются цилиндры. Эти окна через осевые каналы цапфы (рис. 81,б) соединяются со всасывающим и нагнетательным трубопроводами. Подача жидкости насосом регулируется изменением эксцентриситета е. В схеме, представленной на рис. 81, это достигается смещением направляющей корпуса 6 со статорным кольцом относительно блока цилиндров / с помощью различных устройств. Очевидно, что при е = 0 подача также будет равна нулю. При смещении оси статора вниз по отношению к оси ротора всасывающая полость становится нагнетательной, а нагнетательная — всасывающей. Для увеличения подачи применяют насосы с многорядным расположением цилиндров.

Подача радиально-поршневого насоса за один оборот ротора соответствует объему, описываемому поршнями,

где f — площадь сечения поршня; h — ход поршня; 2 — число поршней; dП — диаметр поршня,

а часовая подача с учетом объемного к. п. д.

Q = V60nη0 = 30πdП2еzn η0 .

Подача жидкости роторно-поршневым насосом имеет пульсирующий характер. Амплитуда пульсаций меньше у насосов с нечетным числом цилиндров. Пульсация давления нежелательна, так как это может привести к разрушению труб и к вибрации аппаратуры. Для уменьшения пульсации цилиндры многорядных насосов располагают со смещением фаз, что равносильно увеличению числа цилиндров в однорядном насосе.

Радиально-поршневые насосы имеют высокий к. п, д. (объемный 0,96 — 0,98 и механический 0,80 — 0,95) и ресурс работы до 40 000 ч, в связи с чем их широко применяют в различных отраслях промышленности, а также на судах. Мощность отдельных радиально-поршневых насосов достигает 3000 кВт, а подача — 500 м3/ч. Они рассчитываются на номинальное давление 10 — 2 мПа, а давление отдельных насосов небольшой производительности достигает 1000 мПа. К недостаткам радиально-поршневых насосов относятся большие масса и габариты.

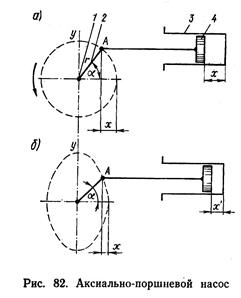

Схема кривошипно-шатунного механизма (рис. 82, а) аксиально-поршневых насосов отличается от схемы аналогичного поршневого насоса тем, что в данном случае цилиндр 3 перемещается по вертикали параллельно своей оси. Поршень 4 перемещается в цилиндре вдоль оси и по вертикали вместе с цилиндром. Перемещение поршня при повороте кривошипа 2 на угол α

х = r — r cos α = r (1 — cos α ).

Если плоскость вращения кривошипа повернуть вокруг вертикальной оси у на угол β<С 90° (рис. 82, б), получим такое перемещение цилиндра в пространстве, что точка А опишет эллипс в виде следа на плоскости, перпендикулярной оси цилиндра. В этом случае перемещение поршня 4

х' = х cos Р = r(1 — cos α ) cos β ,

где β — угол поворота плоскости вращения кривошипа.

Эту траекторию заменяют окружностью радиуса r.

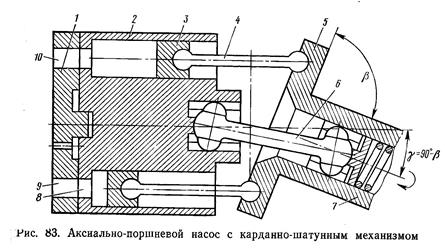

При числе цилиндров z и замене кривошипа диском 5 (рис. 83) с осью, наклоненной к оси блока цилиндров 2 на угол γ = 90°— β , получим принципиальную схему аксиально-поршневого насоса. Он состоит из блока цилиндров 2 с поршнями 3, связанными шатунами 4 с наклонным диском-шайбой 5. Ход поршней зависит от угла наклона шайбы к оси блока цилиндров. Распределение жидкости обычно производится через серпообразные окна 9 и 10 в опорно-распределительном диске 1 и отверстия 8 в блоке цилиндров 2. В мертвых точках поршней отверстия каждого цилиндра перекрываются нижней и верхней разделительными перемычками, находящимися между окнами 9 и 10 (на рис. 83 опорно-распределительный диск 1 смещен для возможности показа окон). Приводной вал 7 и диск 5 соединены с блоком цилиндров 2 универсальным шарниром (карданом) 6.Применяются также насосы с бескарданной связью блока с наклонным диском, что позволяет уменьшить диаметр блока цилиндров и улучшить вибрационные характеристики. Связь ведущего наклонного диска с блоком цилиндров в насосе осуществляется лишь с помощью поршневых шатунов.

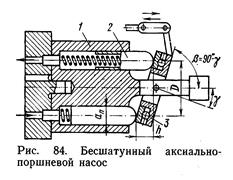

На рис. 84 показана конструктивная схема насоса, в котором отсутствует карданная и шатунная связь наклонного диска с поршневым блоком.

Поршни насоса выполнены в виде плунжеров 2, связанных с наклонной шайбой 3 с помощью пружин 1, которые опираются на шайбу своими сферическими концами.

Подача насоса регулируется изменением угла у наклона диска 5 (см. рис. 83).

Блок цилиндров насоса с распределением жидкости в торцовой части и неподвижным золотником находится под действием сил давления жидкости на донышки цилиндров, соединенных с нагнетательным окном, и прижимается этими силами к распределительному диску-шайбе (золотнику).. Кроме того, на него действуют противоположные силы давления жидкости в рабочем окне и зазоре между рабочей поверхностью диска и торцом блока цилиндров. Живое сечение потока жидкости соответствует разности площадей цилиндра и отверстия 8 в блоке (см. рис. 83). Чтобы блок не отходил от золотника, силы давления жидкости (поджимающие силы), действующие на донышки цилиндров, должны превосходить противоположные (отжимающие) силы. Обычно отношение разности этих сил к поджимающей силе составляет около 10%.

При нарушении этого условия колебания давления жидкости в стыковом зазоре могут вызвать вибрацию ротора и нарушить герметичность, что в конечном счете приведет к уменьшению подачи и повышенному износу деталей в связи с попаданием в торцовый зазор абразивных частиц.

Для определения подачи аксиально-поршневого насоса можно допустить, что оси шатунов и поршней совпадают и шатуны перемещаются параллельно самим себе, а центры их внешних шарниров описывают окружность вокруг оси блока цилиндров. Из этих допущений следует, что проекция линии, описываемой центрами внешних головок шатунов, на плоскость, перпендикулярную оси блока, является окружностью. Тогда ход поршня h за один оборот ротора будет равен D tg γ, где D — диаметр окружности, на которой расположены центры цилиндров;

γ —угол наклона шайбы.

Теоретическая подача за один оборот ротора соответствует объему

а часовая подача составит

Число цилиндров z обычно принимается равным 7 — 9. Максимальный угол наклона шайбы составляет 20°.

Аксиально-поршневые нерегулируемые насосы с постоянным направлением потока, наклонным блоком и двойным карданом выпускаются отечественной промышленностью по ГОСТ 17699 — 72 трех типоразмеров: Н71Н, Н140Н и Н250Н (Н — насос, цифра — рабочий объем, см3, Н — нерегулируемый). Номинальное давление насосов 16 мПа, максимальнее 32 мПа, давление при всасывании 0,08—0,5 мПа, номинальная частота вращения 1000 об/мин, полный к. п. д. 0,90, объемный к.п.д. 0,97. Частота вращения некоторых аксиально-поршневых насосов достигает 30 000 об/мин.

При работе на номинальном режиме они имеют до первого капитального ремонта ресурс более 5000 ч, причем через каждые 2000 ч работы необходимо заменять уплотнительные манжеты, утечка жидкости через которые не должна превышать 0,5 см3/ч. В конце ресурса объемный к.п.д. не должен снижаться более чем на 10%. Привод насоса предусмотрен через упругую муфту. Корпус должен быть ниже уровня рабочей жидкости в системе.

Роторно-поршневые гидравлические машины широко используют в качестве гидродвигателей. ГОСТ 17701 — 72 и ГОСТ 17702 —72 предусмотрен выпуск аксиально-поршневых нерегулируемых гидродвигателей на номинальное давление 16 мПа, с наклонным блоком и двойным карданом таких же типоразмеров, как и насосы. Гидродвигатели используются в гидроприводах палубных механизмов. В отличие от насосов гидродвигатели имеют повышенную номинальную частоту вращения (1500 об/мин), расход жидкости соответствует расходу насосов Н71Н, Н140Н и Н250Н, т. е. составляет соответственно 106, 210 и 375 л/мин. Эффективная мощность двигателей 25, 51 и 92 кВт, а крутящий момент 150, 310 и 560 кН-м.

ГИДРОПЕРЕДАЧИ

Общие сведения

Гидропередачи (гидравлические передачи) служат для передачи посредством рабочей жидкости механической энергии и преобразования одного вида движения в другой. Гидропередачи делятся на гидродинамические и объемные. Гидродинамические передачи используют в своем составе лопастные насосы и двигатели, а объемные -объемные насосы и двигатели. Действие гидродинамической передачи, состоящей из лопастного насоса и лопастного гидродвигателя (гидротурбины), основано на использовании кинетической энергии рабочей жидкости. Создаваемая насосом энергия потока жидкости обеспечивает вращение вала гидротурбины. В объемной гидравлической передаче, включающей насос и гидродвигатель объемного типа, соединенные гидролинией, используется потенциальная энергия рабочей жидкости. В объемном насосе механическая энергия приводящего двигателя преобразуется в энергию давления рабочей жидкости, которая по трубопроводу подводится к гидродвигателю. В гидродвигателе энергия давления рабочей жидкости превращается в механическую энергию движения выходного звена гидропередачи.

Основными достоинствами гидропередачи являются:- быстрое дистанционное присоединение, отключение и реверсирование ведомого вала;

-плавное изменение скорости вращения ведомого вала при сохранении скорости вращения ведущего вала постоянной;

-возможность дистанционного управления и автоматизации;

-пониженный уровень шума и вибрации, создаваемых передачей;

-повышенная надежность эксплуатации установки и длительный срок службы;

-хорошие массогабаритные показатели, удобство размещения в судовых условиях, простота устройства и эксплуатации.

К основным недостаткам гидропередач можно отнести:

-более низкий, чем у зубчатых редукторов, КПД гидродинамической передачи (0,8- 0,9 у гидротрансформаторов и 0,97- 0,98 у редукторов) и падение КПД при работе на режимах, отличных от расчетного;

-у объемных передач более низкий общий КПД по сравнению с электроприводом;

-нагрев жидкости при движении в каналах гидропередачи, вследствие чего необходима постоянная смена и охлаждение жидкости с помощью дополнительного оборудования;

-возможность утечек рабочей жидкости.

В качестве рабочей жидкости в гидродинамических передачах обычно применяют минеральные масла, смеси минеральных масел, специальные смеси и реже воду.

Дата добавления: 2019-05-21; просмотров: 860;