АКСИАЛЬНЫЕ РОТОРНО-ПОРШНЕВЫЕ НАСОСЫ

Насосы с аксиальным (или близким к аксиальному расположением цилиндров относительного оси вращения ротора) и с пространственным механизмом передачи движения к поршням получили название аксиальных роторно-поршневых насосов или насосов с наклонным диском (шайбой).

|

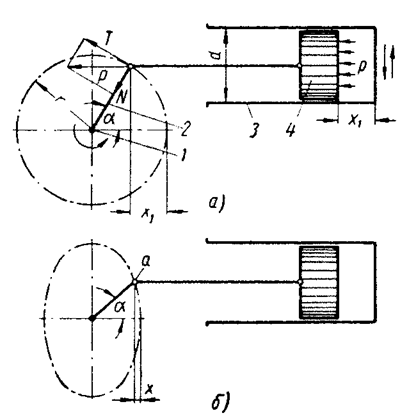

Кинематической основой этих насосов является видоизмененный кривошипно-шатунный механизм (рис. 1,а), в котором цилиндр 3 при повороте кривошипа 2 вокруг оси 1 совершает здесь перемещения по вертикали (в плоскости чертежа), двигаясь параллельно самому себе и сохраняя горизонтальное положение своей оси. Поршень же перемещается в цилиндре (вдоль оси последнего) и одновременно по вертикали вместе с цилиндром.

Рис. 1. Кинематическая схема аксиального роторно-поршневого насоса

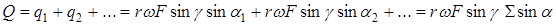

Перемещение поршня 4 за время поворота кривошипа 2 на угол  равно

равно

,

,

где  – длина кривошипа.

– длина кривошипа.

Очевидно, что перемещение поршня при повороте кривошипа на угол  = 180º С составит

= 180º С составит

.

.

Схема принципиально не измениться, если плоскость вращения кривошипа повернуть вокруг вертикальной оси  относительно прежнего положения на некоторый угол

относительно прежнего положения на некоторый угол  , меньший 90º (

, меньший 90º (  = 70 … 80º). В этом случае схема превратиться в пространственную, а следовательно, цилиндр для сохранения прежней кинематики поршня (параллельности своей оси при повороте кривошипа) должен перемещаться в пространстве по следу проекции точки

= 70 … 80º). В этом случае схема превратиться в пространственную, а следовательно, цилиндр для сохранения прежней кинематики поршня (параллельности своей оси при повороте кривошипа) должен перемещаться в пространстве по следу проекции точки  внешнего конца кривошипа на плоскость, перпендикулярную оси цилиндра (рис. 1,б).

внешнего конца кривошипа на плоскость, перпендикулярную оси цилиндра (рис. 1,б).

При этом ход поршня равен

. (1)

. (1)

Поскольку перемещение цилиндра по подобной траектории практически неосуществимо, эту траекторию заменяют окружностью, описанной радиусом  , внося тем самым при расчете по последней формуле некоторую неточность.

, внося тем самым при расчете по последней формуле некоторую неточность.

|

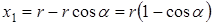

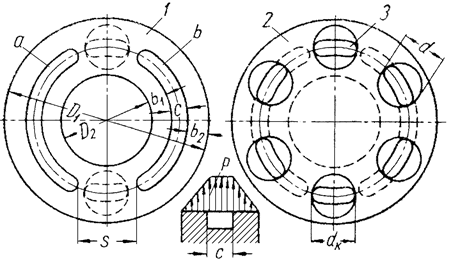

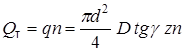

Взяв вместо одного несколько цилиндров, расположенных по кругу (подобно револьверному барабану) и заменив кривошип шайбой (диском) 5 (рис. 2), ось которой наклонена относительно оси блока цилиндров 2 на угол

, получим принципиальную схему рассматриваемого поршневого насоса.

, получим принципиальную схему рассматриваемого поршневого насоса.

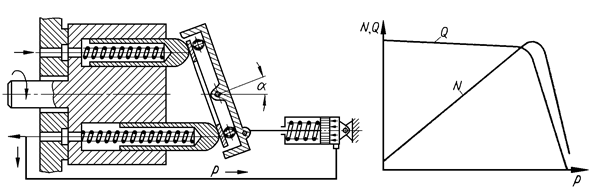

Рис. 2. Аксиально-поршневой насос

Насос состоит из блока цилиндров (барабана) 2 с поршнями 3, связан-ными при помощи шатунов 4 с наклонной шайбой 5, угол наклона  оси кото-рой относительно оси блока цилиндров определяет величину хода поршней.

оси кото-рой относительно оси блока цилиндров определяет величину хода поршней.

В рассматриваемой схеме подобных насосов блок цилиндров вращается вокруг своей оси, что упрощает распределение жидкости, которое обычно осуществляется через серпообразные окна  и

и  (рис. 3; см. также рис. 2), выполненные в опорно-распределительном диске 1 и (отверстия) каналы 7 блока цилиндров 2. В мертвых положениях поршней (соответствует положениям в плоскости чертежа) отверстия 8 каждого цилиндра перекрываются нижней и верхней распределительными перемычками, расположенными между распределительными окнами

(рис. 3; см. также рис. 2), выполненные в опорно-распределительном диске 1 и (отверстия) каналы 7 блока цилиндров 2. В мертвых положениях поршней (соответствует положениям в плоскости чертежа) отверстия 8 каждого цилиндра перекрываются нижней и верхней распределительными перемычками, расположенными между распределительными окнами  и

и  , ширина

, ширина  которых несколько превышает размер

которых несколько превышает размер  канала 7 (3 на рис. 3).

канала 7 (3 на рис. 3).

|

Рис. 3. Узел распределения жидкости аксиально-поршневого насоса

Применяются также насосы с цапфовым и клапанным распределением жидкости.

Приводной вал (и соответственно диск 5) связан с блоком цилиндров 2 при помощи универсального шарнира (кардана) 6.

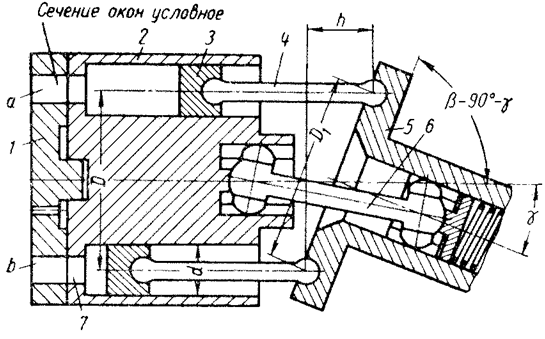

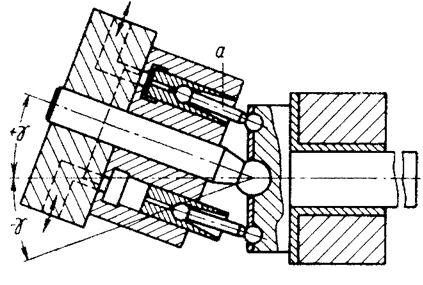

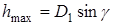

Получили распространение также аксиальные роторно-поршневые насо-сы с бескарданной связью блока цилиндров с наклонной шайбой, применение которых позволяет уменьшить диаметр блока цилиндров, а также улучшает вибрационные характеристики насоса. Схема подобного насоса приведена на рис. 4.

Рис. 4. Схема бескарданного аксиального роторно-поршневого насоса

Связь ведущего наклонного диска с блоком цилиндров осуществляется лишь с помощью поршневых шатунов  .

.

|

В насосе, схема которого представлена на рис. 5, а, отсутствует как карданная, так и шатунная связь наклонного диска с поршневым блоком. Поршни насоса выполнены в виде плунжеров 2, связанных с наклонной шайбой 4 при помощи пружин 1, которые опираются о шайбу своими сферическими концами или через промежуточный башмак

(см. рис. 5, б). Применение такого башмака позволяет снизить контактное давление по стыку плунжера с шайбой.

(см. рис. 5, б). Применение такого башмака позволяет снизить контактное давление по стыку плунжера с шайбой.

Рис. 5. Схема бесшатунного аксиального роторно-поршневого насоса

Распространенное число поршней  = 7 … 9; максимальный угол между осями цилиндрового блока и наклонной шайбы 20º. Увеличение этого угла сопровождается ростом боковой силы, прижимающей поршень к стенке цилиндра. Число оборотов насоса 500 – 700 в минуту для насосов большой мощности и 4000 в минуту для насосов малой мощности. Ресурс насосов при работе под нагрузкой составляет от 4000 до 10000 ч и более. Лучшие зарубежные образцы насосов имеют ресурс до 16000 … 18 000 часов.

= 7 … 9; максимальный угол между осями цилиндрового блока и наклонной шайбы 20º. Увеличение этого угла сопровождается ростом боковой силы, прижимающей поршень к стенке цилиндра. Число оборотов насоса 500 – 700 в минуту для насосов большой мощности и 4000 в минуту для насосов малой мощности. Ресурс насосов при работе под нагрузкой составляет от 4000 до 10000 ч и более. Лучшие зарубежные образцы насосов имеют ресурс до 16000 … 18 000 часов.

Насосы и гидромоторы с аксиальным расположением цилиндров применяются для работы при давлениях до 35 МПа и реже – до 70 МПа. Мощность уникальных насосов, выпускаемых для некоторых отраслей промышленности (для прокатных станов и др.), достигает 4000 … 4500  при давлении 21 … 28 МПа.

при давлении 21 … 28 МПа.

Насосы и гидромоторы этих типов имеют высокий объемный кпд, который для большинства моделей равен 0,97 – 0,98. Они обладают также наиболее высокими массовыми характеристики (большой удельной мощностью) и малыми габаритами. Масса некоторых насосов этого типа мощностью 8,8  составляет всего 1

составляет всего 1  .

.

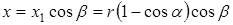

Подача насоса.

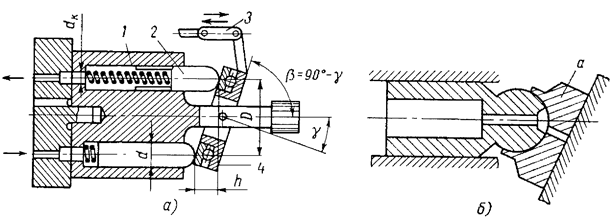

Для упрощения расчетов допускаем, что оси шатунов и поршней совпа-дают и шатуны перемещаются параллельно самим себе, а центры их внешних шарниров описывают окружности вокруг оси блока цилиндров (рис. 6). Из этой схемы следует, что проекция линии, соединяющей центры точек касания плунжера и наклонной шайбы (или опорных башмаков  , см. рис. 7, б) на плоскость, перпендикулярную оси вращения цилиндрового блока, является

, см. рис. 7, б) на плоскость, перпендикулярную оси вращения цилиндрового блока, является

|

окружностью.

Рис. 6. Расчетная схема аксиального роторно-поршневого насоса

При принятом допущении выражение для определения теоретической подачи насоса запишется в виде

; (2)

; (2)

, (3)

, (3)

где  и

и  – диаметр и число поршней;

– диаметр и число поршней;  – рабочий ход поршня;

– рабочий ход поршня;  – диаметр окружности, на которой расположены центры цилиндров;

– диаметр окружности, на которой расположены центры цилиндров;  – угол между осями блока цилиндров и наклонной шайбы.

– угол между осями блока цилиндров и наклонной шайбы.

Очевидно, при расчете по формулам (2) и (3) подачи насоса, схема которого представлена на рис. 2, будет допущена ошибка, поскольку будет нарушена параллельность шатунов оси блока цилиндров в крайних положениях поршней при  или иначе, расстояние

или иначе, расстояние  между осями заделки шатунов 4 в наклонном диске 5 не будет равно диаметру

между осями заделки шатунов 4 в наклонном диске 5 не будет равно диаметру  окружности, на которой расположены оси (центры) цилиндров. Оси цилиндров в этом случае перемещаются при вращении блока цилиндров по окружности, в то время как проекции окружности центров гнезд шайбы, в которых заделаны шатуны поршней, на плоскость, перпендикулярную оси блока цилиндров, является эллипсом. В результате шатуны будут совершать качательные движения. Угол качания шатунов зависит от их длины и угла наклона шайбы

окружности, на которой расположены оси (центры) цилиндров. Оси цилиндров в этом случае перемещаются при вращении блока цилиндров по окружности, в то время как проекции окружности центров гнезд шайбы, в которых заделаны шатуны поршней, на плоскость, перпендикулярную оси блока цилиндров, является эллипсом. В результате шатуны будут совершать качательные движения. Угол качания шатунов зависит от их длины и угла наклона шайбы  . Очевидно, что это отразится на кинематике движения и величине хода поршня.

. Очевидно, что это отразится на кинематике движения и величине хода поршня.

Анализ показывает, что ошибка в величине хода поршня, вычисленная для мертвых точек механизма при угле наклона шайбы до 20º, составляет небольшую величину (порядка 0,01 … 0,02 мм). Ошибка, обусловленная смещением от оси цилиндра точки контакта с наклонным диском поршня со сферической головкой (см. рис. 5, а) также имеет небольшую величину.

Максимальное значение величины хода поршня для схемы, представленной на рис. 2, определится по выражению

, (4)

, (4)

где  – диаметр окружности, по которой заделаны шатуны в наклонном диске; обычно

– диаметр окружности, по которой заделаны шатуны в наклонном диске; обычно  .

.

Поскольку угол  в рассматриваемых насосах не превышает 20º, расчеты, произведенные по любому из приведенных выражений, не вносят существенной погрешности, однако расчет насоса, схема которого представлена на рис. 6, целесообразно производить по выражения (2) и (3).

в рассматриваемых насосах не превышает 20º, расчеты, произведенные по любому из приведенных выражений, не вносят существенной погрешности, однако расчет насоса, схема которого представлена на рис. 6, целесообразно производить по выражения (2) и (3).

|

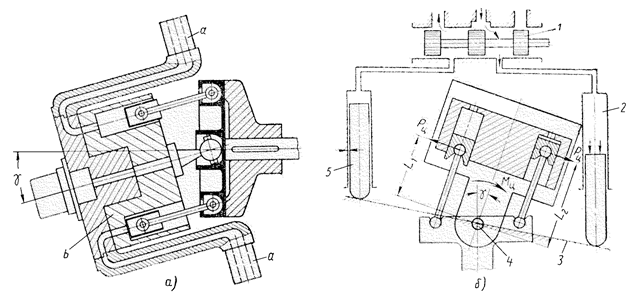

Рассматриваемые насосы выпускаются как регулируемой, так и нерегулируемой подачи. Регулирование подачи осуществляется изменением угла

между осями шайбы 5 и блока цилиндров 2 (см. рис. 2), которое осуществляется либо изменением положения последнего при неизменном положении оси шайбы (рис. 7), либо наоборот (рис. 5). Регулирование и реверсирование насоса, представленного на рис. 5, осуществляется изменением угла

между осями шайбы 5 и блока цилиндров 2 (см. рис. 2), которое осуществляется либо изменением положения последнего при неизменном положении оси шайбы (рис. 7), либо наоборот (рис. 5). Регулирование и реверсирование насоса, представленного на рис. 5, осуществляется изменением угла  наклона ведущей шайбы 4 относительно блока цилиндров 1, производимого при помощи тяги 3. Поворот блока цилиндров

наклона ведущей шайбы 4 относительно блока цилиндров 1, производимого при помощи тяги 3. Поворот блока цилиндров  насоса, схема которого представлена на рис. 7, а, осуществляется на цапфах

насоса, схема которого представлена на рис. 7, а, осуществляется на цапфах  , через которые подводится жидкость к блоку цилиндров и отводится от него.

, через которые подводится жидкость к блоку цилиндров и отводится от него.

Рис. 7. Схемы:

а – аксиального роторно-поршневого насоса с поворотным блоком цилиндров;

б – механизма регулирования подачи насоса

На рис. 7, б представлена гидравлическая схема механизма поворота блока насоса. При смещении (ручном или автоматическом) плунжера 1 жидкость поступает в один из силовых цилиндров 2 или 5, поршни которых через коромысло 3 осуществляет поворот люльки 4 насоса, несущий блок.

Момент сопротивления при повороте люльки определяется суммой моментов сил давления жидкости на поршни насоса и сил трения в подвижных его деталях, центробежной силы подвижных деталей поршневой группы, сил инерции масс, обусловленных ускорением, а также момента, обусловленного вязким трением при движении в жидкой среде частей, связанных с люлькой.

Момент от сил давления жидкости на поршни имеет знакопеременный характер с частотой  ; по своей величине от не превышает 1 … 2 % общего момента на люльке, ввиду чего им обычно пренебрегают. Моменты вязкого и механического трения зависят от различных факторов (характеристики и давления жидкости, качества изготовления деталей и др.).

; по своей величине от не превышает 1 … 2 % общего момента на люльке, ввиду чего им обычно пренебрегают. Моменты вязкого и механического трения зависят от различных факторов (характеристики и давления жидкости, качества изготовления деталей и др.).

При расчете следует также учесть, что поскольку при  значение плеч

значение плеч  , результирующий момент

, результирующий момент  от центробежных сил

от центробежных сил  поршней и шатунов действует в сторону увеличения угла

поршней и шатунов действует в сторону увеличения угла  наклона люльки.

наклона люльки.

Во многих случаях осуществляют автоматическое регулирование расхода в зависимости от давления жидкости. Для этого жидкость из нагнетательной полости насоса подводится в цилиндр  (рис. 8, а) регулирующего устройства, поршень которого с одной стороны (противоположной той, на которую действует давление жидкости) нагружен пружиной. При известной величине давление жидкости преодолевает усилие пружины, в результате поршень перемещается, уменьшая при этом угол

(рис. 8, а) регулирующего устройства, поршень которого с одной стороны (противоположной той, на которую действует давление жидкости) нагружен пружиной. При известной величине давление жидкости преодолевает усилие пружины, в результате поршень перемещается, уменьшая при этом угол  наклона шайбы насоса.

наклона шайбы насоса.

|

График подачи

и мощности

и мощности  такого насоса в функции давления

такого насоса в функции давления  представлен на рис. 8, б.

представлен на рис. 8, б.

а) б)

Рис. 8. Схема (а) и характеристики (б) аксиального роторно-поршневого насоса с автоматическим регулированием подачи

Равномерность подачи жидкости. Мгновенная подача жидкости одним поршнем насоса определится по выражению

,

,

где  – мгновенная скорость движения поршня в цилиндре;

– мгновенная скорость движения поршня в цилиндре;  – площадь поршня.

– площадь поршня.

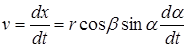

При повороте кривошипа на угол  перемещение поршня при принятых выше допущениях можно определить по формуле (1) при

перемещение поршня при принятых выше допущениях можно определить по формуле (1) при  . На основании этой формулы выражение для текущей скорости движения поршня в цилиндре будет иметь вид

. На основании этой формулы выражение для текущей скорости движения поршня в цилиндре будет иметь вид

. (5)

. (5)

Заменив здесь  и

и  , получим:

, получим:

, (6)

, (6)

где  – текущий угол поворота блока цилиндров;

– текущий угол поворота блока цилиндров;  – радиус окружности центров цилиндров;

– радиус окружности центров цилиндров;  – угловая скорость.

– угловая скорость.

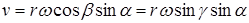

В соответствии с последним выражением мгновенная подача одним поршнем равна

, (7)

, (7)

где  – площадь поршня.

– площадь поршня.

Следовательно, при принятых допущениях будем иметь синусоидальный закон изменения подачи одним поршнем насоса.

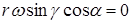

Так как вытеснение жидкости производится поршнями всех цилиндров, соединенных в текущее мгновение с нагнетательной полостью, суммарная мгновенная подача составит

, (8)

, (8)

где  – текущие углы поворота каждого из цилиндров насоса относительно нейтрального (мертвого) положения.

– текущие углы поворота каждого из цилиндров насоса относительно нейтрального (мертвого) положения.

Таким образом, в многопоршневом насосе будет иметь место пульсация подачи. Для ее уменьшения до приемлемых значений применяются насосы, имеющие 7 или 9 поршней.

Максимальная относительная скорость движения поршня соответствует углу  , определяемому из выражения

, определяемому из выражения

или

или  .

.

Для соблюдения этого равенства значение  должно равняться нулю, что соответствует углу

должно равняться нулю, что соответствует углу  .

.

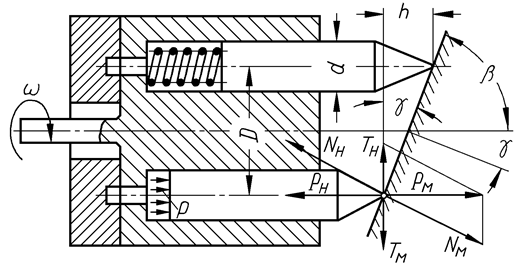

Крутящий момент. Из схемы кривошипного механизма, представленной на рис. 1, следует, что усилие  от давления жидкости на поршень можно разложить на касательную составляющую

от давления жидкости на поршень можно разложить на касательную составляющую  , служащую мерой текущей величины крутящего момента, преодолеваемого в насосе, и на радиальную составляющую

, служащую мерой текущей величины крутящего момента, преодолеваемого в насосе, и на радиальную составляющую  , направленную по оси кривошипа.

, направленную по оси кривошипа.

Дата добавления: 2020-02-05; просмотров: 1083;