Разработки фирм COGEMA, SGN, а также КАЭ Франции

Разработки фирм COGEMA, SGN по усовершенствованию технологии и оборудования для переработки ОЯТ и отходов разных типов и классов вошли в проекты строительства заводов UP 2 и UP 3 и кратко уже рассмотрены в главе 5.

Ниже приведен перечень примеров научных исследований и разработок, еще не достигших уровня промышленной реализации, но характеризующих стратегические направления развития ЯТЦ Франции.

В рамках программы КАЭ SPIN (Separation Inseniration), посвященной фракционированию ВАО с целью последующей трансмутации выделенных радионуклидов, разрабатываются процессы DIAMEX и SESAME.

В DIAMEX-процессе предлагается проводить селективную экстракцию An (Am, Cm) из рафината первого цикла экстракции диамидами, позволяющую отделить An от РЗЭ. Эксперименты посвящены:

- уточнению молекулярной формулы диамида,

- радиационной стойкости диамидов и определению продуктов их разрушения,

- отделению фракции актиноидов от Мо и Zr,

- уточнению параметров экстракционного процесса.

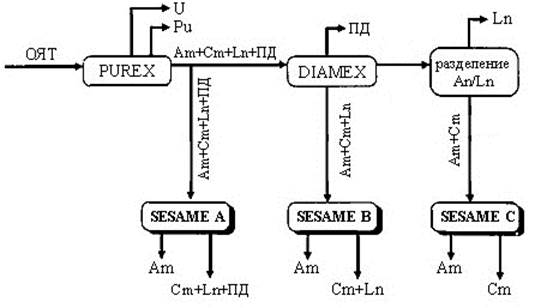

Считая, что Am является наиболее радиотоксичным нуклидом в ВАО, КАЭ Франции в Маркуле разрабатывает три варианта SESAME-процесса для селективного 99%-ного извлечения Am из ВАО с использованием приема электрохимического окисления Am до состояния валентности выше 3 (рис. 2.6.1).

Рис. 2.6.1. Схема SESAME-процесса

При этом изучаются три варианта SESAME-процесса:

- SESAME А, в котором сначала при помощи DIAMEX-процесса выделяются и разделяются An и РЗЭ, а затем с помощью SESAME-процесса Am отделяется от Cm,

- SESAME В, в котором Am отделяется от Cm и РЗЭ также после DIAMEX-процесса,

- SESAME С, в котором Am первым выделяется из ВАО и отделяется от продуктов деления, РЗЭ и Cm/

КАЭ Франции в лабораторных условиях в Кадараше изучает способы “мокрого” окисления для разрушения органических отходов, среди которых ионообменные смолы, органические комплексообразователи, например, ЭДТА (этилендиаминтетрауксусная кислота), экстрагенты ТБФ и ТЛА (трилауриламин). Способ “мокрого” окисления заключается в окислении соединений воздухом или чистым кислородом в присутствии воды в условиях повышенных давления (от 2 до 20 МРа) и температуры (от 200 до 350 °С). Продуктами окисления являются СО2, NH3, N2 или  , неорганические галогениды или сульфаты, в которые переходят азот, галогены и сера из органических соединений. Способ не дает газообразных отходов, так как продукты окисления практически полностью растворяются в воде. Изучено влияние на скорость и полноту окисления каждого типа органических отходов давления, температуры, форм катализаторов с целью определения оптимальных режимов. Найден способ разрушения побочных продуктов окисления, например уксусной кислоты.

, неорганические галогениды или сульфаты, в которые переходят азот, галогены и сера из органических соединений. Способ не дает газообразных отходов, так как продукты окисления практически полностью растворяются в воде. Изучено влияние на скорость и полноту окисления каждого типа органических отходов давления, температуры, форм катализаторов с целью определения оптимальных режимов. Найден способ разрушения побочных продуктов окисления, например уксусной кислоты.

Для разрушения ТБФ разработан процесс электрохимического окисления с помощью электрогенерируемого Ag2+ в условиях атмосферного давления и при температуре, близкой к комнатной.

КАЭ, SGN и COGEMA изучают возможности применения холодного тигля с индукционным нагревом для переработки жидких и твердых РАО. Подходящей матрицей для иммобилизации не только ВАО, но и других отходов считают стекло и стеклокерамику. Во Франции изучаются варианты нагрева тигля, конструкции тигля и уточняются режимы отверждения (остекловывания) следующих типов отходов от переработки ОЯТ:

- жидкие отходы:

= рафинаты I цикла экстракции,

= отработанный экстрагент (ТБФ),

= загрязненные масла,

- твердые неметаллические отходы:

= разнообразные пластмассы,

= зола от сжигания отходов,

= неорганические ионообменные материалы.

6.2 Программа работ фирмы BNFL

Параллельно с эксплуатацией завода Thorp BNFL продолжает вести большой объем работ, связанный с процессами и оборудованием, для создания технологии следующего поколения. Программа НИОКР разделена на два основных направления:

- поиск путей существенных улучшений для современной радиохимической технологии, осуществленной на заводе Thorp,

- разработка альтернативных Purex-процессу технологических процессов выделения и очистки урана и плутония.

При этом каждое новое технологическое решение или новый процесс должны отвечать ряду требований:

- снижать затраты на переработку ОЯТ, для того чтобы выдержать конкуренцию с современной технологией,

- минимизировать экологическое воздействие, приближаясь к осуществлению принципов чистой технологии,

- расширять круг возможных продуктов переработки,

- отвечать самым высоким стандартам по безопасности.

Понятие “чистой” технологии BNFL ввела для того, чтобы способствовать отбору тех решений, которые предотвращают или снижают образование РАО при переработке, исключают или резко снижают необходимость в установках по переработке отходов разных категорий. Это позволяет снизить стоимость переработки ОЯТ в целом и вредные воздействия ее на окружающую среду. Thorp уже достиг весьма низких уровней сбросов и выбросов, однако, для этого потребовалось построить дополнительно несколько очистных установок и установок для отверждения отходов, что внесло существенный вклад в стоимость Thorp’a. BNFL полагает, что путем выявления “чистых” технологий можно сократить стоимость следующего поколения заводов.

BNFL поставило задачу сократить стоимость переработки на 30% уже к 2000 г. благодаря введению усовершенствованных технологических процессов и на 50% к 2005 г., продемонстрировав новые технологические достижения.

Характерными чертами будущих технологических процессов должны стать:

- простота и небольшое число операций, требующих механической обработки,

- замена периодических процессов непрерывными,

- интенсификация процессов,

- управляемость и контролируемость,

- рецикл материалов и реагентов,

- гибкость, то есть приспособляемость для переработки разных типов топлива,

- небольшое количество видов отходов и небольшие их объемы.

В 1995 г. программа НИОКР по усовершенствованию технологии переработки включала следующие конкретные технические и радиохимические задачи:

- непрерывный процесс растворения ОЯТ,

- одноцикличный процесс жидкостной экстракции для выделения и разделения U и Pu,

- улучшение контроля за поведением Np и улучшение управления им,

- улучшение разделения U и Pu,

- совместная переработка U и Pu без разделения,

- интенсификация экстракционного процесса очистки U и Pu,

- минимизация количества потоков отходов,

- изучение технологий, предотвращающих образование отходов,

- лазерные и плазменные процессы в технологии селективного разделения и/или обработки,

- новые КИП и системы управления технологическими процессами,

- технологическое оборудование, требующее минимального обслуживания.

Эта программа включала также изучение альтернативной технологии переработки ОЯТ на расплавленных солях.

BNFL создала систему компьютерного моделирования технологических процессов, и путем ввода соответствующих данных может создавать проекты виртуальных заводов, оценивать варианты топливных циклов, выбирать варианты предпочтительных технологических решений, удовлетворяющих целям разработки.

К 1997 г. в программе НИОКР BNFL сохранились следующие направления:

- снижение нагрузки на окружающую среду, снижение сбросов и выбросов,

- минимизация отходов,

- интенсификация процессов,

- непрерывность процессов и надежность обслуживания,

- системы дистанционного обслуживания,

- упрощение процессов и технологий в целом,

- снижение затрат на переработку.

Ниже приведены конкретные примеры технологических разработок по совершенствованию современной технологии переработки завода Thorp.

На заводе Thorp топливо растворяют периодическим способом. Такой способ растворения требует больших площадей для установки аппарата-растворителя и буферных емкостей с раствором. В этом способе растворения образуется значительный объем вторичных отходов из выщелоченных оболочек.

Эффективность и интенсивность процесса растворения предполагают увеличить, заменив химический процесс выщелачивания топлива электрохимическим процессом совместного растворения топлива и оболочки. Полное растворение ОЯТ, по мнению BNFL, может исключить необходимость камер обслуживания, сократить простой оборудования, уменьшить количество потоков отходов, и наконец, в целом улучшить экономические показатели процесса.

Для преодоления пассивности материала оболочки к азотной кислоте используют внешнее электрическое поле.

Эффективность электрохимического растворения предполагают увеличить с помощью моделирования процесса , которое позволит предсказывать необходимую величину тока и распределение потенциалов для аппаратов-растворителей разных размеров и геометрии. В лабораторном масштабе было проведено исследование влияния параметров процесса на скорость разрушения оболочки.

Данные фундаментальных электрохимических исследований, а также результаты лабораторных исследований и работ по моделированию процесса были использованы в проектировании аппарата-растворителя большого масштаба.

Анализ экстракционных процессов переработки ОЯТ на основании их моделирования с включением реальных данных завода Thorp, а также стабильная эксплуатация PUREX-процесса позволили фирме перейти к проектированию технологической схемы с одним циклом экстракции. При этом были выявлены ключевые вопросы одноцикличной технологии: продолжительность контакта фаз, кинетика процессов и поведение радионуклидов со сложным химическим поведением. Использование центробежных экстракторов и принципа непрерывности процесса может снизить продолжительность контакта фаз и уменьшить радиолиз экстрагента. Кроме того, в этих экстракторах возможно управление кинетикой процессов экстракции/реэкстракции многовалентных нуклидов, например Np.

В проектировании одноцикличной технологии с ТБФ, а также с другими экстрагентами было использовано компьютерное моделирование, серьезно сократившее необходимость и количество экспериментальных лабораторных работ. Созданы базы данных, обслуживающие процесс проектирования технологических схем, в которые включены данные о новых экстрагентах, о распределении компонентов в двухфазных системах, данные об экстракторах. Полученные с помощью моделирования результаты в ряде случаев были подтверждены лабораторными экспериментами.

Пульсационные колонны успешно работают на Thorp’e и других заводах. Благодаря ядерно-безопасной геометрии и/или добавлению нейтронных поглотителей на этих колоннах можно перерабатывать высокообогащенное и плутонийсодержащее топливо. Однако, создание таких экстракторов требует больших капитальных затрат. Поэтому BNFL изучает характеристики ряда других экстракторов, которые оказываются более дешевыми и имеют некоторые преимущества в динамике экстракционного процесса. В настоящее время проектируется несколько вариантов центробежных экстракторов.

Большое внимание BNFL уделяет разработке методов и аппаратуры для контроля технологических процессов на линии, например, для определения расхода реагентов, кислотности, количества урана и плутония, нептуния в плутониевой линии и др. Это позволило сократить количество буферных емкостей, исключить ручные операции, усовершенствовать систему дистанционного управления технологическим процессом.

Сокращение затрат на переработку ОЯТ за счет усовершенствования технологических процессов и оборудования фирма сопоставляет с возможностью достижения подобного сокращения благодаря использованию принципа полного (radical) проектирования. Полное проектирование может уменьшить затраты на весь жизненный цикл, оно включает:

- методологию проектирования,

- методы строительства,

- проектирование вентиляционной системы,

- проектирование зон, свободных от операторов,

- стратегию полного обслуживания и др.

Из альтернативных PUREX-процессу технологий BNFL изучает процессы с использованием летучих фторидов и технологии на расплавленных солях. Обе технологии могут быть реализованы с помощью большого количества вариантов. BNFL изучает пути преодоления проблем, из-за которых эти технологии не достигли уровня промышленной реализации, например из-за коррозионных процессов. Для этого предполагают использовать новые материалы, новые реагенты, новые принципы проектирования. В ближайшие пять лет BNFL надеется довести уровень разработок этих технологий до демонстрационного. Многочисленные технологические разработки, касающиеся минимизации отходов, способов их иммобилизации рассмотрены в других главах настоящей работы.

Следует отметить, что отказ Германии подписать с BNFL контракт на переработку следующих партий ОЯТ германских АЭС неизбежно приведет к снижению производительности завода Thorp и, следовательно, скажется на его рентабельности. Это может отразиться на финансировании научных разработок и привести к сокращению их объема и тематики.

6.3 Развитие технологии переработки радиоактивных отходов

в Селлафилде

Основными направлениями работ, проводимых с целью минимизации радиоактивных отходов (РАО) фирмой BNFL, являются:

- сокращение источников образования РАО,

- сокращение типов, объемов РАО и их радиоактивности,

- сокращение радиоактивности сбросов и выбросов,

- повышение безопасности при переработке РАО,

- оптимизация технологии отверждения РАО при условии удовлетворения требований к характеристикам продуктов отверждения, требований безопасного хранения и последующего захоронения,

- сокращение общей стоимости работ по отверждению РАО.

Уже на стадии проектирования завода Thorp были предусмотрены приемы и меры, способствующие уменьшению количества или радиоактивности РАО.

Модульная конструкция агрегата резки, позволяющая быстро производить замену компонентов, в том числе режущего полотна, способствовала более полному растворению топлива из кусков твэлов благодаря открытым незагнутым краям оболочки. Эта мера, а также промывка оболочек свежей HNO3 снижают радиоактивность отходов из оболочек ТВЭЛов.

Предпочтение, отданное пульсационным колоннам в I цикле и в цикле очистки плутония, позволило снизить радиационную нагрузку на экстрагент, сократить объемы отходов в узлах очистки экстрагента.

Количество солесодержащих отходов было сокращено благодаря использованию в качестве восстановителя U4+. Промывка разбавителем всех водных потоков, выходящих из экстракционного оборудования, уменьшает унос органических продуктов и упрощает обработку жидких отходов.

Сокращению объемов газообразных, жидких и твердых отходов способствовали усовершенствования в системе передачи жидких и твердых материалов. Например, при бесконтейнерной передаче материалов из бокса в бокс предотвращается образование отходов из контейнеров (мешков, тары).

В результате работ по минимизации отходов пуск в эксплуатацию завода Thorp дал лишь небольшое увеличение (на 5%) суммарной радиоактивности в сбросах и выбросах предприятий комплекса, размещенного в Селлафилде.

По принятой в Великобритании классификации все РАО, возникающие при переработке ОЯТ, подразделяются на три категории:

- высокоактивные отходы (ВАО),

- среднеактивные отходы (САО) и

- низкоактивные отходы (НАО).

К ВАО относят теплогенерирующие РАО, практически это только рафинат первого цикла экстракции. Состав ВАО, полученных на заводе Thorp при переработке ОЯТ LWR с выгоранием 40 МВТ.сут/т, тепловыделением 40 кВт/кг и выдержанного в течение 5 лет после выгрузки из реактора, приведен в табл. 2.6.1. Объем рафината I цикла экстракции для указанных концентраций составляет 250 л/кг U. Приведенные в таблице данные являются расчетными, учитывающими указанные характеристики ОЯТ. В этих данных не учтены потери ОЯТ и продуктов деления с нерастворимыми остатками, например, бόльшая часть указанного в таблице количества технеция и платиновых металлов попадает в нерастворимые остатки (до 50%).

К НАО относят РАО, содержащие по радиоактивности не выше 4 ГБк/т для a-излучающих нуклидов и 12 ГБк/т по b/g-излучающим нуклидам.

Таблица 2.6.1

Дата добавления: 2019-05-21; просмотров: 660;