Схемы авиационных ГТД и их характеристики

Авиадвигателестроение - наиболее прогрессивная и быстро развивающаяся отрасль газотурбостроения. Авиадвигатели для гражданского воздушного флота отличаются повышенным уровнем надежности, высокими параметрами цикла (πк и Тг), малой массой Единичные мощности авиадвигателей, применяемых на больших пассажирских и транспортных самолетах, соответствуют номенклатуре ГПА компрессорных станций газопроводов. Кроме того, для ГПА можно использовать узлы и детали авиадвигателей, отработавших летный ресурс, но пригодных для дальнейшей эксплуатации на земле.

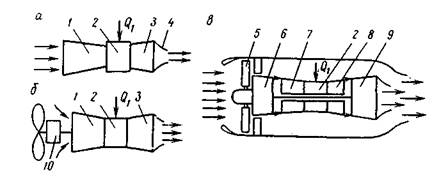

Основные схемы авиадвигателей, применявшихся и применяемых на самолетах гражданской авиации, представлены на рис. 1.9. В турбореактивных двигателях (ТРД) тяга создается непосредственно за счет реакции вытекающей струи, которая одновременно является и движителем. ТРД эффективны при больших скоростях полета. Газогенераторная часть двигателя может состоять из двух компрессоров и двух турбин. За турбиной может располагаться вторая камера сгорания, называемая обычно форсажной. На скоростных самолетах ее целесообразно включать при сверхзвуковой скорости полета. Форсажной камерой сгорания оснащаются и самолеты военного назначения. ТРД с форсажной КС эквивалентны ГТУ с промежуточным подогревом.

Рис.1.9. Основные схемы авиадвигателей:

а - турбореактивный, б - турбовинтовой; в - двухконтурный турбореактивный;

1 - компрессор; 2 - камера сгорания; 3 - турбина; 4 - реактивное сопло; 5 - вентилятор;

6, 7 - компрессоры соответственно низкого и высокого давления;

8, 9 - турбины соответственно высокого и низкого давления; 10 – редуктор

Турбовинтовые двигатели (рис.1.8. б), в которых движителем является воздушный винт, ранее выполняли одновальными (отечественные НК-12МВ, АИ-20, АИ-24 и др.), в дальнейшем в связи с ростом πк использовали конструкции с двумя турбинами. ТВД целесообразны при небольших скоростях полета, когда работа воздушного винта наиболее эффективна.

Двухконтурные турбореактивные двигатели (ДТРД) наиболее распространены в современной гражданской авиации. Тяга в них создается за счет реактивной силы потока воздуха в наружном вентиляторном контуре и продуктов сгорания, выходящих из турбины (рис.1.10). Основные достоинства ДТРД по сравнению с ТРД и ТВД - более высокая экономичность на больших дозвуковых скоростях полета, меньший уровень шума. Наиболее распространенные первые отечественные ДТРД; НК-8-2у для Ту-154, Д-30 и Д-ЗОК для Ту-134 и Ил-62М, АИ-25 для Як-40.

Существуют еще турбовинтовентиляторные двигатели усовершенствованные ТВД, имеющие двухкаскадный газогенератор и силовую турбину с эффективным движителем в виде многолопастного воздушного винта с саблевидными лопастями. В настоящее время такие двигатели разрабатывают для полета со скоростью до 850...900 км/ч, так как они имеют меньший удельный расход топлива, чем ДТРД.

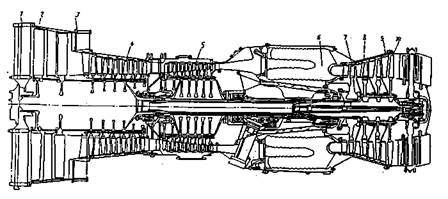

Рис.1.10. Конструктивная схема двухконтурного ТРД с передним расположением вентилятора второго контура:

1 - лопатка входного направляющего аппарата; 2 - двухступенчатый вентилятор;

3 - канал для выхода воздуха из первого контура в атмосферу; 4 - шестиступенчатый компрессор среднего давления; 5 - семиступенчатый компрессор высокого давления;

6 - камера сгорания; 7 - одноступенчатая турбина, приводящая компрессор высокого давления; 8, 9, 10 - три ступени турбины, приводящей двухступенчатый вентилятор и компрессор среднего давления

В 70-90-е годы прошлого столетия мировой рынок авиадвигателей был в основном заполнен продукцией трех крупных производителей: "Пратт и Уитни", "Дженерал Электрик" и "Роллс-Ройс". Они разрабатывали также модификации двигателей с увеличенным ресурсом для использования на кораблях и на земле: это известные FT4 и FT8 ("PW"), LM1500. LM2500, LM5000 ("GE"), Коберра серий 2000 и 6000 ("R-R"). Благодаря успехам крупных творческих коллективов и жесткой конкуренции к 90-м годам в лучших образцах уже был достигнут уровень эффективного КПД в условиях наземного применения около 40%. Все эти модификации выпускали различные японские и европейские фирмы.

В отечественных ОКБ была разработана вся номенклатура авиадвигателей, необходимых для самолетного парка страны. Наибольшие успехи советских и в дальнейшем российских авиадвигателестроителей относились к двигателям небольшого ресурса для военной авиации. Первый отечественный конвертированный авиадвигатель для газоперекачивающих агрегатов был разработан в Самарском НТК. Это был НК-12СТ мощностью около 6 МВт на базе ТВД НК-12МВ. Полученные агрегаты получили обозначение ГПА-Ц-6,3, и их было установлено на отечественных газопроводах более 600 единиц. В дальнейшем этим же коллективом был разработан двигатель мощностью 16 МВт на базе авиадвигателя НК-8-2у, получивший обозначение НК-16СТ. Более пятисот агрегатов с этим двигателем было установлено на компрессорных станциях. НК-16СТ выгодно отличался от НК-12СТ более высокой экономичностью, мощностью и модульностью конструкции. Оба этих двигателя и ГПА в целом широко описаны в литературе.

В дальнейшем Самарским НТК были разработаны двигатели мощностью 16 МВт типа НК-38СТ, 25 МВт типа НК-36СТ.

1.7. Современное состояние стационарных приводных ГТУ и конвертированных ГТД в газотранспортных системах

Газогенератор авиационного турбореактивного двигателя по высокому КПД и автономности оптимален для конвертирования в приводную ГТУ на газопроводе. Препятствием к его применению в 50-х годах были крайне малый ресурс, высокая стоимость и большие затраты на ремонт. (У двигателей первых реактивных истребителей ресурс еле достигал 1 часа.)

Зарубежные авиамоторные фирмы, такие как Роллc Ройс (Англия), Пратт и Уитни и Дженерал Электрик (США), наряду с производством двигателей для военных целей вкладывали крупные средства в разработку ГТД для пассажирских самолетов. С достижением ресурса 10 - 15 тыс. часов "на крыле" возникла экономическая целесообразность их применения в промышленных установках. К 90-м годам доля промышленных установок с конвертированными ГТД за рубежом достигла 50% парка всех типов газотурбинного привода. Выбирая тип привода, потребитель принимал коммерческое решение, обеспечивающее минимальные суммарные затраты на приобретение, монтаж, эксплуатацию и ремонт при одинаковом сроке службы объекта (напр., КС). Практика показала, что со стационарными ГТУ простого цикла целесообразно проводить сопоставление конвертированных ГТД, если их КПД на 1,5 - 3% абсолютных выше, чем у первых.

Зарубежные фирмы, как правило, осуществляют глубокое конвертирование ГТД - с заменой материалов, расширением доступа к узлам вспомогательного оборудования, а иногда и с внесением принципиальных конструктивных изменений, улучшающих эксплуатацию ГТД. Силовая турбина (СТ) часто выполняется на подшипниках скольжения с узлами стационарного типа, облегчающими ремонт на месте эксплуатации.

По иному началось применение авиационных ГТД в СССР. В конце 60-х годов Госплан поддержал инициативу Министерства авиационной промышленности и Куйбышевского НПО "Труд" о применении для привода нагнетателей на газопроводах конвертированных ГТД из авиадвигателей, выработавших свой летный ресурс. Началась массовая утилизация морально устаревших (их КПД был ниже, чем у отечественных стационарных ГТУ) и физически изношенных машин. Благодаря такому административному решению уже к концу 80-х годов СССР догнал Запад по доле авиаприводных ГПА, существенно перегнав его по удельным затратам топлива на перекачку газа и объему производства резервных ГТД на каждый установленный в эксплуатации.

В 90-х годах в мире сложилась следующая обстановка с производством ГТУ и ГТД для транспорта газа.

Ведущие позиции за рубежом в стационарных приводных ГТУ заняли в мощностных рядах:

- 6 МВт - Растон (Англия), Солар (США);

- 10 МВт - Нуово Пиньоне - (Италия - США), Солар (США); Джене

рал Электрик (США);

- 16 МВт - АББ-Стал (Швейцария - Швеция);

- 25 МВт - АББ-Стал (Швейцария - Швеция); Европейское общество

газовых турбин - Дженерал электрик (Германия и др., США).

Конкурентоспособные конвертированные ГТД на базе авиационных и судовых производят:

- 10-25 МВт - Роллc Ройс - Купер Роллc (Англия, США), Пратт и

Уитни (США), Дженерал Электрик (США).

В СНГ разработкой и производством стационарных приводных ГТУ мощностью 6, 10, 16 и 25 МВт занимались два предприятия: Невский машиностроительный завод (НЗЛ, г. С.-Петербург) и Турбомоторный завод (ТМЗ, г. Екатеринбург).

В настоящее время совместное предприятие АББ-Невский готовится к освоению сборки стационарных ГТУ мощностью 16 и 25 МВт фирмы АББ-Стал.

В г. С.-Петербурге организовано совместное предприятие по сборке ГТУ мощностью 10 и 25 МВт конструкции Дженерал Электрик АО "Кировский завод" и Европейского сообщества газовыхтурбин.

Крупным и единственным в СНГ предприятием-производителем современных судовых ГТД, широко применяемых в газовой промышленности, является НПП "Машпроект" (г.Николаев, Украина). Выпускаемые им ГТД охватывают весь мощностной ряд: 6, 10 (12), 16 и 25 МВт.

В области конвертирования ГТД из авиационных в СНГ занято большое число авиамоторных предприятий:

- 6 МВт - НПО "Моторсиче" (г. Запорожье, Украина), НПО "Труд" (г. Самара);

- 12, 16, 25 МВт - Пермское ОАО "Авиадвигатель" - АО "Пермские

моторы", НПО "Сатурн" им. A.M. Люльки (г. Москва), "Самарский науч

но-технический комплекс" (г. Самара), НПО "Рыбинские моторы"

(г.Рыбинск). После выявления наиболее работоспособных моделей число

поставщиков сократится до одного-двух в каждом типоразмере ГТД.

1.8. О разработке авиационных двигателей и их конвертировании в

наземные ГТУ

При проектировании авиадвигателей для гражданского воздушного флота во главу угла ставят задачи обеспечения максимальной надежности, высокой экономичности и минимальной массы. Надежность обеспечивают длительными доводочными и ресурсными испытаниями большого числа опытных ГТД на наземных стендах и в летающих лабораториях, строгой регламентацией технологии изготовления, сборки и эксплуатации. Необходимая экономичность достигается высокими параметрами двигателя (πк и Тг), совершенной аэродинамикой турбомашин, рациональным использованием воздуха для охлаждения высокотемпературных деталей. В ДТРД удельный расход топлива снижается при повышении степени двухконтурности (отношения расхода воздуха через вентиляторный контур к расходу воздуха через двигатель), при этом скорость истечения струи приближается к скорости полета и растет КПД движителя. Хорошие массовые показатели обеспечиваются за счет положенного в основу при проектировании принципа минимизации массы путем рационального использования материала, за счет новой технологии получения заготовок, широкого применения легких сплавов и материалов с высокой удельной прочностью (титановые, магниевые и другие сплавы)

Период создания авиадвигателя нового типоразмера занимает не менее десяти лет, новой модификации двигателя - три-четыре года. Наиболее общим критерием совершенства авиационных двигателей в гражданском воздушном флоте является стоимость жизненного цикла, т.е. суммарные затраты на изготовление, топливо, обслуживание и ремонт двигателя за время его использования. Другими, менее общими критериями совершенства авиадвигателей для заданных скорости и дальности полета может быть суммарная масса и стоимость силовой установки и топливной системы с топливом, эксплуатационные расходы в единицах стоимости на тоннокилометр при заданной скорости полета. (Силовая установка состоит из двигателей и систем, обеспечивающих их эксплуатацию.) Частными критериями, используемыми при оценке двигателей, служат общий и межремонтный ресурс двигателей, стоимость, удельный расход топлива, удельная масса, затраты на обслуживание и ремонт и др.

К началу XXI века для новых двигателей характерно πк ³ 30, tг ³ 1250 °С, h*к.пол ≈ 0,88...0,9, h*т =0,9...0,92. Кроме роста термодинамических параметров и повышения hк и hтдостигается значительный прогресс в усовершенствовании систем охлаждения деталей турбины, в развитии системы технической диагностики, в создании модульных конструкций, т.е. таких, которые предусматривают конструктивное разделение двигателя на взаимозаменяемые блоки (модули), что позволяет сократить затраты на ремонт путем замены вышедших из строя модулей.

Для авиадвигателестроения характерно постоянное совершенствование технологических процессов изготовления, например в последнее время дисков турбины из гранул жаропрочных никелевых сплавов, широкое применение композиционных материалов в холодных узлах двигателя, литых рабочих лопаток турбины с направленной кристаллизацией и монокристальных, теплозащитных покрытий охлаждаемых деталей и т.п. При разработке турбомашин ГТД наблюдается увеличение, аэродинамической нагрузки на ступень (особенно в компрессорах), использование при проектировании проточных частей методики расчета пространственного потока с учетом вязкости и турбулентности, улучшение профилей охлаждаемых лопаток, активное регулирование радиальных зазоров в проточной части с целью повышения экономичности на переменных режимах.

Целесообразность конвертирования авиадвигателей в приводные ГТУ определяется следующими обстоятельствами: нехваткой совершенных стационарных ГТУ, прогрессом в авиадвигателестроении в части повышения надежности и экономичности, высоким уровнем качества изготовления авиадвигателей, приспособленностью их к организации централизованного ремонта, возможностью использования некоторых узлов и деталей двигателей, отработавших летный ресурс.

При конвертировании авиадвигателя для работы на КС необходимо выполнить большой объем работы, обусловленной типом двигателей. Переработка ТВД или ДТРД обычно включает в себя: замену топливной системы. замену подвески (крепления) двигателя, снижение максимальной частоты вращения, температуры газа и степени сжатия, удаление вентиляторного контура (в. ДТРД) или редуктора в ТВД, перестановку навесных агрегатов с корпуса двигателя на раму, замену систем регулирования и автоматического управления и т.д. В отношении проточной части турбокомпрессорной группы отметим следующее Одновальные ТВД удобнее превратить в двухвальные за счет уменьшения числа ступеней на выделяемом валу турбокомпрессора и добавления свободной турбины, что и выполнено, например, в двигателе НК-12СТ агрегата ГПА-Ц-6,3. В ДТРД с передним расположением вентилятора предпочтительно удалить периферийную часть ступени вентилятора, относящуюся к наружному контуру. Так выполнен, например, двигатель НК-16СТ при преобразовании ДТРД НК-8-2у. Наиболее целесообразный путь конвертирования определяют разработчики ГТД.

В вопросе конструктивного облика свободной турбины нет единого мнения. В зарубежной практике преобладают силовые турбины стационарного типа на подшипниках скольжения с горизонтальным разъемом статора. Их ремонтируют на месте эксплуатации, как и НПГ. Соединение силовой турбины с газогенератором осуществляют с помощью эластичного переходного патрубка. Тогда при замене газогенератора во время ремонта нет необходимости в точной его прицентровке к силовой турбине, так как связь между ними только газодинамическая. Подшипники скольжения (опорный и упорный) имеют неограниченный ресурс, а упорный подшипник может воспринять значительную осевую нагрузку, что дозволяет поднять КПД силовой турбины за счет повышения реактивности ступеней до оптимальной. Силовые турбины обычно выполняют двухступенчатыми, что позволяет через ряд лет осуществить модернизацию и применить новый газогенератор с более высокими параметрами и увеличенным теплоперепадом на силовую турбину. Иногда стационарные силовые турбины устанавливают на общей раме с НПГ и оснащают их общей масляной системой.

В отечественной практике при конвертировании авиадвигателей получили распространение силовые турбины транспортного типа на подшипниках качения, имеющие единый конструктивный облик с газогенератором. Достоинство такого решения - вынесение ремонтных работ по силовой турбине с площадки КС, так как СТ не имеет горизонтального разъема и ремонт ее следует проводить на специальных ремонтных базах. Недостатки этого решения - меньший ресурс работы подшипников и необходимость тщательной прицентровки к нагнетателю после ремонта, для чего не всегда можно создать комфортные условия, а также повышенные затраты на ремонт по сравнению с СТ стационарного типа.

На отечественных газопроводах большое распространение получили конвертированные двигатели: двухвальный НК-12СТ и трехвальный НК-16СТ мощностью соответственно 6,3 и 16 МВт. Общими их характерными чертами является: возможность установки ГПА на открытой площадке в блок-контейнерах без строительства здания, частичное использование двигателей после отработки ими летного ресурса. достаточно высокая быстроходность, отсутствие горизонтальных разъемов статора двигателя, возможность сравнительно быстрой замены при необходимости.

В то же время двигатель НК-16СТ, созданный с учетом опыта использования НК-12СТ, в большей мере отвечает специфическим требованиям эксплуатации на КС газопроводов. В частности, в нем модуль силовой турбины можно заменить' независимо от блока газогенератора, значительное число трубопроводных соединений выполнено с помощью легко разъединяемых гибких шлангов, более рационально размещены маслоохладители, выделен удобный для обслуживания блок маслоагрегатов и т.д.

При использовании не отработавших летный ресурс старых двигателей, а новых и современных технический и экономический "эффект от применения авиапривода для ГПА более высок, так как это дает заметное ускорение ввода в строй компрессорных цехов и снижение расхода топливного газа. Значительную выгоду должна дать и высокая модульность конструкции новых двигателей, обеспечивающая снижение затрат на ремонт. В целом широкое применение авиапривода в отечественном транспорте газа в 70-е и 80-е годы позволило существенно сократить капитальные затраты и упростить сооружение компрессорных цехов, так как перенос с площадки КС в специальные центры ремонта ГТД позволил сооружать для них не здания, а блок-боксы, что сократило сроки и позволило полнее индустриализировать строительство компрессорных станций.

Однако в длительной эксплуатации затраты на обслуживание и ремонт конвертированных авиационных двигателей, размещаемых в блок-боксах, особенно в условиях средних и северных широт России, оказались в 2,5...3,0 раза выше, чем для газотурбинного привода стационарного типа, размещаемого в зданиях и укрытиях и ремонтируемого на месте.

Положение дел может быть улучшено, если конвертированный для условий земли авиапривод размещать не в блок-боксах, а в легких промышленных зданиях, позволяющих создать более комфортныеусловия для обслуживающего и ремонтного персонала, что влияет на качество и уровень проводимых работ.

1.9. Перспективы развития приводных ГТУ и конвертированных ГТД для транспорта газа

Единичная мощность приводных ГТУ ограничивается сегодня не техническими возможностями машиностроения, а технико-экономическими потребностями газовой промышленности, и достигла пределов 25 МВт.

Масса собственно ГТУ (тем более авиа ГТД) составляет незначительную долю в металлоемкости оборудования КС (стационарной - 15 - 20%, ГТД - около 3,5%). Масса газового нагнетателя соизмерима с массой одного из многочисленных шаровых кранов технологической обвязки. Значения имеют массы блоков и модулей из условий возможности монтажа или транспортировки при ремонтах. Сохраняются задачи снижения расходов топлива на перекачку, потерь смазочного масла. Обостряется проблема вредных выбросов оксидов азота (NOх) и угарного газа (СО). В странах и районах с плотным размещением промышленности возникает проблема ограничения в атмосфере концентрации углекислого газа (СО2), усиливающего парниковый эффект. Решение последней при сохранении масштабов выработки энергии требует сокращения расходов угольного и углеводородного топлив, т.е. опять же повышения КПД.

Таким образом, повышение КПД ГТУ и улучшение их экологических характеристик являются генеральным направлением развития ГТУ в обозримом будущем.

К концу первого десятилетия XXI века следует ожидать достижения следующего уровня КПД приводных ГТУ и ГТД:

| Единичная мощность, МВт | Кпд, % | ||

| Конвертиров. ГТД | Стационарные ГТД простого цикла | Стационарные ГТУ регенеративн. цикла | |

| 4-6 | |||

| 10-12 | |||

| 16-25 |

Будут построены единичные ПГУ с КПД 44 - 50%.

В странах, располагающих большими финансовыми ресурсами и удаленных от газовых промыслов, задача повышения КПД решается и капиталоемким способом - применением регенеративного цикла. В районах с большим потреблением энергии вблизи газопроводов строятся ПТУ, когда паросиловая часть ГПА замещает топливопотребляющие мощности в энергосистемах. России также предстоит вступить на такой путь. Однако в ближайшем десятилетии предстоящий рост народного хозяйства совпадает с дефицитом свободных капиталов. Поэтому приоритетным является наукоемкий путь. Наибольшим спросом будут пользоваться ГТУ и ГТД простого цикла с высокими параметрами. Разработки моделей с усложнением цикла широкое промышленное применение, очевидно, получат во втором десятилетии XXI века.

Для отечественных конвертированных ГТД важнейшими задачами явится повышение ремонтопригодности и ресурса (20 -25 тыс. часов до замены двигателя).

Предстоит коренное совершенствование оборудования КС как в части сокращения его материалоемкости, так и повышения эффективности.

Большое разнообразие конструкций, характерное для 50 - 60-х годов - периода поиска оптимальных решений, сменяется сближением облика стационарных ГТУ разных фирм. Единый корпус компрессора и турбины стал общим принципом. В ГТУ европейских фирм число ступеней в турбине уменьшилось с пяти до четырех - трех. У машин Дженерал Электрик (США) - увеличилось с двух до трех, а в совместном проекте ПЖТ-10 (Нуово Пиньоне) - до четырех. Трансзвуковой осевой компрессор с несколькими рядами регулируемых направляющих аппаратов получил широкое распространение. Наблюдается переход к встроенным камерам сгорания у фирм, традиционно применявших лишь выносные конструкции (АББ, Сименс). Общие черты приобретают системы охлаждения. Конструктивно исключается контакт дисков турбин с продуктами сгорания проточной части, а ротор выполняется под избыточным давлением охлаждающего воздуха. Для очистки охлаждающего воздуха все чаще используется вращение ротора. В новых ГТУ фирмы отказываются от считавшегося ранее прогрессивным решения - цельнолитых сегментов из нескольких сопел в пользу отдельно отлитых и уплотненных на стыках лопаток. Этим обеспечивается существенно большая термоусталостная прочность. Кольцевые камеры сгорания выполняются из отдельных элементов с большой свободой тепловых расширений.

Следует заметить, что большинство названных технических решений было разработано и применено в 60 - 70-х годах в стационарных отечественных ГТУ (ЛМЗ - Ленинград, ХТГЗ - Харьков, ТМЗ - Свердловск).

Авиационная технология и материалы все больше используются для изготовления элементов горячего тракта и турбомашин в стационарном газотурбостроении. Появляются примеры внедрения в ГТД при их конвертировании технических решений стационарных машин , в том числе и неприемлемых в условиях летательного аппарата (например, радиальная компоновка кольцевой камеры сгорания у промышленного варианта ГТД RB-211 Роллс Ройс, силовые турбины на подшипниках скольжения).

Из энергетического газотурбостроения в приводные ГТУ переносятся электронно-электрические системы автоматического регулирования (САР). На первых этапах, как и в зарубежных авиадвигателях, осуществляются комбинированные САР - электронно-гидравлические, как более автономные. Опыт эксплуатации позволит сделать вывод о надежности новых систем.

Дата добавления: 2020-12-11; просмотров: 955;