Настройка станков на размер

Наладкой (настройкой) называется процесс подготовки технологического оборудования и технологической оснастки к выполнению определенной технологической операции (ГОСТ 3.1109)

В условиях единичного и массового производства, когда требуемая точность достигается методом пробных ходов и примеров, задачами настройки являются: 1)установка приспособления и режущих инструментов в положения, обеспечивающие наивыгоднийшие условия резания; 2) установка режимов резания станка .

При крупносерийном и массовом производстве, когда требуемая точность достигается методом автоматического получения размеров на настроенных станках, к двум задачам добавляется третья – обеспечение точности взаимного расположения режущих инструментов, приспособления, упоров, копиров и других устройств, определяющих величину и траекторию перемещения инструментов относительно обрабатываемого изделия. Эта задача наиболее сложна: требует специальных расчетов.

В настоящее время применяются следующие методы настройки станков: статическая настройка; настройка по пробным заготовкам с помощью рабочего калибра и настройка с помощью универсального мерительного инструмента по пробным заготовкам.

Статическая настройка – заключается в установке режущих инструментов по различным калибрам и эталонам на неподвижном станке.

Для компенсации деформаций технологической системы  ,

,

где  ,

,  - составляющие учитывающие действия сил резания, шероховатость и зазор в подшипниках шпинделя.

- составляющие учитывающие действия сил резания, шероховатость и зазор в подшипниках шпинделя.

При односторонней обработке  ;

;  ;

;  - из паспорта станка.

- из паспорта станка.

Применяется для настройки < 8-9 квалитетов, обычно значительно сокращает продолжительность настройки, возможность настройки вне станка. Этот способ применяется при многоинструментальной обработке и является основным для настройки ОЦ и станков с ЧПУ.

Настройка по пробным заготовкам с помощью рабочего калибра. После настройки рабочий обязан изготовить одну (реже несколько) заготовок и промерить их тем же калибром, если в пределах допуска, то настройка считается правильной и разрешается обработка всей партии заготовок. Такой метод нельзя считать удовлетворительным, т.к. когда допуск на обработку превосходит поле рассеяния, нет гарантии того, что значительная часть заготовок партии не окажется за пределами допуска, т.е. будет браком.

Настройка по пробным заготовкам с помощью универсального мерительного инструмента.

Признается правильной, если среднее арифметическое пробных заготовок находится в пределах некоторого допуска Тн на настройку.

, где m количество пробных заготовок.

, где m количество пробных заготовок.

Пренебрегая износом инструмента можно считать, что среднее арифметическое размеров m пробных заготовок может отличаться от среднего арифметического всей совокупности (партии) заготовок не более чем на

Расчет настройки без учета переменных систематических погрешностей.

Брак невозможен, когда

Брак невозможен, когда  (пробных заготовок) определяющий положение точки М,

(пробных заготовок) определяющий положение точки М,

Аналогично

Допуск настройки  или

или  и зависит от общего допуска на обработку партии заготовок и от количества m пробных заготовок. Увеличивая число m пробных заготовок, можно расширить допуск Тн настройки и тем самым облегчить и ускорить его, однако при этом возрастает время обработки пробных заготовок, что ведет к удлинению настройки. В общем случае

и зависит от общего допуска на обработку партии заготовок и от количества m пробных заготовок. Увеличивая число m пробных заготовок, можно расширить допуск Тн настройки и тем самым облегчить и ускорить его, однако при этом возрастает время обработки пробных заготовок, что ведет к удлинению настройки. В общем случае

По данным проф. Яхнина, количество пробных заготовок может быть принято от двух до восьми. Дальнейшее их увеличение неэффективно.

Таким образом условие обработки без брака при отсутствии влияния систематических погрешностей можно представить в виде формулы

В общем случае, когда систематические погрешности оказывают существенное влияние на точность обработки заготовок, условие обработки без брака принимает вид

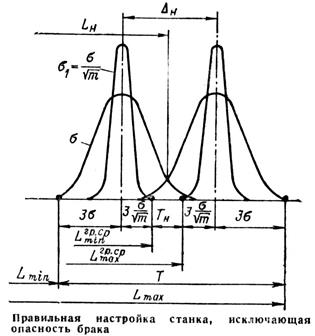

Погрешность настройки равная  определяет расстояние между крайними доступными положениями вершин кривых рассеяния при настройке.

определяет расстояние между крайними доступными положениями вершин кривых рассеяния при настройке.

Допуск Tн настройки представляет собой разрешенное колебание значений групповых средних, вызываемое погрешностями регулировки и измерения, и является частью общей погрешности настройки.

В зависимости от погрешностей регулирования и измерения допуск настройки можно определить по формуле  .

.

Как следует из рисунка, допуск Тн настройки меньше общей погрешности  на величину

на величину  , представляющую собой поле вероятного смещения положения вершины кривой рассеяния размеров групповых средних пробных заготовок.

, представляющую собой поле вероятного смещения положения вершины кривой рассеяния размеров групповых средних пробных заготовок.

Метод расчета настройки станков применяется при обработке точных заготовок, когда поле допуска незначительно превышает рассеяние размеров, что делает невозможным предусмотреть заранее компенсацию переменных систематических погрешностей обработки (например износа инструмента), при малом износе инструмента, а также при обработке небольших партий.

Во всех этих случаях задача настройки станка сводится к обеспечению совмещения вершины кривой фактического распределения размеров с серединой поля допуска, т.е.

При этом настроенный размер определяется по выражению

Расчет настройки с учетом переменных систематических погрешностей

При обработке больших партий заготовок возникает сильный износ инструмента, что приводит к решению задачи рационального расположения кривой рассеяния в поле допуска для компенсации переменных систематических погрешностей обработки.

При такой настройке нельзя определять настроечный групповой средний размер по величине среднего арифметического, и необходимо вычислить его по значениям предельных размеров. При наличии существенных переменных систематических погрешностей:

где a и b – учитывают систематическую погрешность.

Допуск на настройку определяется разностью предельных значений групповых средних размеров:  и после преобразования имеет вид:

и после преобразования имеет вид:

Управление точностью обработки

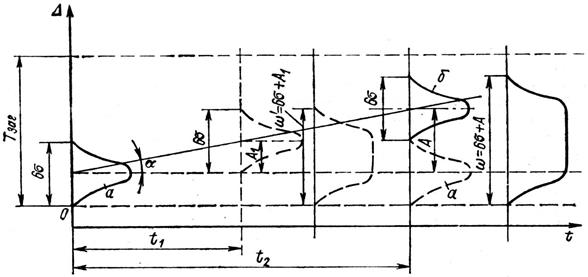

Для обеспечения требуемой точности обработки партии заготовок недостаточно правильно рассчитать и осуществить настройку станка. Под влиянием переменных систематических погрешностей, связанных с износом и затуплением режущего инструмента и нагреванием элементов системы, в процессе обработки происходит смещение поля рассеяния размеров заготовок внутри поля допуска из положения а в положение б (рис.) и через некоторый промежуток времени t1 возникает опасность выхода части заготовок за пределы поля допуска.

Для предотвращения появления брака через определенный промежуток времени t2 необходимо произвести поднастройку (подналадку) станка

Поднастройкой (подналадкой) станка называется процесс восстановления первоначальной точности взаимного расположения инструмента и обрабатываемой заготовки, нарушенного в процессе обработки партии заготовок.

Наибольшее влияние на поле рассеяния размеров заготовки оказывает изменение таких входных данных, как размеры припуска и твердость материала заготовки, обуславливающих соответственное возрастание диапазона изменения усилий резания и вызываемых ими упругих отжатий, а следовательно и поля рассеяния размеров обрабатываемых заготовок. Устранение возможно контролем заготовок и внесением поправок, что очень трудоемко, проще и удобнее вести процесс в адаптивном режиме.

Управление возможно осуществлять (в том числе и упругими перемещениями) через подачу, что легко осуществимо на станках с ЧПУ. Недостаток – влияние на шероховатость поверхнсти.

Дата добавления: 2016-09-06; просмотров: 4920;