Основные виды термической обработки стали.

Термической (тепловой) обработкой называется совокупность операций нагрева, выдержки и охлаждения металлов и сплавов с целью изменения их структуры. При этом достигается существенное изменение механических свойств при неизменном химическом составе.

Термическая обработка может быть разупрочняющей или упрочняющей. Разупрочняющая – для придания заготовке необходимых технологических свойств (например, обрабатываемость резанием выше, если прочность и твердость металла низкие). Упрочняющая – для получения необходимых эксплуатационных свойств (значительная прочность, упругость).

Условия, при которых осуществляется термическая обработка, называются режимом. К параметрам режима относятся: температура и время нагрева, скорости нагрева и охлаждения, время выдержки после нагрева.

Нагрев должен вестись так, чтобы, с одной стороны, обеспечить равномерный прогрев детали, необходимые превращения структуры, гарантировать от получения трещин, коробления и, с другой стороны, обеспечить наибольшую производительность нагревательных устройств (печей). Нагрев может быть прямым, ступенчатым, постепенным. Вид нагрева выбирают в зависимости от массы детали, марки сплава, вида термической обработки. Режимы нагрева определяются диаграммами состояния сплавов. Время нагрева также зависит от нескольких факторов: от способа нагрева (пламенная или электрическая печь, токи высокой частоты и т.д.), от массы нагреваемого металла и его физических свойств (теплопроводности, теплоемкости и температуропроводности).

Допустимая скорость нагрева зависит от химического состава сплава, его структуры, конфигурации деталей и от интервала температур, в котором ведется нагрев.

Выдержка после нагрева до заданной температуры должна обеспечить сквозной прогрев деталей, завершение структурных и фазовых превращений. Продолжительность выдержки должна быть минимально необходимой (при излишней выдержке начинается рост зерна, сталь обезуглероживается, на поверхности появляется окалина). Чем выше температура нагрева, тем меньше должно быть время выдержки.

Скорость охлаждения регулируется средой, в которой происходит охлаждение. Так, при охлаждении деталей вместе с печью, скорость охлаждения составляет 20…30 град/ч. Скорость охлаждения в воде свыше 300 град/с. При охлаждении на воздухе скорость охлаждения несколько выше, чем при охлаждении с печью.

Благодаря таким процессам добиваются повышения прочности, твердости, износостойкости и обрабатываемости сплава.

Термическая обработка с учетом фазовых и структурных превращений, происходящих в металлах и сплавах при нагреве и охлаждении, делится на собственно термическую, химико-термическую и термомеханическую обработку.

К термической обработке относятся: отжиг, нормализация, закалка и отпуск.

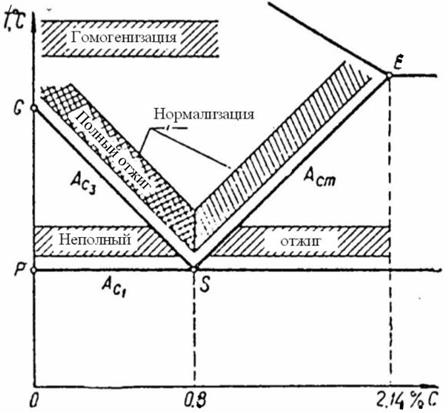

1. Отжиг – это операция, при которой сталь нагревают выше критических точек, выдерживают при этой температуре и потом медленно (обычно вместе с печью) охлаждают. Различают диффузионный, полный и неполный отпуск (рис. 6.5).

При диффузионном отжиге сталь нагревают намного больше критических точек Ас3 и Асm, обычно до температуры 1100...1150ºС, выдерживают 10...15 часов и охлаждают. Такому отжигу подвергаются большие слитки с целью повышения их химической однородности (гомогенности или гомогенизации).

Рис. 6.5. Интервал температур отжига и нормализации стали

Полный отжиг осуществляется при температуре, которая превышает критическую точку Ас3 на 30...50ºС. Полный отжиг дает возможность получить структуру с более равномерными распределениями феррита и перлита, снять внутреннее напряжение, уменьшить зерно после перегрева стали. Повышается пластичность стали, уменьшается твердость. Подвергают полному отжигу доэвтектоидные и эвтектоидные стали.

При неполном отжиге сталь нагревают до температур выше точки Ас1, но ниже точек Ас3 или Асm (линия SE диаграммы Fe-C). При этих температурах происходит перекристаллизация только перлита, а феррит в доэвтектоидных сталях остается без изменений. Цель неполного отжига – снятие внутреннего напряжения в стали. В заэвтектоидных сталях этот вид способствует сфероидизации цементита (получению зернистого перлита).

2. Нормализация – вид термической обработки заключающийся в нагреве стали на 30...50ºС выше точек Ас3 или Асm, выдержке при этой температуре и последующем охлаждении на спокойном воздухе. Поэтому нормализация отличается от отжига несколько большей скоростью охлаждения. В заэвтектоидных сталях нормализация благоприятствует уменьшению хрупкой цементитной сетки по краям зерен. Перлит имеет более дисперсное строение, что несколько увеличивает твердость и снижает пластичность.

Основной целью нормализации является получение мелкозернистой структуры, снятие внутренних напряжений и улучшение ее обрабатываемости резанием.

3. Закалка – это операция, при которой сталь нагревают на 30...50ºС выше точки Ас1 или Ас3, выдерживают, а потом быстро охлаждают (в масле, в воде). Скорость охлаждения должна быть больше, чем критическая скорость. В стали формируется мартенситная структура, поэтому твердость и прочность достигают максимальных значений. При закалке доэвтектоидных сталей аустенит превращается в мартенсит, а феррит не изменяется, такая закалка называется неполной. При этом уменьшается прочность и твердость. Поэтому доэвтектоидные стали подвергают полному закаливанию от температуры, большей, чем точка Ас3 на 30...50ºС. В структуре заэвтектоидной стали после неполной закалки возникает мартенсит и избыточный цементит. Поскольку твердость цементита выше, чем мартенсита, то для заэвтектоидной стали неполная закалка более предпочтительна.

Скорость охлаждения стали при закалке определяется охлаждающей способностью закаливающей среды. Чаще это вода или минеральное масло. Минеральное масло охлаждает сталь примерно в 10 раз медленней воды.

С увеличением содержания углерода или введением в сталь легирующих элементов стойкость аустенита увеличивается. Поэтому такие стали требуют меньшей скорости охлаждения при закаливании.

Если изделия должны иметь высокую твердость только в поверхностных слоях, а сердцевина должна остаться вязкой, то применяют поверхностное закаливание. При этом нагревают только поверхностный слой металла с помощью тока высокой частоты или пламенем горелки, а затем нагретую поверхность быстро охлаждают водой.

Поскольку внутренние поверхности охлаждаются медленнее, чем внешние, со скоростью, меньшей, чем критическая, то вместо мартенсита в них может образоваться троостит и даже сорбит. Глубина образованной в изделии мартенситной зоны характеризует так называемую закаленность стали. Закаленность стали зависит от стойкости переохлажденного аустенита, что определяется химическим составом стали. Чем устойчивее аустенит, тем меньше критическая скорость закалки и тем больше закаленность стали.

4. Отпуск применяют с целью уменьшения внутренних напряжений и твердости, повышения ударной вязкости закаленных изделий. Отпуск основывается на нагреве изделий до температуры ниже точки Ас1 и охлаждении на воздухе. Различают низкий, средний и высокий отпуск.

При низком отпуске изделие нагревают до температуры 150...200ºС, структура мартенсита сохраняется, но из него выделяются мелкодисперсные частицы карбида железа. Внутреннее напряжение в изделии уменьшается, повышается вязкость, твердость не изменяется. Этому отпуску подвергают инструментальную сталь.

Средний отпуск (изделие нагревают до температуры 350...450ºС) сопровождается превращением мартенсита в троостит. Твердость уменьшается до НВ 400, а вязкость значительно увеличивается. Этому отпуску подвергают инструментальную сталь и детали машин, которые работают при умеренных ударных нагрузках (штампы, пружины, рессоры и т.д.).

Высокий отпуск (изделие нагревают до температуры 450...650ºС) приводит к образованию сорбитной структуры, которая обеспечивает полную ликвидацию внутренних напряжений и наилучшее соотношение прочности и вязкости стали. Этой обработке подвергается сталь, применяемая в строительстве.

Вид термической обработки, состоящий из закалки и последующего высокого отпуска, называется улучшением стали.

Характерной особенностью феррито-цементитных структур отпуска является их зернистое строение, в отличие от пластинчатой. Образование зернистого строения и обусловливает комплекс высоких механических свойств у отпущенных сталей.

Дата добавления: 2020-11-18; просмотров: 709;