Углеродистые и легированные стали.

По химическому составу стали делятся на углеродистые и легированные. Углеродистые стали представляют собой сплавы железа Fe с углеродом C при неизбежном наличии примесей других химических элементов.

|

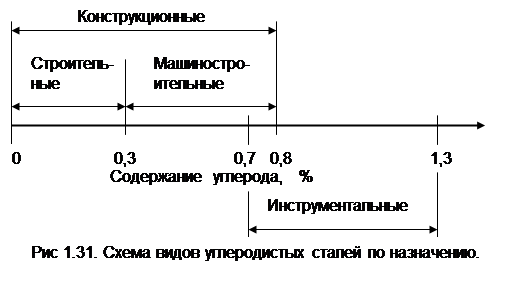

Легированные стали это тоже сплавы железа Fe с углеродом С , но с специально добавленными легирующими элементами ( хром, марганец, кремний, титан, ванадий и другие химические элементы .), придающими стали какие-то необходимые свойства. По назначению (рис.1.31) углеродистые стали делятся на конструкционные и инструментальные .

По способу производства могут быть стали: мартеновские, конверторные, бессемеровские, томасовские, кислородно – конверторные и электростали.

|

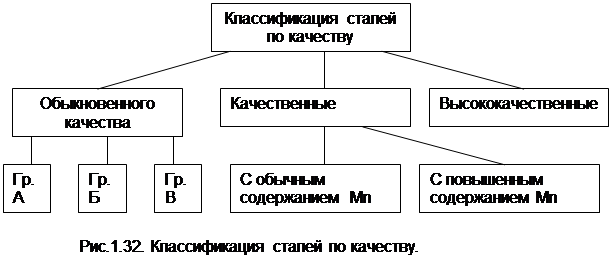

Конструкционные стали различаются по качеству (рис. 1.32) :

-обыкновенного качества ;

-качественные углеродистые;

-высококачественные.

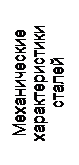

С возростанием цифры в марке стали обыкновенного качества группы А (табл.1.5) увеличиваются прочностьsв и твердость НВ, но снижается пластичность d и ударная вязкость стали( рис.1.33). Это происходит за счет изменения химического состава , в первую очередь содержания углерода.

Таблица 1.5..

Механические свойства сталей группы А.

| Марка | sв, МПа | sт, МПа для толщины в мм | d, %, для толщины в мм | Изгиб на 180° для | ||||||||

| стали | до 20 | 21..40 | 41.100 | > 100 | до 20 | 21…40 | > 40 | толщины до 20 мм | ||||

| Ст 0 | > 300 | — | — | — | — | d = 2a | ||||||

| Ст1кп | 300 …390 | — | — | — | — | d = 0,5a | ||||||

| Ст1пс,Ст1сп | 310 - 410 | — | — | — | — | d = 0,5a | ||||||

| Ст2кп | 320 …410 | d = a | ||||||||||

| Ст2пс, Ст2сп | 330 …430 | d = a | ||||||||||

| Ст3кп | 360 …460 | d = a | ||||||||||

| Ст3пс, Ст3сп | 370…480 | d = a | ||||||||||

| Ст3Гпс | 370…490 | d = a | ||||||||||

Ст3Гсп | 390… 570 | — | — | — | — | d = a | ||||||

| Ст4кп | 400…510 | d = 2a | ||||||||||

| Ст4пс,Ст4сп | 410…530 | d = 2a | ||||||||||

| Ст5пс, Ст5сп | 490…630 | d = 3a | ||||||||||

| Ст5Гсп | 450… 590 | d = 3a | ||||||||||

| Ст6сп,Ст6сп | > 590 | — |

a — толщина образца, мм ; d — диаметр оправки

При разливке стали в ней может оставаться кислород, который удаляется непосредственно в сталеразливочном ковше:

|

FeO+ C Fe+ CO2.

Выделяющий при раскислении углекислый газ в виде воздушных пузырьков создает иллюзию “кипения" стали.

В зависимости от степени раскисления стали могут быть: кипящими (КП),содержащими менее 0,05 % Si; спокойными ( СП ), содержащими до 0,15… 0,3 % Si ; полуспокойными ( ПС). По стоимости кипящие стали (Ст1кп, Ст2кп, Ст3кп,Ст4кп) самые дешевые, но имеют порог хладноломкости на 30… 40 % выше (рис.1.34), чем стали спокойные ( Ст1сп, Ст2сп,…). Поэтому для ответственных сварных конструкций, особенно работающих при низких температурах в условиях Тюменского Севера , используют спокойные стали.

С повышением содержания углерода свариваемость сталей ухудшается, поэтому стали Ст5, Ст6 применяются для элементов строительных конструкций не подвергаемых сварке.

Стали группы Б различаются (табл. 1.6) по химическому составу :БСт0, БСт1, БСт2 ,БСт3, БСт4, БСт5,.БСт6. С ростом цифры в марке стали увеличивается содержание углерода ,кремния и марганца. Естественно, что это приводит к увеличению прочности и пластичности и к снижению ударной вязкости.

Таблица 1.6

Химический состав сталей группы Б, %

| Марка стали | Углерод, С | Кремний, Si | Марганец ,Mn |

| БСт0 | Не более 0,23 | — | — |

| БСт1кп | 0,06 …0,12 | Не более 0,05 | 0,25 … 0,5 |

| БСт1пс | 0,05 …0,17 | ||

| БСт1сп | 0,12 …0,3 | ||

| БСт2кп | 0,09 …0,15 | Не более 0,07 | 0,25…0,5 |

| БСт2пс | 0,09 …0,15 | 0,05 …0,17 | |

| БСт2сп | 0,12 …0,3 | ||

| БСт3кп | 0,14 …0,22 | Не более 0,07 | 0,3 …0,6 |

| БСт3пс | 0,05… 0,17 | 0,4…0,65 | |

| БСт3сп | 0,12… 0,3 | ||

| БСт3Гпс | Не более 0,15 | 0,8 …1,1 | |

| БСт3Гсп | 0,14 …0,2 | 0,12 …0,3 | |

| БСт4кп | 0,18 …0,27 | Не более 0,07 | 0,4 … 0,7 |

| БСт4пс | 0,05… 0,17 | ||

| БСт4сп | 0,12 … 0,3 | ||

| БСт5пс | 0,28 … 0,37 | 0,05 …0,17 | 0,5 … 0,8 |

| БСт5сп | 0,15 … 0,35 | ||

| БСт5Гпс | 0,22 … 0,3 | Не более 0,15 | 0,8 ….1,2 |

| БСт6пс | 0,38 …0,49 | 0,05 …0,17 | 0,5 … 0,8 |

| БСт6сп | 0,15 … 0,35 |

Примечание: 1. В стали марки БСт0 — фосфора не более 0,07, серы — 0,06%. 2. Во всех марках стали, указанных в таблице, кроме БСт0, фосфора не должно быть больше 0,04%; серы — 0,05; хрома, никеля, меди — 0,3 каждого элемента; мышьяка — 0,08%.

Стали группы В нормируются как по химическому составу, так и по механическим характеристикам: ВСт1, ВСт2,ВСт3,ВСт4, ВСт5.

Стали обыкновенного качества выпускаются в виде проката : швеллер, труба, лист, пруток, балка и т. д. Углеродистые стали специального назначения (мосто - и судостроения, сельскохозяйственного машиностроения). имеют дополнительные индексы, например, для мостовых конструкций используется сталь Ст3мост.

М — мартеновская, Б — бессемеровская сталь. Например, мартеновская спокойная сталь : МСт2сп. Спокойные стали имеют более высокие ударные вязкости и сопротивление динамического разрушения.

Качественные углеродистые стали подразделяются на две группы : с нормальным содержанием марганца ( 0,5кп, 0,8кп, ...20, 25, ...., 85.) и с повышенным( 0,7 …1,2 % Mn) содержанием марганца (15Г, 20Г,...,70Г) и содержат меньшее количество серы S (до 0,04%) и фосфора Р (до 0,03% ), чем стали обыкновенного качества.

Цифры в марках качественных углеродистых и легированных сталей означают сотые доли % содержания углерода в ней. По содержанию углерода в стали они делятся на низкоуглеродистые ( до 0,3 % С) , среднеуглеродистые ( 0,3…0,5 % С) и высокоуглеродистые (свыше 0,5 % С ).

Низкоуглеродистые стали 0,8кп, 0,5кп используются для листовой штамповки., а стали 10,15, ...20,25 – для изготовления сварных конструкций .

Среднеуглеродистые стали 30, 35, 40, 45 и 50 применяются для изготовления (с нормализацией и поверхностной закалкой) деталей, подверженных большим нагрузкам, так, например, из сталей 45, 50 изготовляются коленчатые валы и другие ответственные деталей. автотракторных двигателей .

Высокоуглеродистые качественные стали 55, 60, 65 и 70 используются для изготовления деталей ( пружины, рессоры, зубчатые колеса и т. д.) с последующей их термической обработкой .

Высококачественные стали обозначаются буквой А в конце марки : У7А, У8А,..., У13А, они содержат еще более низкое по сравнению с качественными сталями количество серы S (до 0,02%) и фосфора Р (до 0,03%).

Инструментальные качественные углеродистые стали (У7, У8, ....,У13) используются для изготовления режущего (сверло, резец,…), измерительного (линейки, калибры,…) и штамповочного инструмента. Цифра в марке инструментальных сталей показывает содержание углерода в десятых долях процента ( в других марках- сотые доли процента)

Легированные стали.

Углеродистые стали имеют недостаточную прочность, повышенную склонность к старению и низкую коррозийную стойкость, плохо прокаливаются, хрупки при низких температурах и т.д. Поэтому очень важно улучшить эксплуатационные характеристики сталей, получить стали с особыми свойствами, например, жаропрочные, нержавеющие и т.д. Это достигается изменением химического состава стали .

Сталь называется легированной, если в неё вводятся специальные (легирующие) элементы, изменяющие её свойства (табл. 1.7) ,или в ней имеется более 1% Si, или Mn. Эти легирующие элементы в буквенном виде включаются в марки сталей :

| В-вольфрам, Ф-ванадий, К-кобальт, С-кремний, М-молибден, Г-марганец, | Д-медь, Н-никель, Т-титан, Х-хром, Р-бор, П-фосфор, | А-азот, Ю-алюминий, Б-ниобий, Е-селен, Ц-цирконий |

Число в начале марки конструкционной стали указывает на содержание углерода в сотых долях %, а цифры после соответствующих букв- среднее содержание этого химического элемента. в %. Если после буквенного обозначения нет цифры, то данного элемента находится в стали около 1 %.

Таблица 1. 7.

Влияние* легирующих элементов на свойства сталей.

| Характеристики | Влияние легирующих элементов | ||||||||

| C | Cr | Ni | Mn | Si | W | V | Cu | ||

| Прочность на разрыв, sв Предел текучести, sт Относит. удлинение,d Твердость Ударная вязкость, aн Усталостная прочность Свариваемость Коррозийная стойкость | Ý ß Ý ¯ ¯ | | | ¯ ¯ | ¯ ß ¯ ¯ | ¯ ¯ | ¯ Ý | ¯ Ý |

* Условные обозначения: -повышает; Ý - значительно повышает;

0- не влияет; ¯ - снижает; ß - значительно снижает.

По химическому составу легированные стали могут быть:

-низколегированными (суммарное количество легирующих элементов до 2,5%);

-среднелегированными (2,5 …10% легирующих элементов);

-высоколегированными ( > 10% легирующих элементов).

Сталь может быть легирована только одним элементом : хромистая (Cr), никелевая (Ni), ванадиевая (Wa) ; двумя, тремя и более элементами, например, хромоникелеванадиевая сталь 18Х2Н4В. Марка этой стали расшифровывается следующим образом: среднелегированная ( 2% хрома+ 4% никеля + 1% ванадия = 7% легирующих элементов) хромоникелеванадиевая сталь, содержащая 0,18 % углерода, 2% хрома, 4% никеля и 1% вольфрама.

Марка стали 40 ХН4А расшифровывается как высококачественная (индекс А в конце обозначения), среднелегированная (1% хрома +4% никеля=5% легирующих элементов) хромистоникелиевая сталь, содержащая 0,4 % углерода, 1 % хрома и 4 % никеля .

Химические элементы могут образовывать с железом химические соединения и твердые растворы замещения.

Элементы первой группы- аустенитообразующие (Ni, Mn, C, N, Cu, Cd), расширяют g область диаграммы железо-углерод, повышая точку А4 и снижая А3. Легирующие элементы 1 - ой группы улучшают закалку. Легированный аустенит увеличивает прочность стали не только при комнатных, но и при повышенных температурах, улучшает ее коррозионную стойкость.

Элементы второй группы – ферритообразующие (Al, Si, W, Ti, Mo, Cr) сужают g область и расширяют d область. Они понижают точку А4 и повышают точку А3. Легирующие элементы 2 - ой группы растворяются в феррите, изменяют его свойства и, следовательно, свойства стали в целом.

Легированные стали подразделяются на конструкционные, инструментальные и со специальными химическими свойствами (жаропрочные, нержавеющие и т.д.)

Низколегированные конструкционные стали широко используются в строительстве и машиностроении. Это следующие стали.

Марганцовистые стали (15Г, 20Г,..., 30Г, 40Г и др.) содержат 0,7… 1,8% марганца, который образует с ферритом и аустенитом твердый раствор, а с углеродом карбиды.

Кремнистые стали (50С2, 55С2, 60С2, 70С3А ) содержат кремния 1,5 …8%. Из них изготовляются рессоры и пружины.

Хромистые конструкционные стали (15Х, 20Х, ...,50Х ), содержат около 1 % хрома. У них улучшается закалка, но пластичность после закалки почти не снижается , а твердость увеличивается.

Хромомолибденовая сталь 35ХМА используется для изготовления высоконагруженных болтов, шпилек, валов, шестерён. Она хорошо сваривается.

Применение низколегированных строительных сталей (10ХСНД, 15ХСНД, 16ГС, 16Г2СД, 09Г2, 14Г2 и др.) позволяют снизить вес строительных конструкций, повысить коррозионную стойкость, снизить чувствительность к низким температурам и к старению.

Горячекатанный прокат (листовой, швеллеры, двутавры, сталь угловую, ) из углеродистых и низколегированных сталей, предназначенный для изготовления сварных строительных конструкций , вне зависимости от его химического состава (марки стали) , а принимая во внимание только механические свойства (предел текучести sт ) , подразделяют на условные классы строительных сталей (табл. 1.8).

Таблица 1. 8.

Классы * строительных сталей

| Уровни прочности | Класс стали | Предел текучести (не ниже), МПа | Марки сталей |

| Обычной -/- -/- -/- -/- Повышенной -/- -/- -/- -/- -/- Высокой -/- -/- | С-235 С-245 С-255 С-275 С-285 С-345 С-345Т С-345К С-375, С-375Д С-390, С=390Т С-390К С-440 С-590 С-590К | -/- -/- -/- -/- | Ст3кп2, 18кп Ст3пс6, Ст3сп5,18пс Ст3Гпс5,Ст3Гсп6,18Гсп Ст3пс6 Ст3сп5, Ст3Гсп5 09Г2С, 12Г2С, 14Г2 15ХСНД, Ст3Тпс 10ХНДП 12Г2С,12Г2СД 14Г2АФ,10Г2С1,10ХСНД 15Г2АФД 16Г2АФ 12Г2СМФ 12ГН2МФАЮ |

* - буквенные обозначения в классах : С- сталь строительная; К и Д – варианты химического состава.

Нержавеющие стали содержат 0,1 …0,45 % С, 12 …14 % Cr. Окись хрома защищает изделие от разрушения в агрессивной среде. Высокой коррозионной стойкостью обладают и хромоникелевые сплавы ( 0,12 …0,14 % С; 17 …20 % Cr ; 8 …11 % Ni ).

Износостойкие стали -это марганцовистые стали, содержащие 0,9 …1,1 % С и 12 …14 % Mn, из них изготовляются рабочие органы экскаваторов, драг и т.д.

Легирующие добавки вводят в сталь при её производстве в виде ферросплавов : ферросилициума, ферромарганца и феррохрома. Ферросплавы получают в доменных печах, но чаще их производят из руды или рудного концентрата методом восстановления в электропечах.

Из многих легирующих элементов особое место занимает по эффективности ванадий, причем он гораздо дешевле многих других легирующих элементов. Стали, упрочненные соединением ванадия с азотом, хорошо работают при низких температурах в условиях Крайнего Севера.

Ванадиевые ( всего 0,06 …0,12 % ванадия ) стали только на 3…10 % дороже обычных углеродистых сталей, но в ряде случаев срок службы изделий повышается вдвое, существенно снижается вес узлов и машин в целом. Так крановые колеса и шестерни, изготовленные из ванадиевого сплава, долговечнее обычных в 1,5 …2 раза. Опорные катки гусеничных тракторов, изготовленные из ванадиевой стали, становятся долговечнее на 30%.

Арматурные стали.

Имеется 7 классов ( табл.1.9) арматурной стали: А -I — круглого профиля ; А -II …А - VI — периодического профиля ( для повышенного сцепления с бетоном).

Основной характеристикой для арматурных сталей является предел текучести sт, т.к. в случае его превышения нарушается сцепление бетона с арматурным стержнем и появляются трещины в бетоне. Для увеличения предела текучести sт проводят упрочнение арматуры (рис.1.35) путем предварительного растягивания (Lр ) стальных стержней арматуры на 3,5 …5,5 % их первоначальной длины (Lо ).

При растягивании происходят зональные разрушения в кристаллической решетке, возникает «наклеп», т.е. упрочнение материала в наименее «слабых» сечениях. После предварительного растяжения начальная длина стержня увеличивается до Lу, а площадка текучести sто после предварительного растяжения перемещается sту по оси ординат к верху.

При работе предварительно деформированного стержня его растяжение происходит по пунктирной линии ; прочность железобетона существенно возрастает, т.к. sт у> sто.

Таблица 1. 9...

|

Механические свойства арматурной стали по классам.

| Класс арматурной стали | Диаметр стержня, мм | Марка стали | Предел текучести sт, МПа | Временное сопротивление разрыву sв, МПа | Относи-тельное удлинениеdL, % | Испытание на изгиб в холодном состоянии |

| А-I | 6…40 6…18 | Ст3кп3, Ст3пс3, Ст3сп3, ВСт3кп2, ВСт3пс2, ВСт3сп2 ВСт3Гпс2 | На 180° с=0,5 d | |||

| А-II | 10…40 40…80 | ВСт5сп2, ВСт5пс2 18Г2С | На 180° с=3 d | |||

| Ac-II | 10…32 (36…40) | 10ГТ | На 180° с= d | |||

| A-III | 6…40 6…22 | 35ГС, 25Г2С 32Г2Рпс | На 90° с=3 d | |||

| A-IV | 10…18 (6…8) 10..32 (36…40) | 80С 20ХГ2Ц | На 45° с=5 d | |||

| A-V | (6…8) 10…32 (36…40) | 23Х2Г2Т | На 45° с=5 d | |||

| A-VI | 10…22 | 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР | На 45° с=5 d |

Примечание:

1. Буквой с обозначена толщина оправки, буквой d — диаметр стержня.

2. Диаметр, указанный в скобках, применяют по согласованию потребителя с изготовителем.

Дата добавления: 2020-11-18; просмотров: 588;