Основных параметров процесса

Разработка чертежа поковки ведется в следующей последовательности:

1. Выбор плоскости разъёма штампа, т.е. плоскости, по которой соприкасаются между собой верхняя и нижняя половины штампа. Плоскость разъёма должна быть выбрана так, чтобы поковка свободно вынималась из штампа.

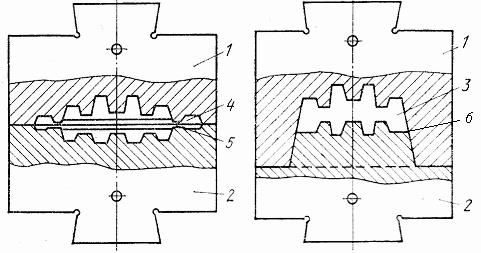

При получении поковки в открытом штампе следует делать разъем по наибольшему периметру поковки. С целью облегчения заполнения металлом полостей штампа желательно назначать плоскость разъёма на половине высоты штампа (рис. 2.2а). Поковку в этом случае обычно располагают в обеих половинах штампа.

При штамповке в закрытом штампе плоскость разъёма имеет более сложную конфигурацию (рис. 2.2б) и поковку в этом случае предпочтительно располагают в одной половине штампа.

А б

Рис. 2.2. Штамповка в открытом (а) и закрытом (б) штампах:

1 – верхняя половина штампа; 2 – нижняя половина штампа; 3 – конфигурация поковки; 4,5 – конфигурация облойной канавки (4 – магазин; 5 – мостик); 6 – линия разъема штампа

2. Назначение припусков на механическую обработку детали и допусков на размеры поковок.

Величина припуска зависит от класса точности поковки, ее массы, а также шероховатости и размеров поверхностей детали, на которые эти припуски назначают.

Необходимость назначения допусков на изготовление поковки обусловлена возможностью недоштамповки по высоте, сдвига половинок штампа, износом рабочих полостей штампа и т.п. Величина допуска зависит от габаритных размеров и массы поковки. Припуски и допуски назначаются по табл. 2.1 и 2.2.

Таблица 2.1

Припуск на механическую обработку поковки

| Масса поковки, кг | Габаритные размеры поковки, мм | |||||

| До 50 | 50 – 120 | |||||

| Rz 320 – Rz 80 | Rz 40 – Rz 2,5 | Rz 1,25 | Rz 320 – Rz 80 | Rz 40 – Rz 2,5 | Rz 1,25 | |

| до 0,25 0,25 – 0,40 0,40 – 0,63 0,63 – 1,00 1,00 – 1,60 1,60 – 2,50 2,50 – 4,00 | 0,9 1,0 1,1 1,2 1,4 1,6 1,8 | 1,4 1,5 1,6 1,7 1,9 2,1 2,3 | 1,7 1,8 1,9 2,0 2,2 2,4 2,6 | 1,0 1,0 1,2 1,3 1,5 1,7 1,9 | 1,5 1,5 1,7 1,8 2,0 2,2 2,4 | 1,8 1,9 2,0 2,1 2,3 2,5 2,7 |

Таблица 2.2

Допуск на размеры поковки

| Масса поковки, кг | Габаритные размеры, мм | |

| до 50 | 50 –120 | |

| до 0,25 | +0,7 -0,4 | +0,8 -0,4 |

| 0,25 – 0,40 | +0,8 -0,4 | +0,9 -0,5 |

| 0.40 – 0,63 | +0,9 -0,5 | +1,1 -0,5 |

| 0,63 – 1,00 | +1,1 -0,5 | +1,2 -0,6 |

| 1,00 – 1,60 | +1,2 -0,6 | +1,3 -0,7 |

| 1,60 – 2,50 | +1,3 -0,7 | +1,5 -0,7 |

| 2,50 – 4,00 | +1,5 -0,7 | +1,6 -0,8 |

Пример назначения допуска.При весе поковки – 1,5 кг, размер – 120мм, по табл. 2.2 выбираем допуск равный  . На чертеже эти допуски проставляются следующим образом: для наружных размеров

. На чертеже эти допуски проставляются следующим образом: для наружных размеров  – 120

– 120  , для внутренних размеров в обратном порядке 120

, для внутренних размеров в обратном порядке 120

Величины припусков следует назначать на сторону на номинальные размеры детали.

При изготовлении поковок из заготовок, подвергающихся нагреву в пламенных печах, следует увеличить припуск на механическую обработку на сторону:

- для поковок массой до 2,5 кг – до 0,5 мм;

- для поковок массой свыше 5,2 кг до 6,0 кг – до 0,8 мм.

Массу поковки, включая отход на припуски, напуски и наметку следует ориентировочно определить следующим образом:

По чертежу детали рассчитать ее объёмVдет. (м3 ), а затем массу Gдет. (кг) по формуле:

Gдет.= ρ · Vдет.

где ρ – плотность материала детали, кг/м3 (для стали ρ = 7800 кг/м3).

Массу металла, расходуемую на изготовление поковки в открытом штампе рассчитывают по формуле:

Gпок. ≈ 1.25 Gдет.

Для определения массы металла, расходуемого на изготовление поковки в закрытом штампе, следует полученное значение массы поковки для открытого штампа уменьшить на 10 – 20 %.

Для облегчения течения металла в штампе и повышения его стойкости, внешние углы поковки необходимо скруглить. Наименьшие радиусы закруглений внешних углов поковок приведены табл. 2.3.

Дата добавления: 2016-07-27; просмотров: 2587;