Поверхностная закалка ТВЧ

Индукционная закалка с нагревом токами высокой частоты является прогрессивным методом поверхностного упрочнения. Ее преимущества перед обычной закалкой следующие: большая экономичность, так как нет необходимости расходовать тепло на нагрев всей детали в печи, что неизбежно для обычной закалки; при закалке ТВЧ значительно меньше брака по короблению и образованию закалочных трещин; при нагреве ТВЧ не происходит окалинообразование и выгорание углерода; механические свойства после закалки ТВЧ выше, чем после обычной закалки; легко регулировать толщину закаленного слоя; внедрение ТВЧ позволяет заменить в ряде случаев легированные стали дешевыми углеродистыми сталями; высокая производительность процесса; установки ТВЧ без затруднений вписываются в поточные линии механических цехов, и при их использовании легко осуществляется автоматизация производственного процесса.

Недостатком закалки ТВЧ является необходимость в специализированном оборудовании (генераторах ТВЧ) и в приспособлениях (индукторах). Последние являются индивидуальными для каждого вида закаляемой детали.

Внедрение ТВЧ перспективно и особенно экономично на предприятиях серийного и массового производства.

Метод нагрева ТВЧ основан на том, что если в переменное электромагнитное поле, создаваемое проводником-индуктором, поместить металлическую деталь, то в ее поверхностных слоях будут индуктироваться вихревые токи, вызывающие нагрев металла. Схема индукционного нагрева показана на рис. 3.1. Скорость нагрева зависит от количества выделившегося тепла. Изменяя силу тока в индукторе, можно в широких пределах изменять скорость нагрева.

Систему индуктор-нагреваемая деталь можно рассматривать как электрический трансформатор, первичной обмоткой которого является индуктор, а вторичной – контур тока в металлической детали. В этой системе происходит бесконтактная передача электрической энергии из первичной цепи – индуктора, во вторичную цепь – нагреваемое изделие, где электрическая энергия преобразуется в тепловую.

а б

Рис. 3.1. Схема индукционного нагрева:

а – распределение магнитного потока в индукторе; б – направление токов в индукторе и детали; 1 – нагреваемая деталь; 2 – виток индуктора; 3 – магнитные силовые линии; 4,5 – направление тока в индукторе и детали соответственно

В теории индукционного нагрева установлено, что ток индуктора I и мощность, выделяемая в нагреваемой детали Р, связаны соотношением:

, (1)

, (1)

где k – коэффициент, зависящий от размеров индуктора и нагреваемой детали;

ρ, µ – удельное сопротивление и магнитная проницаемость нагреваемого материала;

f – частота тока в индукторе.

Повышение частоты тока позволяет концентрировать в небольшом объеме нагреваемой детали значительную мощность и выполнять индукционный нагрев с большой скоростью: до 300–500 °С/c.

Переменный ток протекает преимущественно в поверхностных слоях проводника, при достаточно высоких частотах глубину проникновения тока δ, м можно определить по формуле:

(2)

(2)

При этом размерность ρ–Ом м, µ – Г/м, f–Гц. Ток высокой частоты для индукционного нагрева металла получают от машинных генераторов (частота от 500 до 15 000 Гц) либо от ламповых (частота до 107 Гц). Поэтому машинные генераторы используют для получения закаленного слоя толщиной от 2 до 10 мм, ламповые от десятых долей мм до 1–2 мм.

Для закалки ТВЧ обычно используют среднеуглеродистые стали с содержанием углерода 0,4 и выше. Легированные стали с повышенной прокаливаемостью используются редко. Стали при нагреве под закалку должны иметь малую склонность к росту зерна аустенита.

На диаграмме (рис. 3.2.) указана область температур рекомендуемого нагрева для стали У10 в зависимости от скорости нагрева. Как видно, чем больше скорость нагрева, тем выше требуется температура нагрева для закалки. Низкие температуры недостаточны для завершения образования аустенита, высокие вызывают перегрев, то есть интенсивный рост зерен. Таким образом, для каждой скорости нагрева имеется определенный интервал температур, обеспечивающий получение мелкозернистой структуры.

Аналогичный вид имеют диаграммы для других сталей. Во всех случаях при использовании скоростного нагрева температуры закалки должны быть более высокими, чем при медленном печном нагреве.

При проведении индукционной закалки наилучшим способом охлаждения, как с точки зрения свойств и качества изделий, так и по удобству использования в производстве, является охлаждение быстродвижущейся водой – душем или потоком воды. Для легированных сталей иногда применяют метод охлаждения без подачи на закаливаемую поверхность жидкости – посредством отвода теплоты в глубинные ненагретые зоны детали.

Рис. 3.2. Диаграмма для выбора температуры нагрева при

индукционном нагреве стали У10

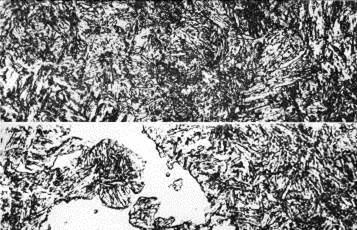

На рис. 3.3 показана микроструктура стали 45 после закалки ТВЧ. В поверхностном слое детали образуется мелкоигольчатый мартенсит, так как нагрев был выше критической температуры АС3. Прогрев детали уменьшался с поверхности во внутрь детали, поэтому в сердцевине детали, где нагрев был ниже АС1, изменения структуры, а следовательно и упрочнения, не происходит. Структура сердцевины – феррит и перлит. Схема зарисовки изучаемой структуры показана на рис. 3.4.

После закалки сталь рекомендуется отпускать при температурах 150–200 °С. Низкий отпуск, незначительно снижая твердость поверхностно-закаленного изделия, существенно (часто в 1,5–2,0 раза) повышает сопротивление стали хрупкому разрушению, увеличивает усталостную прочность детали, уменьшает чувствительность к концентраторам напряжений. Более высокие температуры отпуска применять не следует, так как это приводит к снижению твердости, статической и усталостной прочности, износостойкости поверхностно-закаленных изделий.

Рис. 3.3. Микроструктура стали 45 после индукционной закалки (х725)

поверхность – мартенсит, сердцевина – феррит + перлит)

Рис. 3.4. Схема зарисовки структуры стали 45 после

индукционной закалки

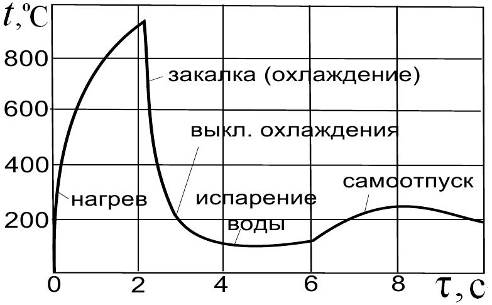

Экономически выгодно и более производительно применение самоотпуска после закалки. Для этого охлаждение при закалке прерывается с таким расчетом, чтобы за счет оставшегося в изделии тепла произошел отпуск. На рис. 3.5. показана термическая кривая закалки ТВЧ с самоотпуском, которая наглядно иллюстрирует цикл термообработки детали.

Рис. 3.5. Термическая кривая закалки ТВЧ с самоотпуском для стали 45

Дата добавления: 2022-04-12; просмотров: 207;