Характеристика различных закалочных сред

| Закалочная среда | Скорость охлаждения в различных интервалах температур, оС/с | |

| 350 – 600 оС | 200 – 300 оС | |

| Вода техническая, 20 °С | ||

| Минеральное масло | ||

| Воздух | 3–5 |

В связи с тем, что стали по-разному повышают свою твердость при закалке, вводится понятие закаливаемости. Под закаливаемостью понимают способность стали приобретать высокую твердость после закалки. Такая способность зависит главным образом от содержания углерода в стали: чем больше углерода, тем выше твердость. Объясняется это тем, что с повышением содержания углерода увеличивается число атомов углерода, насильственно удерживаемых при закалке в кристаллической решетке α-железа, т. е. увеличивается перенасыщенность мартенсита и его тетрагональность. В результате возрастают внутренние напряжения, что в свою очередь способствует увеличению числа дислокаций и возникновению блочной структуры. В работе исследуется закаливаемость стали 20 (0,2 % С), стали 40 (0,4 % С) и стали У7 (0,7 % С), для чего проводится закалка образцов из этих сталей с оптимальных (в зависимости от содержания углерода) температур и измеряется их твердость.

Высокие структурные и термические напряжения, а также повышенная твердость и хрупкость стали, закаленной на мартенсит, вызывают необходимость проведения отпуска.

Отпуском называется заключительная операция термической обработки, состоящая из нагрева закаленной стали до температуры ниже критической АС1, выдержки при этой температуре и последующего медленного или быстрого охлаждения. Цель отпуска – уменьшение напряжений в стали, повышение вязкости, пластичности и снижение твердости. В результате отпуска неустойчивые структуры закалки переходят в более устойчивые. В зависимости от температуры различают три разновидности отпуска: низкий, средний и высокий.

При низком отпуске закаленную сталь нагревают до температур 150–250 °С. Под действием повышенной температуры атомы углерода приобретают более высокую подвижность и благодаря этому частично выходят из мартенсита (перенасыщенного твердого раствора в α-железе). Они образуют метастабильный карбид Fe2C. При этом внутренние напряжения в кристаллической решетке железа и ее тетрагональность уменьшаются, а следовательно, снижается склонность к хрупкости закаленной стали. Образующиеся карбиды имеют малые размеры и металлографически не обнаруживаются. Образующаяся смесь дисперсных карбидов и мартенсита с пониженным содержанием углерода называется мартенситом отпуска. При температурах выше 200 оС остаточный аустенит превращается в мартенсит отпуска. Твердость стали сохраняется высокой (у стали с содержанием углерода 0,7 % HRC 59–63). Низкому отпуску подвергают режущий и измерительный инструменты, а также детали после поверхностной закалки и цементации.

При среднем отпуске нагрев закаленной стали производят до температур 300–450 °С. При этом полностью завершается процесс выделения углерода из пересыщенного твердого раствора и мартенсит превращается в феррит. Карбид Fе2С преобразуется в цементит Fе3С. Образуется структура, состоящая из феррита, в котором равномерно распределены мельчайшие частицы цементита, называемая трооститом отпуска. Средний отпуск уменьшает внутренние напряжения в большей степени, чем низкий отпуск, приводит к некоторому снижению твердости (у эвтектоидной стали HRC 45–50) и обеспечивает высокие пределы упругости и выносливости. Применяется главным образом после закалки пружин и рессор.

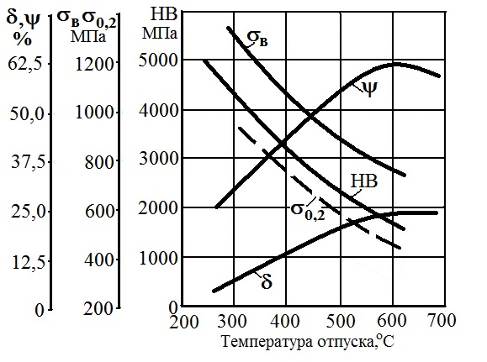

При высоком отпуске закаленную сталь нагревают до температур 500–650 °С. Такой нагрев приводит к коагуляции цементитных частиц – мелкие частицы сливаются в более крупные, и в результате снижается твердость (HRC 30–45). Феррито-цементитную смесь более грубого строения, чем троостит, называют сорбитом отпуска. Высокий отпуск почти полностью (на 90–95 %) устраняет внутренние напряжения, поэтому его применяют для многих ответственных деталей и инструментов, работающих в условиях динамической нагрузки: валов, шатунов, молотовых штампов и др. Закалка с высоким отпуском одновременно повышает временное сопротивление, предел текучести, относительное сужение и особенно ударную вязкость. Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением. Отпуск выше 650 °С уже не повышает пластичность. Структура стали после такого отпуска состоит из достаточно грубой смеси феррита и цементита, которая называется зернистым перлитом или перлитом отпуска. Таким образом, от неравновесной (метастабильной) структуры мартенсита закалки с повышением температуры отпуска сталь все больше приближается к равновесному состоянию. При этом существенно изменяются и свойства стали (рис. 3.6).

Следует отметить, что несмотря на одинаковое название структур (троостит, сорбит, перлит) после отпуска со структурами, полученными непосредственно при распаде аустенита, и одинаковую физическую природу (смеси феррита и цементита) структуры после отпуска имеют более высокие механические свойства, так как их строение зернистое, а не пластинчатое.

Рис. 3.6. Механические свойства стали 40 в зависимости от температуры отпуска

В работе проводится отпуск закаленной углеродистой стали 40 при различных температурах, измеряется твердость и изучаются соответствующие микроструктуры.

Дата добавления: 2022-04-12; просмотров: 161;